煤氣化細渣表面性質分析及浮選提質研究

葛曉東

(同煤廣發化學工業有限公司,山西省大同市,037000)

煤在氣化過程中會產生兩種爐渣,一種在爐底排放,稱為粗渣;另一種以飛灰形式隨氣流排出,可以采用濕法除渣工藝脫除,稱為細渣。氣化細渣的性質與粉煤灰性質類似,但與粉煤灰相比,氣化細渣的粒度更細、氧化溫度較高但氧化程度較低。氣化細渣碳含量較大,燒失量通常為20%~31%。《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)規定中,用于混凝土摻和料用的粉煤灰燒失量Ⅲ級要求為燒失量小于15.0%,因此氣化細渣不能應用于水泥或混凝土工業中。同時氣化細渣熱值一般在8.37 MJ/kg左右,低于鍋爐入料最低熱值14.64 MJ/kg的要求,因此也無法直接使用。目前氣化細渣的處理方法是摻雜在精煤中燃燒或者填埋,并沒有得到充分利用。

同煤廣發公司采用殼牌氣化工藝,每天可排出100 t以上的氣化細渣,其粒度小于200目、含水率約為60%且發熱量過低。目前,只能采用有償清理的方式進行排放,這種處理方法一方面增大了企業的生產成本,另一方面造成了煤炭資源的浪費與環境的污染。

本文先對同煤廣發公司氣化細渣的性質進行了全面的分析,然后分別采用浮選機和浮選柱對氣化細渣進行分選體質探索研究,以期提高氣化細渣的發熱量,為氣化細渣的二次回收利用提供理論指導。

1 氣化細渣性質

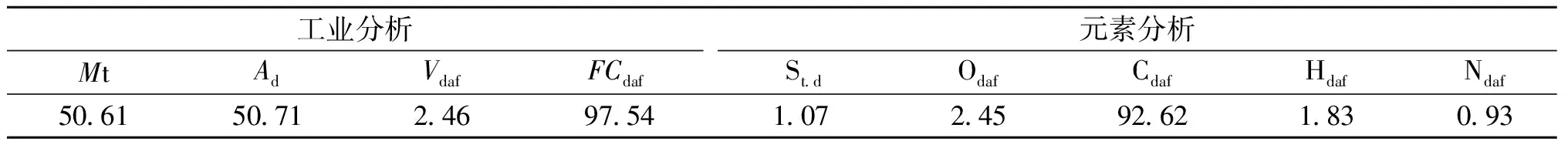

試樣為同煤廣發公司殼牌氣化爐排出的氣化細渣,其工業分析和元素分析見表1。

表1 樣品的工業分析和元素分析 %

由表1可以看出,氣化細渣的干燥基灰分為50.71%,說明其中仍有大量可回收的未燃碳,應考慮其脫碳和未燃碳的回收利用,并且高灰分導致其干燥基高位發熱量僅為16.59 MJ/kg。另外氣化細渣水分高,收到基低位發熱量僅為6.93 MJ/kg,該氣化細渣的低熱值和高水分制約了其回收利用,必須通過分選排除灰渣、提高熱值后加以利用。

1.1 氣化細渣粒度分析

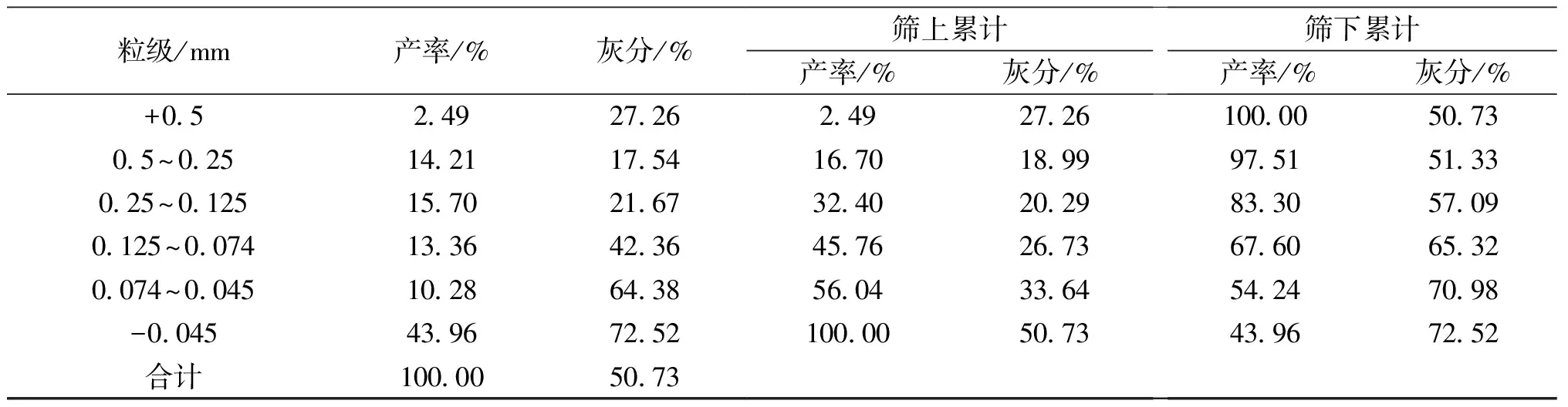

篩分試驗按照《煤炭篩分試驗方法》(GB/T 477-2008)進行,其氣化細渣粒度組成見表2。

表2 氣化細渣粒度組成

由表2可以看出,該氣化細渣+0.125 mm含量為32.40%,灰分為20.29%,表明粗粒級中未燃碳含量較高;其中+0.5 mm粒級種夾雜大量肉眼可見礦物爐渣導致灰分偏高,除+0.5 mm粒級外,該樣品的灰分隨著粒度的減小而增大;氣化細渣的主導粒級為-0.045 mm,占本級產率的43.96%,灰分為72.52%。因此,對該氣化細渣分選提質的難點在于對這部分細物料的有效分選。

1.2 表面形貌分析

采用掃描電鏡(SEM)高度聚焦的高能電子束對氣化細渣試樣進行掃描,樣品掃描電鏡結果如圖1 所示。

由圖1可以看出,高溫作用后氣化細渣顆粒主要包含兩大類,一類是高溫轉化的玻璃微珠,微珠球形度高,表面相對光滑;另一類是粒度較大的顆粒,其表面氧化嚴重,呈現出蜂窩狀孔洞且粗糙度大,部分內部嵌布微珠。由于表面粗糙多孔且雜質較多,在浮選過程中可能需要添加較多的浮選藥劑才能獲得比較理想的浮選指標。

1.3 表面官能團分析

采用布魯克VERTEX 80v傅里葉變換紅外光譜儀研究氣化細渣樣品表面官能團的賦存情況,氣化細渣中官能團賦存情況如圖2所示。

通過對樣品紅外光譜的特性分析和特征官能團吸收頻率對比發現,樣品中除了包含煤中含有的大量C-C/C-H結構外,該樣品中C-O-C/C-O的吸收峰強度最大,含量最多,其次是-OH。除此之外,樣品中還存在一些C=O,各種形式的C-X,其中X可能為N,S。這說明經過氣化爐高溫作用后,煤表面發生了較大的變化,生成了較多的C-O-C/C-O,但其表面仍以疏水的官能團為主。

圖1 樣品掃描電鏡結果

圖2 氣化細渣中官能團賦存情況

1.4 潤濕熱分析

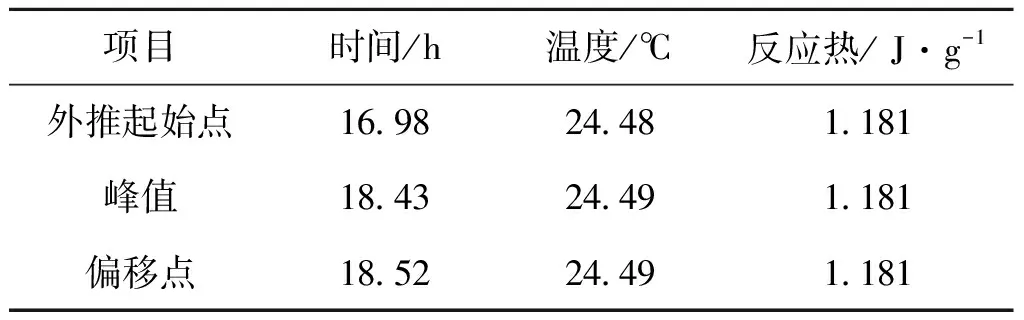

通過潤濕熱的大小可判斷樣品潤濕性,采用RM-C80微量熱儀對氣化細渣與水接觸浸濕的潤濕熱進行測定,氣化細渣潤濕熱結果見表3。

表3 氣化細渣潤濕熱結果

由表3可以看出,氣化細渣與水在常溫條件下的潤濕熱為1.181 J/g,可判定其表面為較疏水表面。因此,從該氣化細渣的表面性質分析,采用浮選方法實現氣化細渣中未燃碳與灰渣的分離和提純具有可行性。

2 浮選提質研究

2.1 浮選機分選提質研究

采用XFD-1.5 L浮選機進行氣化細渣的分選試驗,試驗過程參考《煤粉(泥)實驗室單元浮選試驗方法》(GB/T 4757-2001),具體試驗條件為:浮選礦漿濃度為60 g/L,葉輪轉速為1904 r/min,充氣量為0.25 m3/h,浮選機自動刮泡,刮泡時間為3 min,選擇MIBC和仲辛醇作為起泡劑,煤油和柴油作為捕收劑。

2.1.1 捕收劑種類試驗

兩種捕收劑的用量對浮選精煤指標的影響規律如圖3所示。

圖3 捕收劑種類浮選試驗結果

由圖3可以看出,隨著兩種捕收劑用量的增加,浮選精煤產率均呈現增加趨勢,浮選精煤灰分先減小后略有增大。當捕收劑用量大于11 kg/t時,兩種捕收劑下精煤灰分、產率變化均不明顯;當捕收劑用量小于10 kg/t時,煤油作為捕收劑可以獲得較高的精煤產率和較低的精煤灰分;當捕收劑用量大于10 kg/t時,與煤油相比,柴油作為捕收劑的浮選精煤灰分更低且產率相當。綜合精煤灰分與產率指標,柴油作為捕收劑時該氣化細渣的浮選指標更佳。

2.1.2 起泡劑種類試驗

根據捕收劑種類的試驗結果,使用柴油作為捕收劑,選擇MIBC和仲辛醇為起泡劑,探索起泡劑用量對浮選精煤指標的影響規律,起泡劑種類浮選試驗結果如圖4所示。

由圖4可以看出,隨著起泡劑用量增加,浮選精煤產率均增加。MIBC作為起泡劑時,其用量對浮選精煤灰分影響不明顯,但精煤灰分均較高,介于28%~29%。使用仲辛醇作為起泡劑時,隨著其用量的增大,精煤灰分降低,但用量大于5.5 kg/t后,隨著其用量增大精煤灰分變化不明顯。對比兩種起泡劑的浮選精煤指標,采用仲辛醇的浮選精煤灰分明顯低于MIBC的精煤灰分,雖然仲辛醇作為起泡劑時浮選精煤產率相較更低,但為獲得更高發熱量的產品,因此要求灰分更低,所以仲辛醇與柴油組合作為浮選藥劑是浮選精煤指標優于MIBC與柴油的浮選藥劑組合。

圖4 起泡劑種類浮選試驗結果

2.2 氣化細渣浮選正交試驗

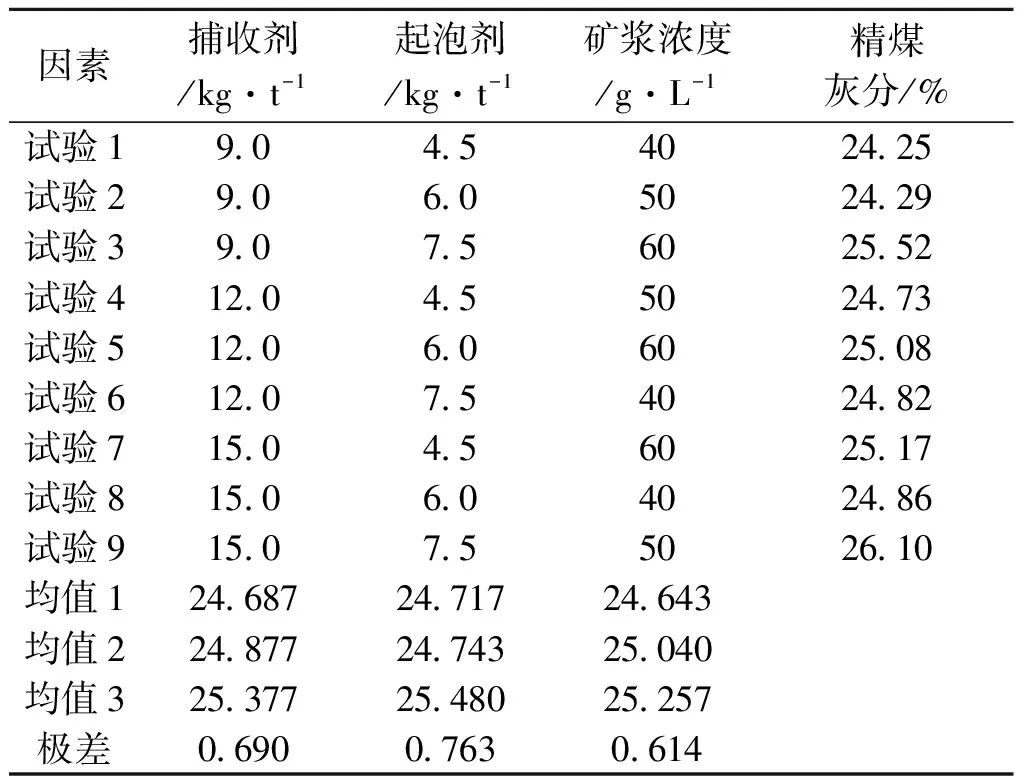

根據氣化細渣浮選藥劑種類探索試驗結果,設計浮選正交試驗以探究捕收劑(柴油)、起泡劑(仲辛醇)和礦漿濃度對精煤灰分的影響顯著性,并探尋最優的浮選機分選指標。選取柴油用量為9 kg/t、12 kg/t和15 kg/t,仲辛醇用量為4.5 kg/t、6 kg/t和7.5 kg/t,礦漿濃度為40 g/L、50 g/L和60 g/L,充氣量為0.25 m3/h,浮選機葉輪轉數為1904 r/min。基于精煤灰分的正交數據分析見表4。

表4 基于精煤灰分的正交數據分析

由表4可以看出,在正交表的組合條件下,精煤灰分最低為24.25%,此時產率為58.05%,其干燥基高位發熱量(Qgr,d)為26.40 MJ/kg。此時柴油用量為9 kg/t,仲辛醇用量為4.5 kg/t,礦漿濃度為40 g/L。對各個因素分析可知,起泡劑用量的極差最大,為0.763%;其次是捕收劑用量,其極差為0.690%;礦漿濃度的極差最小,為0.614%。由此可知,仲辛醇用量對精煤灰分影響為顯著,柴油用量其次,礦漿濃度對精煤灰分影響最小。

2.3 浮選柱分選提質研究

FCMC浮選柱是一種處理細物料具有優勢的分選設備,實踐證明浮選柱在分離細煤泥分選方面具有很好的應用效果。本文在實驗室條件下研究了FCMC浮選柱對該氣化細渣的分選提質效果,選取用量為9 kg/t的柴油為捕收劑,用量為4.5 kg/t的仲辛醇作為起泡劑,礦漿濃度為40 g/L。具體試驗過程如下:將氣化細渣制成礦漿加入攪拌桶,同時加入捕收劑與起泡劑,礦漿攪拌5 min后通過入料蠕動泵打入浮選柱體進行分選,得到精煤和尾煤產品。

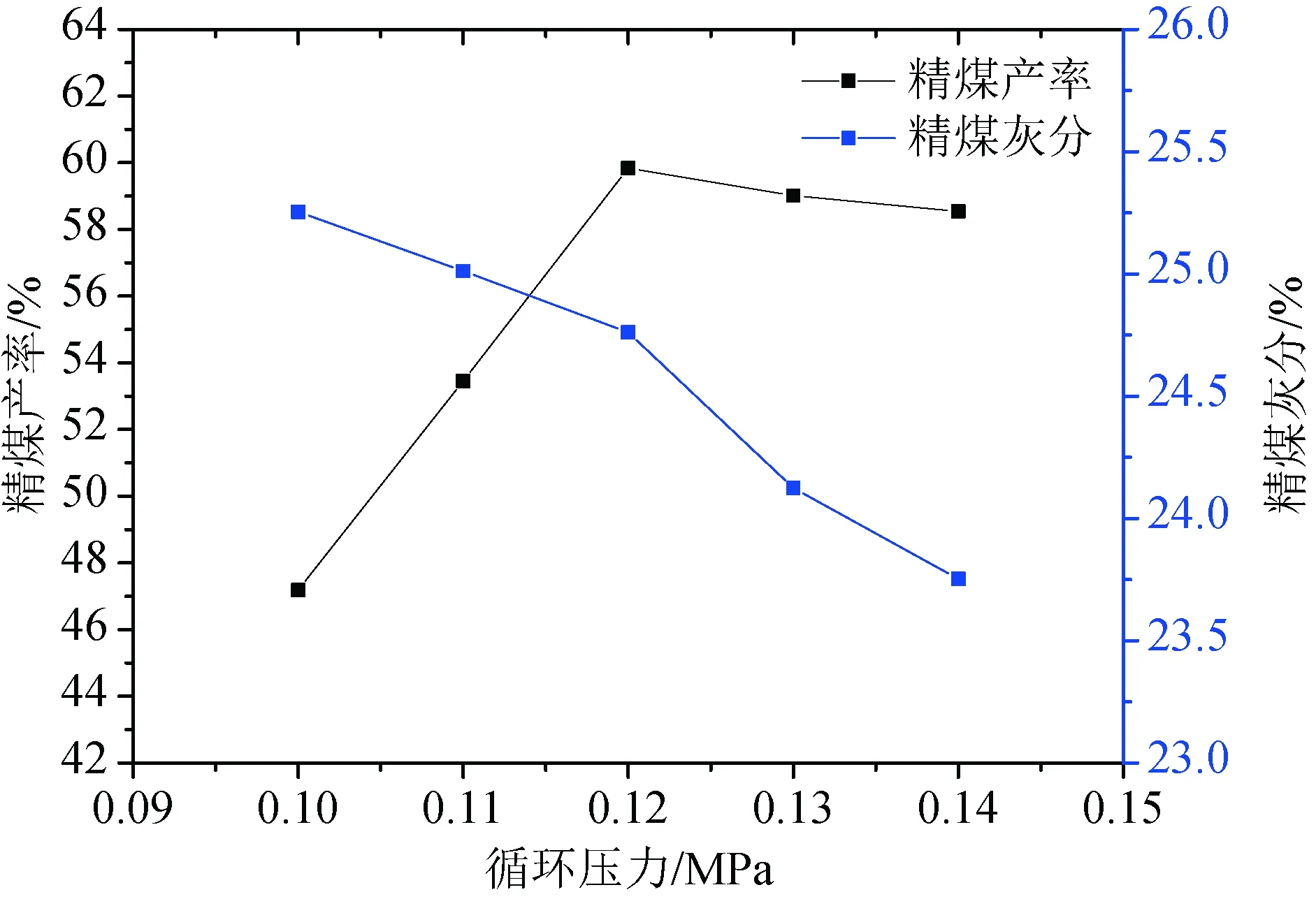

2.3.1 循環壓力試驗

循環壓力是指浮選柱中礦循環泵的壓力。中礦漿通過中礦循環泵從浮選段中下部的中礦出口吸出,加壓后通過微泡發生器與氣泡充分混合,再從旋流段上部切向給入。重產物經旋流后從下部尾礦排出,輕產物則與氣泡粘附向上進入泡沫層。固定泡沫層高度為15 cm進行循環壓力探索試驗,浮選柱循環壓力試驗結果如圖5所示。

圖5 浮選柱循環壓力試驗結果

由圖5可以看出,隨著循環壓力的增加,精煤產率先增加后降低,循環壓力增加到0.14 MPa時,其精煤產率比循環壓力為0.12 MPa時稍有降低。精煤灰分隨著循環壓力的增加逐漸降低,在循環壓力為0.14 MPa時,精煤灰分最低,為23.75%。因此確定當循環壓力為0.14 MPa時,分選效果較好。其原因在于隨著壓力的增高,氣泡發生器吸入的氣體越來越多,較多的氣泡會附帶更多的物料上浮成為精礦。當壓力進一步升高時,由于礦漿濃度不變,產率不會進一步升高,但浮選柱旋流段的離心力得到進一步增強,使得較重的礦物質被更多的分離進入尾礦當中,這導致了在較高壓力下精礦灰分有所降低。

2.3.2 浮選柱浮選泡沫層高度試驗

泡沫層高度與最終產品的灰分有著直接的關系,因此需要探究最佳的泡沫層高度。在實驗室條件下泡沫層高度與充氣量及尾礦管高度有關,在循環壓力(充氣量)一定的條件下,可以通過改變尾礦管高度根據連通器原理改變泡沫層高度,以此控制泡沫產品灰分。固定循環壓力為0.14 MPa進行泡沫層高度探索試驗,浮選柱泡沫層高度試驗結果如圖6所示。

圖6 浮選柱泡沫層高度試驗結果

由圖6可以看出,隨著泡沫層高度增加精煤產率和精煤灰分逐漸降低。浮選柱浮選精煤最低灰分為23.66%,精煤產率為54.91%,干燥基高位發熱量(Qgr,d)為27.21 MJ/kg。產生這一現象的原因在于隨著泡沫層高度不斷增加,其二次精選效果逐漸提高,因此灰分減小。但由于二次精選過程中部分物料返回浮選段成為中礦再次循環,因此精煤產率呈降低趨勢。

2.4 浮選機與浮選柱分選效果對比

將浮選柱試驗結果與浮選機試驗結果進行對比,其結果見表5。

由表5可以看出,與浮選機相比,浮選柱的精煤灰分降低0.44%,精煤產率提高2.64%。同時,尾煤灰分提高4.40%,浮選完善指標增加3.45%,這說明浮選柱在降低氣化細渣的浮選精煤灰和提高精煤產率具有一定的優勢。主要原因是FCMC浮選柱特有的旋流段對中礦進行二次掃選從而保證了回收率,提高了精礦產率,其次由于沒有機械攪拌裝置,取而代之的是相對靜態的捕集區,從而減小了機械攪拌對泡沫層的影響,因此可以得到更厚的泡沫層,在泡沫的濾析作用下,礦漿中高灰細泥被返回中礦段,精礦灰分降低。

表5 浮選柱和浮選機試驗結果對比

3 結論

(1)氣化細渣的工業分析以表明,該氣化細渣水分含量高,不易脫除導致了發熱量低難以回收利用。SEM結果表明其表面氧化嚴重,空隙較多是造成水分含量高的主要原因;FTIR以及潤濕熱實驗結果表明氣化細渣雖然氧化嚴重但仍具有一定的疏水性。

(2)浮選機分選提質研究結果表明,在柴油用量為9 kg/t、仲辛醇用量為4.5 kg/t以及礦漿濃度為40 g/L的條件下,可獲得灰分為24.25%、產率為58.05%、干燥基高位發熱量(Qgr,d)為26.40 MJ/kg的浮選精礦產品。

(3)浮選柱分選提質研究結果表明,在柴油為9 kg/t, 仲辛醇為4.5 kg/t礦漿濃度為40 g/L的條件下,浮選柱浮選精礦最低灰分為23.66%、精煤產率為54.91%、干燥基高位發熱量(Qgr,d)為27.21 MJ/kg。

(4)對比浮選機和浮選柱的試驗結果表明,浮選柱在降低產品灰分,提高浮選產率具有一定的優勢。浮選柱浮選完善指標比浮選機高出3.45%,說明浮選柱對氣化細渣的提質效果優于浮選機。