專用車涂裝線節能通風系統優化設計

文/張世煒、李曉甫 中集車輛(集團)股份有限公司 廣東深圳 518000 鄒永豐 中國聯合工程有限公司 浙江杭州 310000

在涂裝工藝中,噴漆、烘干過程成會產生大量的有機溶劑氣體,其主要成分是甲苯、二甲苯、苯等,這些有害物質不僅影響操作者的健康,而且當其達到一定量時,有可能引起火災和爆炸危險。在無人員操作的烘干室內,應滿足安全通風要求,即烘干室的排風量應保證烘干室內的溶劑濃度低于有機溶劑氣體的燃燒最低極限值(LFL)的25%。在噴漆室內,除需要滿足安全通風要求外,為了能有效的組織氣流,滿足安全操作需要,需保證噴漆室內達到一定的控制風速。而強冷工位又要求有一定的送排風風量,使工件能夠快速冷卻。目前國內涂裝生產線多為各工位獨立送排風,在噴漆、烘干室工位進行加熱,在強冷工位將大量的熱量直接排放到車間外的大氣中,造成能源的大量消耗。而大風量的有機廢氣要求達標排放也需要消耗大量的能源。

1、涂漆設備通風系統的特點

噴漆室排放的有機廢氣,由于其風量大,濃度低的特點,目前普遍采用活性炭吸附和脫附后催化燃燒的處理方法,這種方法存在著一次性資金投入大,后期運行維護成本高等特點。烘干室的排風屬于小風量、高濃度的有機廢氣,針對其特點,目前涂裝行業普遍采用有機廢氣催化燃燒或有機廢氣直接燃燒后達標排放。強冷室的排風屬于大風量、較高溫度的空氣,每小時排放到大氣中的熱量巨大。對于目前在工程機械、大型設備等制造行業中,涂裝所消耗的能源往往占了整個廠區能源消耗的60-80%。在滿足各工位所需送排風風量的要求下,如何優化通風系統的設計,盡量減少有機廢氣的排放量,減少能源消耗,對降低企業生產成本,改善自然環境有著廣泛的意義。

2、專用車涂裝線通風系統優化設計

本文針對專用車等零部件的涂裝生產線通風系統的特點,介紹了一條大型工件表面涂裝生產線的設備組成及通風系統設計方法。

2.1 涂裝生產線設備介紹

涂裝線設計依據:

(1) 工件最大外形尺寸:12000(mm)×2450(mm)×3000(mm);

(2) 工件最大重量:3600kg;

(3) 生產任務:40000件/年(三班制,22.5小時/天),按每天生產150件計算;

(4) 生產節拍:8分鐘/件(設備負荷率88.9%);

(5) 動力條件:

電源:三相四線制,AC380V,網絡電壓波動±15%,頻率50±5%Hz,

天然氣:8000kcal/m3,

熱水:90℃,0.2Mpa,

冷水:5℃,0.2Mpa,

壓縮空氣:0.6~0.8MPa;

涂裝生產線工藝流程:

上件→底漆噴漆預備→底漆噴漆(>15℃)→底漆流平(20-40℃)→底漆烘干(70-80℃)→底漆強冷→面漆噴漆預備→面漆噴漆(>15℃)→面漆流平(20-40℃)→面漆烘干(70-80℃)→面漆強冷→下件

其中底漆、面漆噴漆室采用文式噴漆室,全自動機器人噴涂;烘干室采用紅外加熱器輻射加熱,所選用的紅外加熱器對有機氣體具有分解凈化功能,其有機氣體凈化率可達到60%。

2.2 各工位通風風量確定

(1)噴漆室送排風風量計算:

對于頂部送風、底部抽風的噴漆室通風量計算,其總的通風量按下式計算:

式中 V——噴漆室總的通風量(米3/小時);

F——噴漆室操作的地坪面積(米2);

u——垂直于地坪的空氣流速(米/秒)。

根據《涂裝作業安全規程噴漆室安全技術規定 GB14444-93》中規定室內無人操作的大型噴漆室內風速控制在0.25-0.38m/s,設底、面漆噴漆室空氣流速為0.25m/s,噴漆室內腔尺寸:8m(長)×7m(寬),則總送排風風量為50400m3/小時。

(2)烘干室送排風風量確定

本烘干室采用紅外加熱器輻射加熱,其自身需要有一定的風量來進行冷卻,所需風量為350~400米3/(小時·只),其總送風風量V=(350~400)n,其中n為紅外加熱器的數量。本涂裝線中低/面漆烘干室各采用28只紅外加熱器,需向烘干室送風9800~11200米3/小時。

(3)強冷室送排風風量計算:

強冷室的通風量按下式計算:

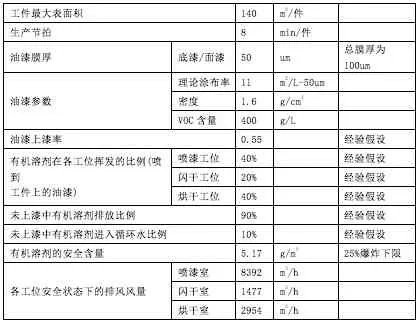

表一

式中 V——強冷室總的通風量(米3/小時);

Q——強冷室需要帶走的熱量(千卡/小時);

ρ——空氣的密度(公斤/米3);

c——空氣的比熱(千卡/公斤·℃);

ΔT——送排風的溫度差(℃)。

考慮工件溫度從70℃降到20℃,需要帶走的熱量約為15.5萬大卡/小時, ΔT取15℃,強冷室總送排風風量為33300米3/小時。

(4)有機廢氣最小排風風量確定

根據工件參數以及所使用的油漆參數,計算各工位有機溶劑的揮發量,從而確定各工位在安全狀態下的排風風量,其參數及計算結果見表一:

2.3 通風系統設計

在傳統的涂裝生產線中,噴漆、流平室往往采用車間外直接取風和車間外排風,因此,在黃河以北地區,冬季取風往往需要加熱25度左右,需要消耗大量的能源,而大風量低濃度的有機廢氣排放,往往采用活性炭吸附脫附裝置進行處理,設備投資大,運行成本高。而烘干室加熱一般采用天然氣加熱,循環熱風對工件進行烘干,其熱能利用率較低。而在前幾個工位消耗大量熱量的同時,強冷室又排放出大量的熱風。

本通風系統設計思路:

(1)為了減少有機廢氣的排放量,可以考慮噴漆室內排出的空氣部分進入循環使用,同時確保噴漆室內的有機廢氣濃度低于其爆炸下限的25%;同時,應油漆的工藝要求,噴漆室的送風溫度要求大于15℃,為節省能源,噴漆室的冬季取風可采用強冷室的排風。

(2)流平室的溫度要求控制在20-40℃之間,因此考慮采用一套獨立的送排風循環加熱系統,其中部分氣體排出室體,保證流平室內的有機廢氣濃度低于其爆炸下限的25%;補充新風從強冷室排風管取風,可減少新風的加熱量。

(3)噴漆室、流平室排出的有機廢氣送入烘干室內,作為烘干室的紅外輻射加熱器的冷卻用取風,通過加熱器對有機氣體的分解凈化功能,減少有機廢氣的排放量。

系統調節控制的關鍵點:

(1)各循環送排風裝置的風機采用變頻控制,有利于調節系統中的風量平衡。

(2)采用比例式電動定風量調節閥,對關鍵管路中的風量實行定量控制。

(3)保留噴漆、流平室的循環送排風裝置中的熱水加熱段,作為系統中的輔助加熱系統。

(4)在噴漆室頂部設一緊急出風口,在測得噴漆或流平室內有機溶劑濃度超標時,對室內的氣體進行更換。

通風系統優化設計前后能耗比較:

(1)優化設計前,噴漆室采用車間外直接取風和排風,以冬季加熱25度計算,51000立方米的風量每小時需要的加熱量為40萬大卡,優化設計后,采用循環風并且由強冷室的排風作為補充新風,冬季需要的加熱量幾乎為零;

(2)優化設計前,流平室采用循環加熱,并且補充車間外新風,優化設計后,采用強冷室排風作為新風補充,以補充新風比車間外新風平均高25度計算,每小時節省的加熱量為1.2萬大卡/小時;

(3)優化設計前,烘干室采用車間外新風作為加熱器冷卻用新風,優化設計后,烘干室采用噴漆和流平室的排風作為補充新風,以冬季高出25度計算,每小時節省熱量8.1萬大卡/小時;

(4)優化設計前,噴漆流平室的有機廢氣采用吸脫附裝置,且風量為52500立方米/小時,優化設計后,廢氣處理量為10500立方米/小時,且由烘干室內的紅外加熱器進行處理。每小時至少能節省電能45kW。

結論:

充分了解涂裝線中的各工位的送排風特點,對其進行優化設計和合理利用,對節約能源,降低生產成本,減少對環境的污染有著重要意義。