鈦合金用兩輥軋機孔型設計

胡革全,李永林,陳勝川

(寧夏中色金航鈦有限公司,寧夏 石嘴山 753000)

在鈦合金無縫管材的生產中廣泛采用周期式冷軋管機。本文在兩輥冷軋機孔型設計理論的基礎上,以TA16Φ66-Φ54mm為例,重新設計滿足軋制要求的孔型模具各參數,提高管材軋制質量。

1 二輥軋機孔型設計

1.1 設備和工藝參數

設備參數:LG-60兩輥軋機軋輥半徑370mm,齒數分別為27、28、29,模數為12,三種節圓直徑分別為324mm、336mm和348mm。

軋制的管材坯料規格為Φ66×4.5mm,管材規格為Φ54×3mm,軋制時送進量為3mm/次~5mm/次,為留有一定余量按6mm/次計算。軋制后管材延伸系數為:

1.2 孔型長度分配

1.2.1 節圓直徑確定及孔型長度計算

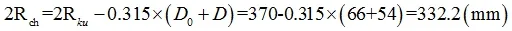

齒輪節圓直徑:

節圓直徑選擇最接近332.2mm的336mm。

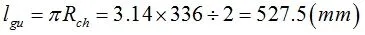

加工段總長度為:

1.2.2 精整段長度確定

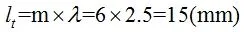

每次送進軋制出的管材長度:

精整段長度:

1.2.3 預精整段長度確定

設計時只要大于每次送進軋制出的管材長度15mm,這里取:

1.3 芯棒直徑設計

預精整段結束時的芯棒的直徑為管材的內徑:

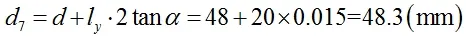

壓下段第7段結束時芯棒直徑:

壓下段第6段結束時芯棒直徑:

依次計算第5至第1段結束時直徑分別為:50.25mm、51.22mm、52.20mm、53.18mm、54.15mm。

減徑段直徑分別為:

1.4 管材壁厚控制

蘇聯的謝瓦金提出了適合有色金屬軋制過程中壁厚計算的公式:

式中:t0z—考慮空減徑而引起壁厚增加的管坯厚度;n1—系數,經驗得出最合適的值為0.64;x—截面序號。

將t0z代入公式得到各截面管壁厚度:

表1 各截面管材壁厚

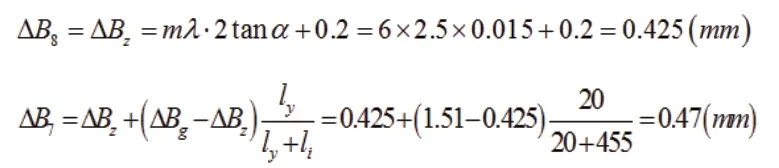

表2 各截面孔型直徑

1.5 孔型直徑設計

按照公式計算孔型直徑見表2。

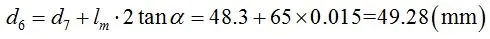

其中減徑段孔型直徑:

1.6 孔型寬度設計

式中:Δku—考慮孔型塊間的間隙,這里取0.2mm。

ΔBx—孔型開口寬度,其簡化公式:

式中:k—系數,k=1.00~1.15。

精整段開始時孔型開口寬度ΔBz和減徑段末端孔型開口寬度ΔgB為:

按公式計算孔型各截面寬度:

依次計算ΔB6~ΔB1分別為:0.62mm、0.77mm、0.92mm、1.06mm、1.21mm、

2 設計結果

孔型設計計算結果見表3和表4。

表3 孔型工作段分配(Φ66×4.5mm)

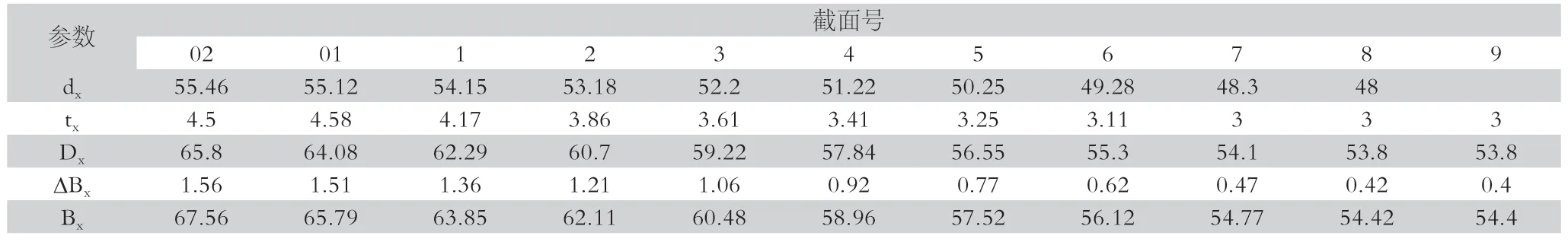

對比新舊孔型壓下段各截面位置管材壁厚和減壁量變化如圖1所示,其中截面號“0”同圖1和表4中的“01”,即減徑段和壓下段連接處。

表4 孔型各截面參數(Φ66×4.5mm)

圖1 新舊孔型軋制管材壁厚、減壁量對比

新設計的孔型用于原料規格Φ66×4.5mm、產品規格Φ54×3mm管材軋制,孔型曲線得到充分利用,孔型曲線與芯棒配合使管材壁厚變化按期望進行,軋制過程平穩,管材直徑、壁厚較均勻,質量穩定。

3 結論

(1)根據管材規格和延伸系數等,重新分配減徑段、壓下段、預精整段和精整段長度,增加了主要工作段壓下段的長度。

(2)考慮到TA16管材強度高、塑性差的特點,與舊孔型相比,壓下段前期壁厚減小快,壓下段后期壁厚減小慢,避免了壓下段后期過大的壓下量影響管材質量。同時通過優化孔型截面直徑、寬度和開口寬度,提高管材軋制質量。