基于靜電紡絲的可控噴印技術(shù)和組織工程應(yīng)用研究

王俊清

(太原工業(yè)學(xué)院,山西 太原 030008)

相對于以往的靜電紡絲技術(shù),基于可控噴印技術(shù)的靜電紡絲具備更高的處理精度水平,在聚合物的基底上實現(xiàn)高沉積精度、低施加電壓、隨時可調(diào)節(jié)工藝參數(shù)以及圖案化噴印、自動化全過程控制等優(yōu)勢,相對于傳統(tǒng)的培養(yǎng)技術(shù)方式而言,基于靜電紡絲的可控噴印技術(shù)可以達(dá)到更加理想的加工效果,在組織工程的應(yīng)用中也有一定優(yōu)勢,尤其是在細(xì)胞培養(yǎng)支架制作中可以達(dá)到更低成本、更高精度的作用。對此,探討基于靜電紡絲的可控噴印技術(shù)和組織工程應(yīng)用具備顯著實踐性價值。

1 靜電紡絲設(shè)備的發(fā)展歷程

靜電紡絲的發(fā)展歷史最早可以追溯到1600年,相關(guān)記載中顯示,液滴在強電場之下會發(fā)生轉(zhuǎn)型改變,這也是最早的靜電紡絲研究[1]。發(fā)展到二十世紀(jì)后靜電紡絲才被公眾所認(rèn)知并且申請了相關(guān)專利。

導(dǎo)電接收板、高壓電源、金屬噴印頭、溶液注射泵等部件共同構(gòu)成靜電紡絲設(shè)備。溶液注射泵需要與金屬噴印頭、輸流管等裝置相互連接,基礎(chǔ)靜電紡絲裝置需要依靠溶液注射泵得到平穩(wěn)供液速度。

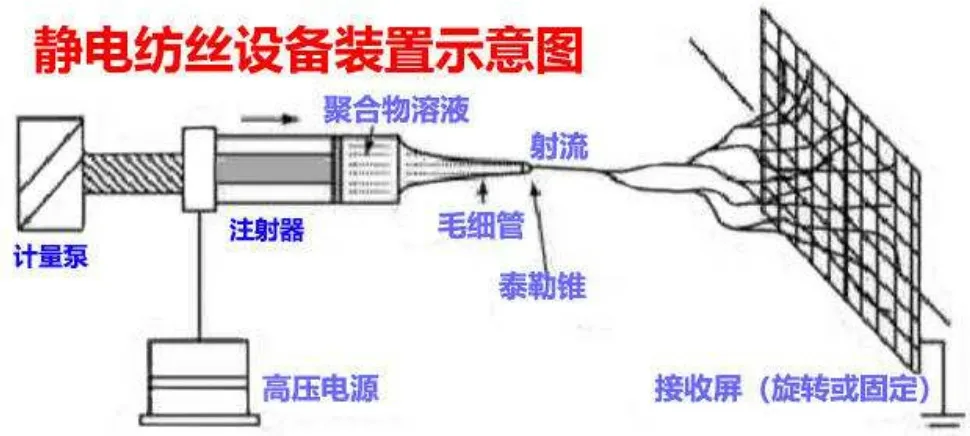

我們將導(dǎo)電接收板與金屬噴印頭中間距離控制在15厘米以內(nèi),金屬噴印頭頂端的內(nèi)鏡尺寸設(shè)定在幾十微米以內(nèi),因受生產(chǎn)技術(shù)的制約、靜電紡絲技術(shù)要求不斷提高,需要選用較大尺寸頂端內(nèi)徑的金屬噴印頭,而金屬噴頭頂端內(nèi)徑大小會對靜電紡絲設(shè)備的工作情況造成一定影響[2]。如下圖。按照相關(guān)試驗的要求,導(dǎo)電接收板可以采用任何的形狀或結(jié)構(gòu)材料,只需要達(dá)到靜電紡絲所需要的纖維細(xì)絲即可,其可以采用滾筒、平板、溝槽等多種類型,結(jié)合靜電紡絲當(dāng)前可用的材料約有100多種,可紡溶液大多數(shù)為聚合物、無機物以及復(fù)合材料。

基于靜電紡絲的可控噴印技術(shù)屬于在傳統(tǒng)靜電紡絲基礎(chǔ)上改進(jìn)后的一種方式,因為傳統(tǒng)靜電紡絲結(jié)果存在不可控與無序的特征,在微納傳感器、MEMS器件、柔性電子等方面因為需要更加精確的控制,所以基于靜電紡絲的可控噴印技術(shù)的應(yīng)用具備更高的實踐性價值[3]。借助基于靜電紡絲的可控噴印技術(shù)可以通過施加電場對紡絲的接收,輔助電極接收器結(jié)構(gòu),達(dá)到更加理想的接收效果。

圖1 靜電紡絲設(shè)備裝置示意圖

2 基于靜電紡絲的可控噴印技術(shù)和組織工程的應(yīng)用

借助靜電紡絲的組織工程支架,其主要涉及到膠原、納米纖維、糖蛋白、氨基葡聚糖等細(xì)胞生長期間所必須的物質(zhì),支架結(jié)構(gòu)應(yīng)當(dāng)能夠模仿細(xì)胞外基質(zhì)的結(jié)構(gòu),大多數(shù)的研究者都非常注重借助人工支架的方式模擬細(xì)胞外基質(zhì)的結(jié)構(gòu)。整體而言,冷凍干燥法與洗鹽法被廣泛應(yīng)用在細(xì)胞培養(yǎng)支架的制作中,但是無法達(dá)到完全模仿細(xì)胞外基質(zhì)結(jié)構(gòu)的作用[4]。

在細(xì)胞生長期間這一種結(jié)構(gòu)無法滿足充足養(yǎng)分與廢棄物流動需求,因此在細(xì)胞生長方面會呈現(xiàn)出一定的約束性。靜電紡絲技術(shù)在基底上可以通過納米級纖維構(gòu)成類似的無紡布膜狀纖維支架,相對于相位分離法和自組裝法的三維納米纖維支架而言,靜電紡絲設(shè)備的操作更加簡單,對于周邊環(huán)境的要求也比較低,制作過程快速且穩(wěn)定[5]。靜電紡絲技術(shù)所使用的材料范圍也比較廣泛,通過靜電紡絲制備所獲得的納米纖維支架,具備較高的比表面積與良好的力學(xué)新能,可以促使粘附的細(xì)胞快速生長和繁殖。

在儀器設(shè)備方面,按照靜電紡絲制作細(xì)胞培養(yǎng)支架的紡絲溶液溶質(zhì)為PLGA,紡絲溶液屬于丙酮、氯仿的混合物,體積比例為1:2,所配置的溶液濃度為0.2g/ml。

制備的細(xì)胞培養(yǎng)支架硬件系統(tǒng)分為靜態(tài)平板的接收系統(tǒng)和滾筒接收系統(tǒng)。因為滾筒體積比較大無法接入到移動平臺上,所以屬于一個獨立性的系統(tǒng),其可以直接將金屬噴頭安裝在精密注射泵的導(dǎo)軌注射器頂端,在水平方向上完成紡絲。制備期間可以應(yīng)用110μm尺寸的噴印頭,轉(zhuǎn)速方面可調(diào)節(jié)。

在接收系統(tǒng)方面,靜電紡絲可控噴印系統(tǒng)制作細(xì)胞培養(yǎng)支架并研發(fā)出具備可移動路徑的交叉網(wǎng)絡(luò),設(shè)備在運行工作過程中完成一次路徑移動后也可進(jìn)行相反方向的移動,同時形成多層次堆積,以達(dá)到支架的多個層次相疊加的效果。靜電紡絲可控噴印設(shè)備的基底與印頭中間的間隔不超過2mm,運行速率控制在40μl/h,接收速度控制在2cm/s,噴印系統(tǒng)放大倍率為200,線寬5μm。整個噴印過程需要1h。網(wǎng)格寬度控制在50μm。靜電紡絲設(shè)備的層疊變小,導(dǎo)致這一現(xiàn)象出現(xiàn)的原因為噴印設(shè)備在一小時內(nèi)只能完成一個支架的疊加,無法實現(xiàn)高效率的工作。在接收距離較短的情況下,紡絲PLGA纖維中的溶解性物質(zhì)不能揮發(fā)出去,紡絲制備用納米支架長時間放入所配制溶液中會受到腐蝕,確保紡絲設(shè)備處于正常工作狀態(tài),要控制支架的保存規(guī)律。

3 總結(jié)

綜上所述,從基于靜電紡絲的可控噴印技術(shù)的實踐性應(yīng)用來看,依照二維運動平臺、機械手以及數(shù)據(jù)采集卡等器件,可以促使靜電紡絲技術(shù)實現(xiàn)對噴印纖維的有序性控制,從而更好的滿足高精度、柔性電子器件的需求。在今后,需要進(jìn)一步提高對于基于靜電紡絲的可控噴印技術(shù)的研究分析,進(jìn)一步在自動控制、定時噴印、便捷操作以及低成本生產(chǎn)等方面深入研究,從而推動行業(yè)持續(xù)發(fā)展。