談無鉛焊錫回流焊后錫面發黃

劉 浩 范銀星

(深圳和而泰智能控制股份有限公司,廣東 深圳 518057)

隨著歐美與中國ROHS(歐盟關于在電氣電子產品中限制使用等有害物質的指令)法規的進一步加速覆蓋,無鉛化焊接是推動印制電路板(PCB)生產以及電子組裝行業變革與發展的熱點。無鉛化焊錫與傳統的錫鉛焊料想比,不僅組成體系不一樣,而且在各自性能上存在很大的差異。目前對無鉛焊錫體系進行研究與開發,以錫(Sn)金屬為基礎的無鉛焊錫可分為二元體系,三元體系,四元體系,但從低共(晶)熔點,表面張力,熔融焊錫與銅面的接觸角度、焊接溫度、焊錫助焊劑、潤濕時間以及焊點耐疲勞強度方面考慮,三元體系的無鉛焊錫被廣泛的應用。三元體系的無鉛焊錫以Sn-Ag-Cu和Sn-Cu-Ni兩者居多。由于銀的價格成本因素考慮以及銀的焊點光澤度問題,往往PCB無鉛熱風整平焊錫采用Sn-Cu-Ni三元體系的無鉛焊錫。作為興起的無鉛表面處理工藝,其焊料性能方面仍然存在一些不足,最頻出現的問題就是下游組裝廠商在高溫回流焊后,三元體系錫層很容易產生發黃問題。本文從此類發黃的角度,通過理論與實際相結合,探討如何避免發生此類的異常,滿足客戶外觀要求。

1 無鉛熱風整平和回流焊過程

1.1 無鉛熱風整平的過程

先將PCB放置于錫爐掛鉤上,將清潔好的PCB浸上助焊劑,浸入熔融的三元無鉛焊錫槽,從兩個空氣風刀之間通過,用空氣刀的熱壓縮空氣把PCB上多余焊錫吹掉。排出金屬化孔內的多余焊錫,使PCB導線線路上沒有焊料堆積,也不堵孔,得到一個平滑均勻而光亮的焊料涂覆層。熱風整平焊錫涂覆工藝示意圖及設備(見圖1)。

圖1 熱風整平焊錫示意圖及設備

1.2 回流焊參數

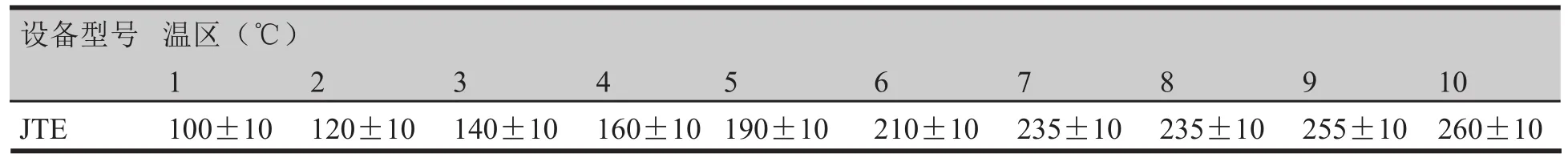

制程材料:錫膏,品牌:ALPHA。設備鏈速:(90±10)cm/min(見表1)。

表1 設備設置溫度

2 回流焊后錫面焊盤發黃分析

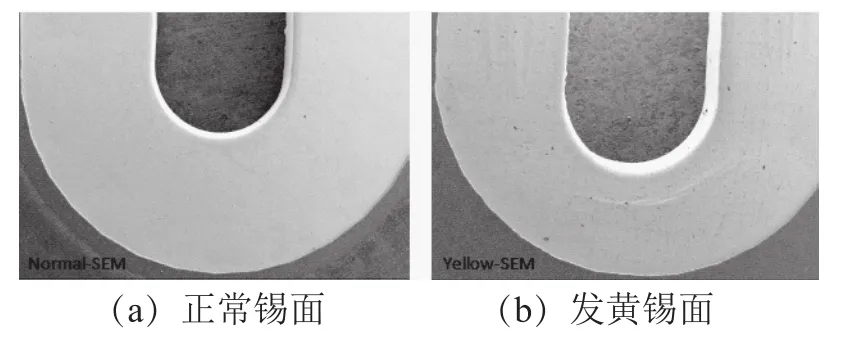

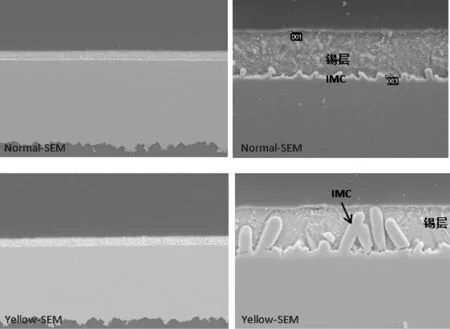

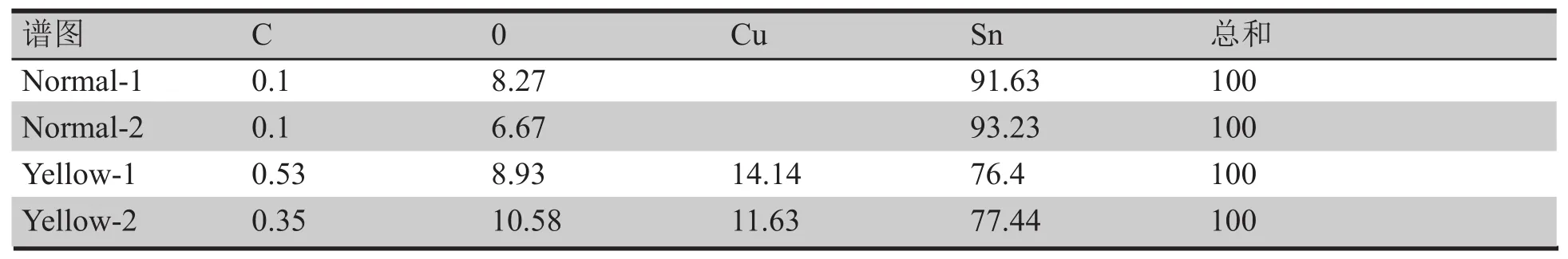

回流焊后外觀檢查錫面焊盤出現發黃,進行表面形貌觀察和成分對比分析(見圖2、圖3、表2、圖4)。

圖2 SEM(掃描電子顯微鏡)錫面形貌

圖3 SEM(掃描電子顯微鏡)焊錫剖面形貌

表2 EDS(電子擴散X射線能譜儀)圖譜

圖4 AES(線歇電子能光譜)圖譜

測試可見,發黃位置C、O元素含量增多,失效位置的富氧層(氧化層)比正常位置厚很多,表面錫的表面已經氧化。錫的氧化分為常溫自然氧化和高溫狀態氧化,此種錫面層處在不同高溫條件下,也會產生不同的氧化程度。因此經過回流焊后,錫面形貌發生了改變,可能是錫面氧化所致,也有可能是錫中間夾著這有機物高溫下分解所致。同時錫面回流變色與錫氧化層厚度有很大關系,隨著時間的推移以及回流高溫次數的增加,發黃程度越來越嚴重。此外發黃表面EDS-Cu元素,表明存在高溫下的合金層生長過快,已生長至錫層表面。

盡管目前下游組裝廠為了抑制錫面的氧化程度,回流焊加入惰性氣體氮氣作為保護氣體,但因為產品本身的成本因素,仍然希望上游PCB廠商對于錫面的抗氧化性進行改良。

3 錫面高溫下抗氧化弱的原因探討

3.1 印制板涂覆焊錫厚度

參考美國國家標準ANSI/IPC-SD-320B,其2.10、2.1涂層厚度要求,應以焊料涂層的可焊性為原則。對于錫厚的要求,提高錫厚對于改善錫面發黃問題確實無良好改進,也容易導致SMT(表面安裝技術)生產中錫膏熔化的瞬間所形成的表面張力巨大差異,最終導致元件出現立碑效應。(錫厚過薄,IMC(界面合金化合物)向錫面表層遷移。

高溫狀態下,Cu原子擴散速度要快于Sn原子,加之焊錫槽本身含有Cu,加劇此種現象發生,某種意義上而言,錫面發黃為錫面合金的顏色。下游組裝廠商為了延長PCBA(印制電路板組裝件)貨架壽命,再后續時間進行最后加工焊接,焊盤不允許任何變色。有些上游PCB廠商為了應對此種特殊情況,完成一定錫厚的產品通過高加速壽命試驗來觀察錫面在持續變化的特定環境的穩定性,為熱風整平焊錫質量改善過程中提供參考數據。故需要對焊錫涂覆層的厚度有規定,不能偏薄,一般建議涂覆焊錫層厚度4~5 μm左右。

3.2 添加微量Ge元素

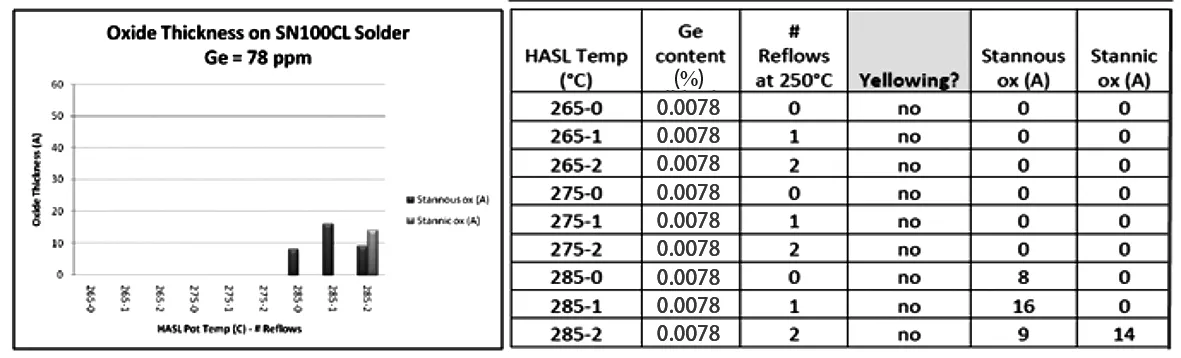

盡管三元合金成分Sn-0.7Cu-0.05Ni復合焊料性能比Sn-Cu優越,但為了進一步提供其復合性能,有研究者往往加入部分微量稀有元素Ge,以此來改良它的潤濕性能,融化特性以及力學性能。如下為某大型PCB廠商實際添加Ge焊料的影響,后續將Ge元素列入SPC(統計過程控制)重點管制(見圖5)。

圖5 添加Ge為0.0078%的焊料試驗

進行Ge含量0、0.0027%和0.0078%的試驗,Ge為0.0078%的焊料沒有錫面發黃。試驗表明Ge元素具有表面偏析的特性,當微量元素Ge濃度達到一定范圍時,它會在液態Sn 表面高度富集,并形成一種致密的保護性氧化膜,從而提高Sn的抗氧化能力。避免了錫表面與高熱空氣狀態下形成氧化亞錫。焊料供應商推薦水平Ge應達到0.005%~0.008%。

此外,Ge焊料的添加能夠較低被金屬化合物吸收,讓焊料微觀組織明顯細化,IMC相晶粒尺寸減小到約10 μm,當繼續微量添加到質量分數0.1%時,細化的金屬化合物均勻分布在晶界處。總之在研究Sn-Cu-Ni焊料過程中,往往希望通過添加第四中元素來改善合金系的各項性能,內部組織得到細化,IMC的生長得到抑制。

3.3 助焊劑殘留

對于助焊劑殘留類型有極性和非極性殘留物,這些殘留物經過高溫回流焊,不可避免發生氧化分解反應,引起錫面發黃變色。PCB水洗的過程同樣是一個稀釋的過程。熱風整平焊錫后水洗過程控制方面:水的水質(DI水或者自來水或循環水)、水洗的方式(高壓水洗或者熱水)、水量、時間(可以理解為后處理鏈速)及水洗后的干燥都需要嚴格的規范。

有某廠商提供PCB在回流焊后發黃,使用橡皮擦拭后,長時間放置空氣無發黃問題。后續查詢生產記錄,要求后處理SOP(標準作業程序書)速度4~7 m/min,實際6.9 m/min,清洗速度太快,導致助焊劑清潔不盡風險。后續修改MI(生產信息)指示,明確界定此款產品后處理速度為4 m/min,避免助焊劑殘留,后續不再發生此類發黃問題。

4 總結

無鉛焊錫的錫面回流焊后發黃因素還存在著其它方面幾個因素:錫槽換缸頻率過長,錫槽除Cu方法頻率不足,開缸焊錫雜質多或所補充添加錫條純度低,助焊劑的抗氧化性差,在高溫分解殘留或者錫表層由于助焊劑活性弱而發生氧化反應等等。從產生的原因及解決的方法考慮,我們既要從焊錫的組成純度入手,提供其抗氧化性,也要從熱風整平焊錫制程的各個管控點去把握。希望通過此次案例及時分享給同行。如存在不足之處,請不吝賜教,