氧化鋁廠電氣主設備運行狀態智能監控系統

劉 心

(東海氧化鋁有限公司,山東 煙臺 264001)

氧化鋁廠生產工藝具有很強的連續性特點,在運行過程中如果其中某臺設備發生腐蝕或磨損,甚至個別零件發生故障都會造成整體生產停產[1]。在生產過程中,設備好壞直接影響產品質量與企業生產效率,從氧化鋁廠設備管理流程方面考慮,需要采取設備管理與設備流程監控兩個方面考慮。信息技術的快速發展,對氧化鋁廠運行設備可靠性也提供了新的要求,傳統氧化鋁廠電氣主設備運行狀態智能監控作為一種被動保護模式,對設備故障檢測有著一定盲目性與未知性,造成設備檢修資源的浪費[2]。因此針對這一缺陷,提出氧化鋁廠電氣主設備運行狀態智能監控系統,改變當下被動監控模式,將設備實時運轉數據與歷史運行數據對比,掌握設備運行狀態,確定最佳檢修方案。

1 氧化鋁廠電氣主設備運行狀態智能監控系統硬件設計

1.1 系統框架設計

氧化鋁廠電氣主設備運行狀態智能監控系統根據實際設備運行需求,以設備運行數據為基礎,加入智能分析模塊,構成智能監控數據庫。數據庫采集來源以電氣主設備運行實時數據,專門使用周期性數據采集工具,加入到數據庫中。

整體系統設計使用B/S結構,提供整體服務器強大運行分析能力。在MVC模式下,終端將任務交給服務器,將動態更新數據傳輸到數據庫,并挖掘原始數據,通過挖掘參數設置,滿足智能監控系統運行需求。

1.2 數據收集器設計

電氣主設備運行狀態智能監控系統以設備運行數據為基礎,收集與處理電氣主設備中實時運行數據,將原始數據送入數據處理器,經放大、去噪、補償等處理后,形成數據正比信號處理。數據收集器對設備運行中精確小目標或遠距離目標進行測量,測量時以設備運行點為精準定位測量中心,準直系數據獲取方式能夠實現更加精確數據采集。采集器采用嵌入式PC/104系列模塊,該模塊具有可靠性高、功能性強、功耗低等優點,能夠適用于大部分硬件系統連接,形成便攜式儀器。將原始數據轉變成為分類數據集,送入到微處理器。數據收集模塊將數據合理分配,實現數據實時傳送。

2 氧化鋁廠電氣主設備運行狀態智能監控系統軟件設計

2.1 數據庫設計

電氣主設備運行狀態智能監控系統將數據收集器中同步數據定時到數據庫中,以時間為計量單位,對數據庫進行模式設計。數據庫具有標注時間開始、結束以及設備號等屬性,便于大型數據分配。數據庫將原始電氣主設備運行狀態通過同步采集形式,實現數據挖掘。考慮到實時數據中存在著數據異常、數據突變、數據缺失等問題,采用數據挖掘算法,提升數據庫處理性能。數據庫采用移動平均法進行數據空缺值處理:

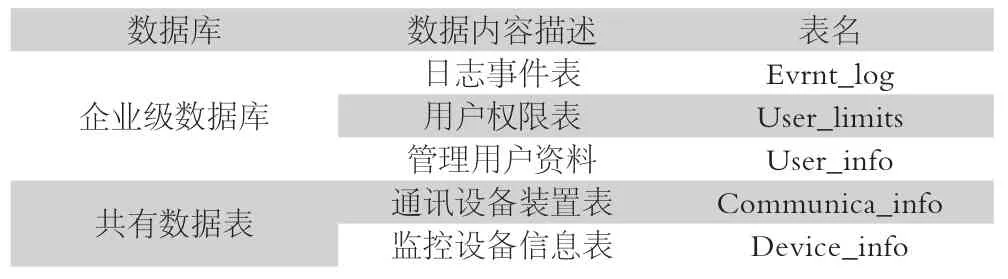

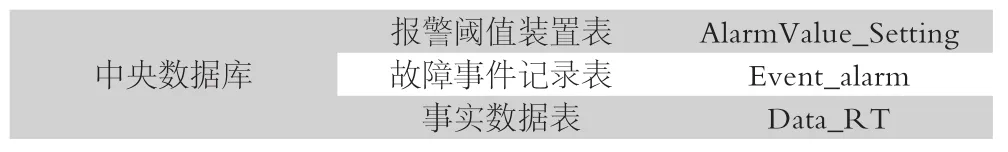

其中,f為數據空缺值代替數值;n為數據平均值歷史數據。考慮到監控記錄數據數量大、種類多等,將數據庫與OPC接口對接,其數據庫結構,如表1所示。

表1 系統數據庫結構

中央數據庫報警閾值裝置表 A l a r m V a l u e_S e t t i n g故障事件記錄表 E v e n t_a l a r m事實數據表 D a t a_R T

2.2 故障推理機制

系統對數據庫中數據采用基于產生式規則與框架的正反混合推理方式,支持離線查詢與在線診斷兩種形式。在線診斷主要通過對實時運行數據查詢,經分析處理后,得到相關事實,直接驅動診斷推理。離線診斷則利用設備與系統接口相關診斷故障現象,根據歷史數據進行故障診斷推理,找出設備運行故障部位,指導用戶找到故障原因。

3 仿真實驗

3.1 實驗準備

根據氧化鋁廠電氣主設備運行狀態監控過程特點,對不同地區的90臺氧化鋁廠電氣主設備運行狀態進行監控。對每臺主設備平均采集10個數據條件下,確保設備顯示數據刷新時間在5s~10s,監控系統在設備發生故障后10s內發出報警信息。利用氧化鋁廠電氣主設備運行狀態智能監控系統與傳統氧化鋁廠電氣主設備運行狀態監控系統分別對90臺電氣主設備運行狀態進行監控,分別設置為實驗組與對照組,對比兩組監控結果。

3.2 實驗結果分析

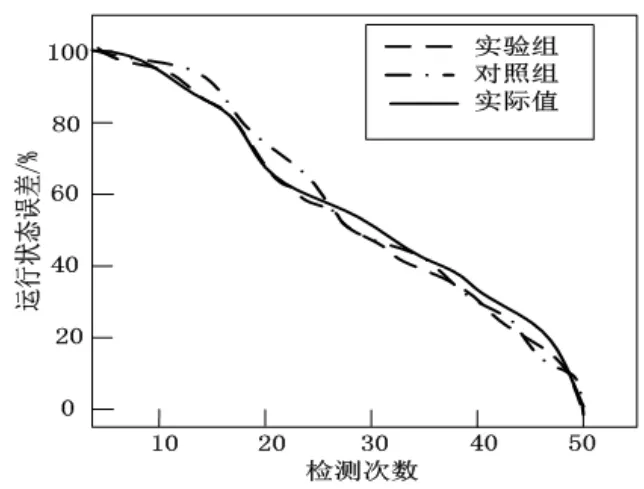

利用兩組系統監控主設備運行狀態,首先分析設備歷史數據后,按照百分制分析設備運行健康狀態,根據實時運行數據制定趨勢曲線,其結果如圖1所示。

圖1 設備運行狀態誤差分析圖

在設備運行狀態誤差分析圖中可以直觀的看出兩組系統監控預測率,可以看出實驗組趨勢預測誤差情況更小,從而證明其系統有效性。

4 結束語

針對氧化鋁廠主設備運行狀態監控中存在的弊端,提出氧化鋁廠電氣主設備運行狀態智能監控系統。將電氣主設備運行狀態中歷史數據與實時運行數據統一到數據庫中,經處理后建立數據挖掘過程,使用智能分析模塊,讓系統執行速度更快,有效完成智能氧化鋁廠主設備運行狀態監控。