選煤廠常見粗煤泥分選設備及應用狀況

曹艷軍

(神華準格爾能源有限責任公司 選煤廠,內蒙古 鄂爾多斯 010300)

煤炭資源屬于不可再生資源,隨著開采時間的推移,優質礦源明顯減少。此外,隨著采煤機械化和技術水平的提高,開采毛煤中粉煤的含量逐漸增高,導致一般重力分選方法的分選速度和分選效率均有所降低。在我國選煤行業,以往大都采用以粗粒煤重介旋流器分選、水力分級及煤泥浮選為主的分選工藝。近幾年,在浮選工藝中,以提高煤泥的選擇性和細化藥劑為主要研究方向,旋流器則趨向大型化。

在實際生產中,重選設備最適宜的分選粒級是大于1~3 mm,浮選設備實際有效分選粒級上限為0.3 mm,對大于0.3 mm煤粒的捕收能力較差[1-3]。而0.3~1 mm粒級就成為重選和浮選有效分選粒級的斷口區間,該粒級區間的煤粒不能得到有效分選,如果進入浮選,會增加浮選階段藥耗,使浮選復雜化,因此該粒級區間的煤粒應盡量采用重選工藝。這一問題制約了選煤工藝發展,逐漸成為選煤廠保證產品質量、提高經濟效益的瓶頸問題。因此提高粗煤泥的分選精度、效率、效果,提高精煤產率,簡化工藝流程已成為當前的研究熱點。

1 粗煤泥分選現狀

目前,對煤炭質量的要求不僅僅是針對煤炭灰分和硫分參數,還表現在水分的要求上。粗煤泥的高效分選是許多選煤廠提高精煤產率的關鍵,已成為選煤設計中急需解決的問題。我國選煤廠大部分采用粗煤粒進入重介質旋流器或跳汰工序回收粗煤泥、細粒煤泥進入浮選工序的工藝流程,這種工藝流程成本低、工序簡單,但制約了0.3~1 mm粒級的煤泥分選效果。近年來,由于部分選煤企業預算受限,部分選煤廠甚至僅僅使用跳汰工序處理原煤,從而導致回收的煤泥灰分偏高,降低了選煤廠的精煤產率和經濟效益。

2 粗煤泥分選設備

粗煤泥分選設備是連接重介質分選和細煤泥處理回收工序的重要一環,用其可減少細煤泥處理部分的壓力,對粗煤泥實現高效分選,提高精煤產品的產率。在進行粗煤泥分選時,選煤廠普遍使用的設備是重介旋流器,還有水介旋流器、螺旋粗煤泥分選機、高頻篩、弧形篩及離心機,而這些設備在使用過程中都有各自的優缺點。

2.1 小直徑煤泥重介旋流器

2.1.1 工作原理

煤泥重介旋流器的構造如圖1所示。入選物料和重介懸浮液的混合液以一定的壓力由入料管沿切線方向給入旋流器,形成旋流。其中一股旋流沿著旋流器圓柱體和圓錐體內壁向下外旋,另一股旋流圍繞旋流器軸心向上內旋,其軸心形成負壓,實為空氣柱。入選物料中的輕產物隨著內旋向上,從溢流口排出;重產物隨外旋向下,從底流口排出[4]。

圖1 重介旋流器結構示意

2.1.2 應用狀況

目前,重介旋流器使用工藝分為選前脫泥與不脫泥兩種。如晉陽選煤廠、介休選煤廠等均采用預先脫泥工藝,需具備獨立的介質系統。該工藝降低了主洗系統的設備負荷,方便調節入料壓力、懸浮液密度,缺點是增加了設備成本,使整體工藝系統復雜,不易操作。而淮北選煤廠、太原選煤廠等一些大型選煤廠采用選前不脫泥工藝,利用主洗旋流器對重介質的分級和濃縮,使用主洗旋流器一段溢流部分合格介質進入小直徑旋流器參與分選,不單獨設置重介質系統[5-6]。此工藝雖然系統較簡單,但煤泥重介旋流器的分選效果受大直徑主選重介質旋流器工作狀況的影響較大,工藝參數調節不便,介耗也較高。

2.2 水介質旋流器

2.2.1 工作原理

水介質旋流器的構造如圖2所示,旋流器中有上升水流,礦漿由水介質旋流器上部的入料口切向給入旋流器,受到離心力作用,礦漿在向下旋轉的同時,固體顆粒實現按粒度、密度分層,密度較小的顆粒隨上升流進入溢流管,脫水成為精煤產品,密度較大的顆粒沿器壁向下運動,從底流口排出旋流器,成為矸石,從而實現顆粒的按密度分離。

圖2 水介質旋流器結構示意

2.2.2 應用狀況

水介質旋流器結構簡單,處理量大,工藝靈活,費用低,系統操作維護容易,是該分選工藝的主要優點;但其存在如下的缺點:分選精度較差,分選粒度下限大,溢流必須經過脫泥才能達到精煤灰分要求,因此精煤產率不夠高,在選煤廠中的使用率較低。太原理工大學樊民強[7]等通過結構優化設計出大錐角水介質旋流器,在工業上成功運用于山西柳林興無選煤廠,證明該新型設備是高效可靠的粗煤泥分選設備。謝廣元[8]等學者用水介質旋流器從灰分為20%左右的0.25 ~1.0 mm的粗煤泥中分選出灰分10%以下的精煤泥。

2.3 粗煤泥螺旋分選機

2.3.1 工作原理

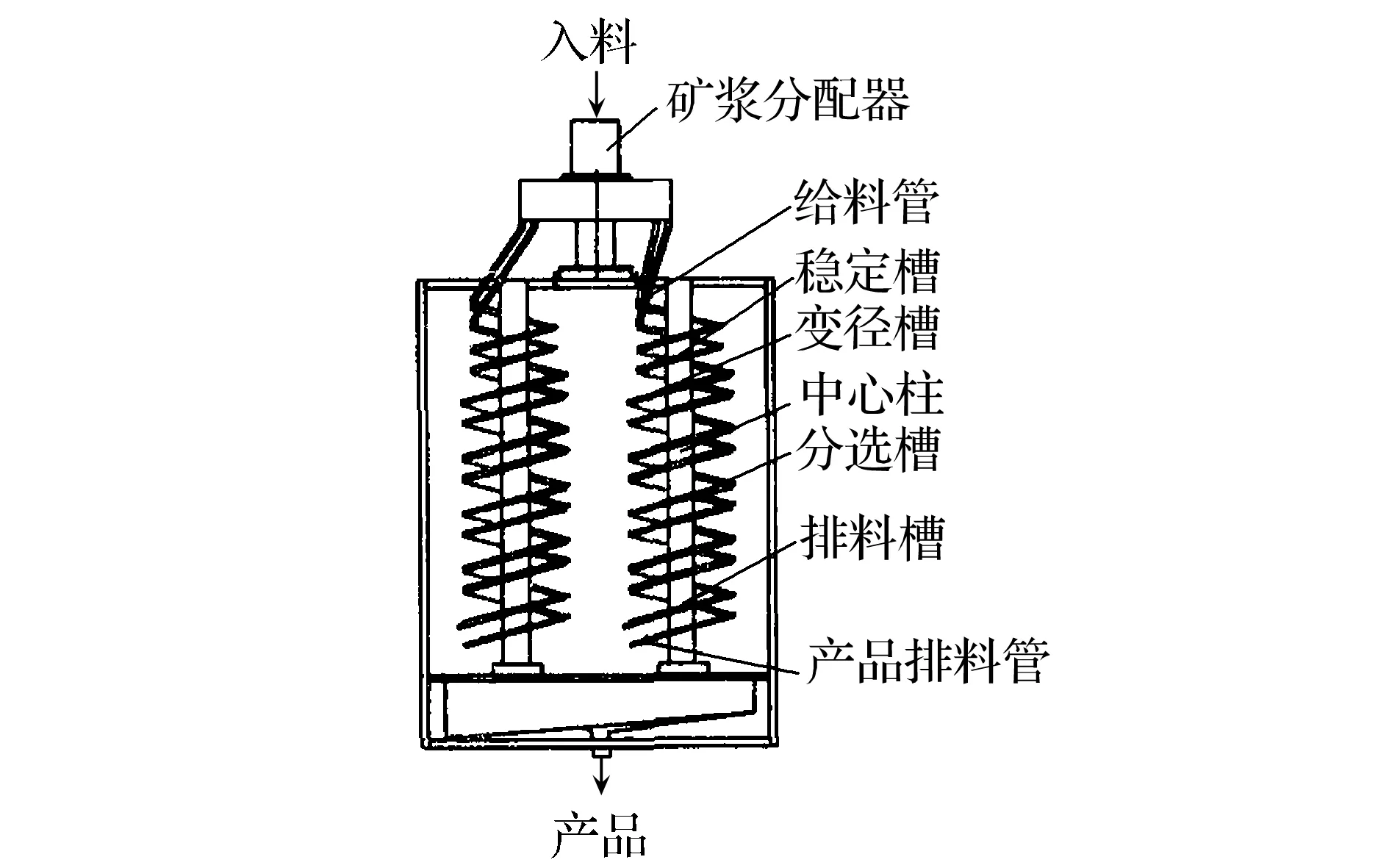

螺旋分選機主要由礦漿分配器、中心柱、螺旋溜槽和產品截取器等組成,如圖3所示。在第一階段,利用礦漿中各物料密度的不同,重力對顆粒群作用力不同,礦漿顆粒群沉降速度不同,在分選槽內進行分層:重礦物沉降速度較輕礦物快;在第二階段,利用顆粒群離心力的不同,輕、重礦物沿橫向展開,沉于下層的重礦物沿收斂的螺旋線逐漸移向內緣,浮于上層的輕礦物沿擴展螺旋線逐漸移向中間偏外區域;在分選過程中由內向外依次形成高、中、低三個密度產物[4]。

圖3 螺旋粗煤泥分選機結構示意

2.3.2 應用狀況

粗煤泥螺旋分選機的優點主要是:設備結構簡單,易操作,無噪聲,運行成本低,能耗低,維修工作量少,使用過程中不用介質和藥劑,還具有一定的脫硫效果。其缺點也較為明顯,雖然在高密度礦漿分選時效果很好,但我國煤炭洗選的密度一般都低于1.70 g/cm3,所以螺旋分選機在國內采用較少,目前主要在晉華宮選煤廠、王坡選煤廠及新莊選煤廠有較為成功的應用[9-12]。

2.4 TBS干擾床分選機

2.4.1 工作原理

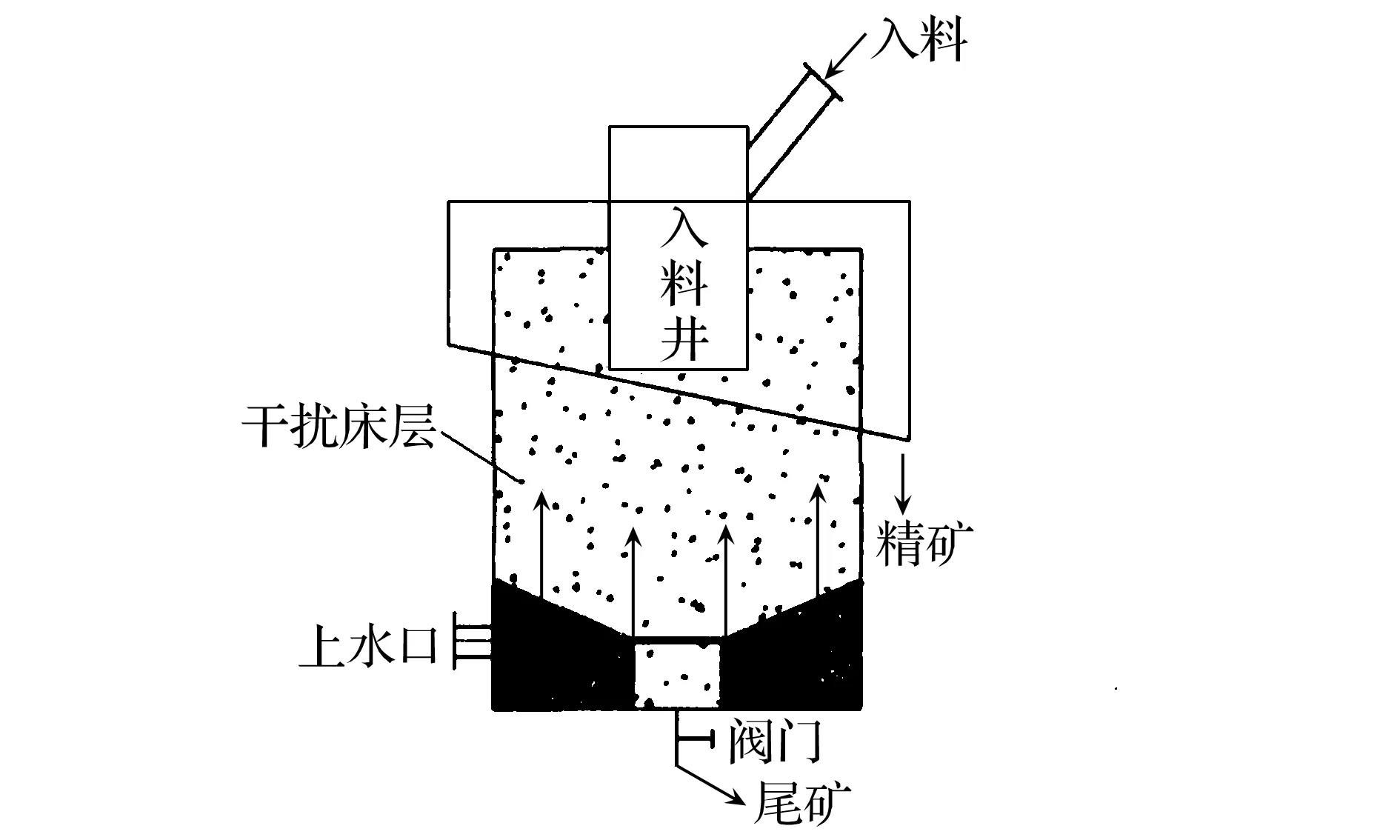

TBS分選機是一種新型煤泥分選機,其構造如圖4所示。該設備主要由給料系統、密度控制回路、分選機床體和排料系統等部分組成。礦漿通過入料緩沖筒切向進入分選機,與上升水流混合,使礦漿產生干擾并形成沉降,會形成一個懸浮液干擾床層,當懸浮液達到穩定狀態,浮起的是入選物料中密度低于床層平均密度的顆粒,高于床層平均密度的顆粒由排矸口進入沉物流,經過排矸口閥門受控制排出。在一定的粒度范圍內低密度細顆粒和高密度粗顆粒容易分選,而相反情況則不容易分層。因此,解決的辦法是控制入料的粒度,從而提高干擾沉降等沉比。

圖4 TBS分選機結構示意

2.4.2 應用狀況

TBS分選工藝的優點主要體現為:入選物料無需加壓,不添加藥劑或加重介質,易于自動控制,運行成本較低,分選效率和分選精度較高。缺點是干擾沉降不易控制;對于易選煤以及中等可選煤分選效果很好。韓恒旺、訾濤[13]等在河南神火煤業公司梁北洗煤廠,提出了TBS分級粗煤泥中高灰細泥的設想,并對TBS進行改造,相關試驗研究證明,TBS可作為高灰細泥的分級設備,解決了粗煤泥分選的難題。賀長營、李延峰[14]等設計出新型三產品TBS粗煤泥分選機,將分選過程分為上下兩段,并進行了對比分析試驗,試驗證明新型三產品TBS粗煤泥分選機對寬粒級物料具有良好的分選效果,具有更廣泛的適應性與更強的靈活性。

3 結 語

目前,粗煤泥處理工藝已成為研究熱點,并引入了系統最優化的理念,實現對原煤洗選加工工藝的統籌優化,達到煤炭企業有限資源效益最大化目標。由于目前粗煤泥分選工藝正在不斷地完善,各處理工藝存在不同的優缺點。因此,對于選煤廠的工藝或設備選擇,應在深入分析試驗結果的基礎上,既要考慮工藝的先進性,又要兼顧該廠設備的可靠程度、技術管理水平以及精細化生產管理實踐等因素,并參照原煤煤質的差異,結合不同煤泥設備的特點,選擇不同的粗煤泥處理設備及最經濟有效的工藝流程,從而實現企業效益的最大化。