手機攝像模組測試設備調校效率的優化

陳余天

摘要:隨著手機拍照要求和性能的提升,相位檢測自動對焦(PDAF)類模組廣受關注。由于手動方式測試此類模組測試效率低、測量精度低、工人勞動強度大等不足,結合實際生產情況,綜合機械設計、機械理論、工程材料等相關知識,通過理論計算與實際模擬相結合的方式,設計并制造了1臺三工位自動對焦設備,其實際生產效率能夠達到210片/h。為了更好地提高工作效率,進一步將三工位自動對焦測試設備改造成六工位自動對焦設備,改造后生產效率能夠達到360片/h,測試效率提升了70%左右。

關鍵詞:手機攝像模組;多工位自動對焦設備;測試;相位檢測自動對焦

中圖分類號:TH74 文獻標志碼:A

引言

隨著人們對手機拍照性能要求和品質的提升,相位檢測自動對焦(PDAF)類手機攝像模組已批量生產。為了保證批量生產的效率和質量,需要進行大量的PDAF手機攝像模組測試。手動測試具有效率低、勞動強度大、精度差、柔性制造能力差及不能滿足高端客戶的自動化能力要求等缺點。為了提升PDAF手機攝像模組測試效率和自動化水平,滿足大規模的柔性化生產能力,迫切需要研發多工位PDAF手機攝像模組測試矯正設備。

在PDAF手機攝像模組組裝測試階段的流水線生產中,需對模組做近景測試矯正、遠景測試矯正、感光單元損壞造成的壞點檢測與模組上下表面沾染油污和灰塵構成的污點檢驗。在采用三工位自動對焦矯正設備測試時,單模組測試(自動對焦矯正+檢測+取放)所需時間為20 s左右。因每次都是單一模組放置檢測,每小時檢測模組數為210片左右,所以人工成本高,設備利用率低,占用場地空間大。為此,需對三工位自動對焦矯正設備進行優化升級,通過對每個工位測試模組數量的增加提高測試效率。

1手機攝像模組調校過程

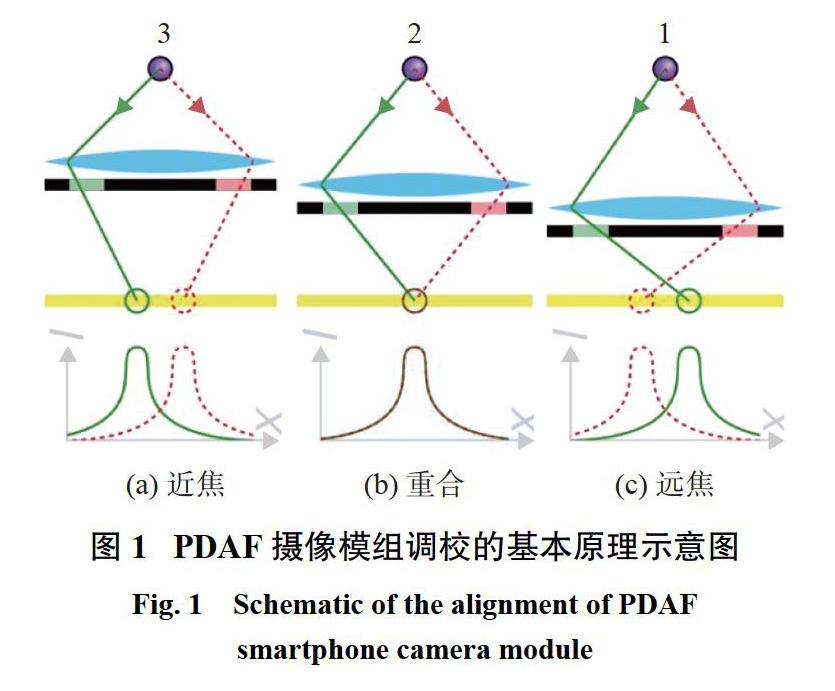

手機攝像模組,特別是高像素(1 300萬像素以上)模組的測校過程復雜且難度大。PDAF模組與普通手機攝像模組相比,對焦速度更快,第一步粗調直接一步到位,之后再進行細調得到更加清晰的圖像。PDAF攝像模組調校的基本原理是在模組成像芯片中增加左/右相位差像素單元,其功能如圖1所示。當左/右相位差像素單元接收的能量曲線重合時,如圖1(b)所示,左和右兩者的偏移量為0,即圖像相位差值為0,說明當前處于焦點位置。當左/右相位差像素單元接收的能量曲線不重合時,如圖1(a)與圖1(c)所示,左和右兩者的偏移量為當前圖像相位差值,左/右曲線的位置前后關系代表馬達的運動方向。圖1(a)表示處于近焦位置,近焦調校過程是將模組放在近焦處,移動馬達到對焦位置,并刻錄下該位置信息。圖1(c)表示處于遠焦位置,遠焦調校過程是將模組放在遠焦處,移動馬達到對焦位置,并刻錄下該位置信息。壞點和污點的檢測首先需要確定壞點或污點的圖像坐標,然后再對圖像進行分塊并得到分塊區域的平均亮度值,最后比較壞點或污點的亮度與平均亮度間的某種特定差別來確定壞點或污點。

基于PDAF攝像模組調校的測試原理,其測試步驟為產品擺放-污黑點測試-近焦測試-遠焦測試-取產品。

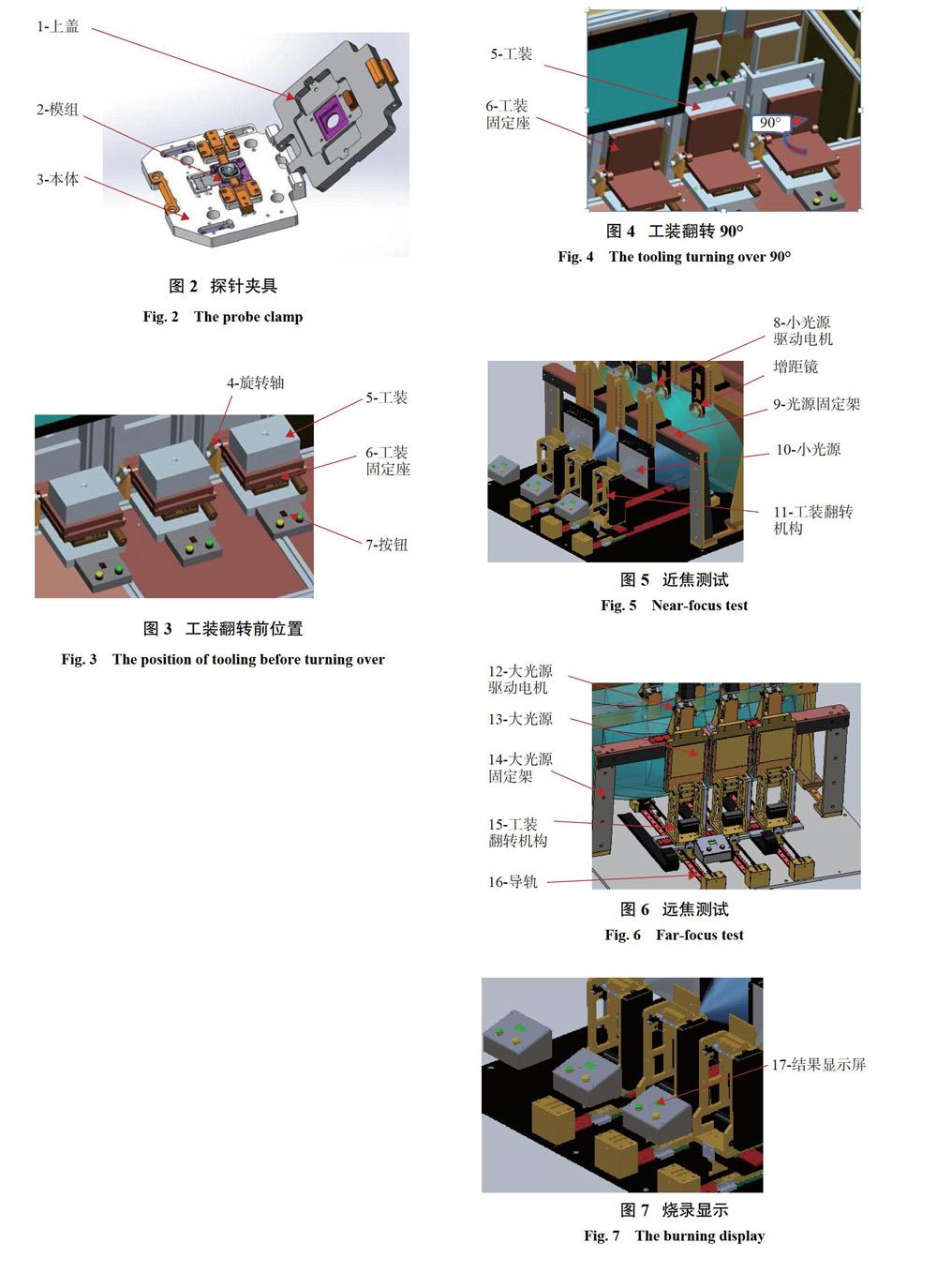

按照測試步驟,PDAF攝像模組測試設備包括4個部分。第一部分是工裝夾具固定部分,通過固定裝置將工裝夾具固定,使工裝、夾具之間不會發生相對位移,保證運動過程的平穩性。圖2為探針夾具,包含上蓋1與本體3兩大部分,模組2放置于本體中,扣下壓蓋使模組壓合。第二部分是工裝翻轉部分,其目的是使攝像模組在水平測試時翻轉。測試模組放入夾具后,工裝通過與翻轉機構相連的旋轉軸4翻轉90°,模組跟著翻轉90°,使模組從垂直面轉動到水平測試平面。具體過程為:工裝5通過螺絲固定在工裝固定座6上,按下啟動按鈕7,通過與工裝固定座6相連的旋轉軸4在電機的帶動下翻轉90°,從圖3水平狀態轉至圖4的豎直狀態,從而保證鏡頭面與光源面平行。第三部分是近焦測試部分,通過直線電機帶動工裝沿著直線導軌16運動,當運動到近焦源測試點位置時(圖5),小光源10在步進電機8的帶動下,向下運動至測試點位,開始近焦功能測試,測試完成后,小光源步進電機反轉,小光源開始向上運動,當到達最高點時,行程開關被觸發,小光源停止運動。第四部分是遠焦測試部分,當近焦測試完成后,工裝會繼續沿著導軌16向前運動至遠焦測試位置,當工裝到達遠焦測試點位置時(圖6),大光源機構13會在大光源驅動電機12的帶動下向下運動至測試點位置,從而開始遠焦功能測試。當所有功能均測試完成時,工裝會在直線電機的帶動下沿著導軌16原路返回,此時測試結果會在操作面板17上顯示(圖7),則整個測試過程完成,依此重復進行。

2三工位自動對焦設備測試時間分析

根據設備的工藝原理可知,該設備主要涉及上料、翻轉、小光源下降、增距鏡下降、工裝沿導軌直線運動等動作。由于工裝及翻轉機構等部件都是直接或間接安裝在上料組件安裝板上,其運動情況一致,可被視為一個機構,即上料機構。同樣,小光源和污壞點光源也固定在一起,所以也視為同一個機構,即小光源污壞點測試機構。故設備執行機構的運動分析只包含上料、小光源污壞點測試、增距鏡等3個主要機構。又由設備設計可知,主要執行機構都由步進電機提供動力,故將其作為時序控制裝置。

1)上料機構運動時間Ts

根據工藝要求,當增距鏡機構的增距鏡中心與模組鏡頭中心在同一條直線上時,開始測試工作。當遠焦測試動作完成后,增距鏡機構開始做回程運動,增距鏡回程到距離工裝上部250 mm時,回程運動結束。因增距鏡機構運動至遠焦測試位置的時間與返回行程時間相同,通過計算可知,增距鏡機構運動至遠焦測試位置時間為Td1=1.0 s,根據工藝要求,增距鏡的測試時間為Td2=1.5 s,增距鏡機構的回程運動時間Td3=1.0 s,根據式(3)可得,增距鏡機構的運動時間Td=4.5 s。

4)設備整體的運動循環時間T

測試設備的最終目標是實現遠近焦及污壞點測試。由設備設計可知,工裝上料機構移動的準確與否,會直接影響后面執行機構能否安全運行,是需要控制的重要部分,所以在分析整機運動循環時,須以工裝上料機構開始運行的時刻為工作起點。根據設備的工藝流程,結合對各機構運動情況的分析與整合,得出設備的工作循環圖,如圖8所示。

3實驗與分析

3.1實驗設計

為了準確分析三工位自動對焦設備測試效率,專門選擇了同一批次的產品,所有產品均經過檢測,確認都是合格品后再上機臺測試,排除物料本身對測試效率的影響。在實驗過程中安排了5臺測試設備進行測試。

3.2實驗結果與分析

在實驗過程中選擇不同時間段的測試數據進行記錄,上午9:00至下午17:00測試的模組數量見表1。由實驗結果可看出:同一臺測試設備在不同時間段的測試模組數量略有差異,總體上在210片左右徘徊,差異不大;不同機臺之間存在一定的差異,這主要是因為不同操作人員之間存在手法差異。

4優化與改進

4.1工裝布局優化

目前可自動對焦的遠近焦三工位測試設備,雖然測試功能能夠滿足生產的要求,但設備空間并未充分利用,空間利用率較低。若能夠提高空間利用率,將會極大地節省成本并提高生產效率。現有設備空間寬度為950mm,而工裝寬度為90mm,3個工裝并排時理論寬度為270 mm,因此還有很大的優化空間。圖9為三工位測試設備的空間布局。

4.2小光源布局改進

小光源是用來測量模組近焦的,小光源數量越多,寬度上浪費的空間就越少。因此,為了盡可能利用內部空間,相比三光源并排布局的方式,本次優化時,考慮6個工裝對應1個小光源或2個小光源;但6個工裝對應1個小光源,會導致6個工裝聯動,當2個或更多模組出現燒錄NG(no good)時,不能單獨更換模組或重新燒錄,引起UPH(unit per hour)的降低。所以,6個工裝對應1個小光源不可行,考慮采用6個工裝對應2個小光源,即每3個工裝對應1個小光源。

由于設備寬度為620mm,因此在620mm寬度范圍內,會有20mm的干涉。通過前后放置的方式,如圖10所示,能有效解決此問題。圖11為六工裝并排的方案。

在選擇2個小光源的最優方案中,通過前述分析可以發現,解決2個小光源的干涉問題是關鍵。因此將2個小光源前后放置,避開并排時的干涉。

根據小光源尺寸,小光源向下移動的距離至少為323.5mm,而選擇的y軸和z軸絲杠運動行程最大為200 mm,因此難以滿足要求。

所以,上下兩排的工裝放置形式不可取,只可單排放置。考慮采用小光源前后錯位放置的方式,這樣能夠有效避開同排測試時的干涉,具體實施如下。

經過計算,將小光源尺寸增加至550 mm(主要增加外框尺寸),如圖12所示,小光源可以充滿3個工裝,左工裝中景與右工裝不干涉,左工裝近景與右工裝不干涉。所以,左右工位工作時不會出現相互影響的情況。圖13為改造前的三工位設備,圖14為改造后的六工位設備。

4.3實驗設計與結果分析

為了與三工位自動對焦設備進行對比,選擇同一批產品、同一批次機器、同一批次人員進行實驗,實驗時間也選擇上午9:00至下午17:00,每隔1小時統計1次數據,具體數據見表2。從實驗結果可以看出,與三工位對焦設備相比,工位數增加1倍后,測試效率提高了70%左右。因此,工位數增加能明顯改善測試效率。

5結論

基于PDAF攝像模組調校原理,設計了三工位自動對焦測試設備,實驗發現其生產效率低。經優化,將三工位自動對焦測試設備改造成六工位自動對焦設備。在不同機臺上的測試結果表明,三工位自動對焦測試設備每小時測試手機攝像模組數量約為210片,經過工位改造后,每小時測試手機模組的數量提升至360片左右。多工位改造后,自動對焦測試設備的生產效率提升了約70%。