某混合動力車型機艙熱管理分析

張克鵬 蔡培裕 樓軍 康志軍

(浙江盾安人工環境股份有限公司)

整車前艙熱管理性能是整車性能開發中的一個關鍵指標,前艙溫度場直接影響艙內零部件的性能及可靠性。傳統開發過程中,整車熱環境測試要在車輛開發后期的實車上進行,開發周期長且風險較高。因此在整車開發初期,通過CFD技術進行前艙溫度場分析,直觀地發現艙內和高溫排氣系統周圍溫度分布情況、找出問題、提出合理的改進建議就顯得尤為重要。相對于傳統車輛,混合動力汽車在動力系統方面更加復雜,不僅和傳統車輛一樣具有發動機、排氣系統等熱源,而且有動力電池、驅動電機等熱源,動力電池與驅動電機帶有獨立的冷卻系統,使得機艙里的布置更加緊湊,因此,對整車機艙內的熱量釋放要求更高。近年來,全世界的汽車制造商都依賴于耗時的風洞試驗和計算流體動力學(CFD)仿真來研究汽車的空氣動力學性能[1]。文章利用CFD軟件對某混合動力汽車進行數值模擬,對關鍵零部件在典型工況下的溫度場進行分析評估,并提出改進建議。

1 流體力學方程

計算流體力學是把描述空氣運動的連續介質數學模型離散成大型代數方程組,并在計算機上求解。通過微分方程的離散化和代數化,把偏微分方程轉化為代數方程,再通過適當的數值計算方法求解方程組,得到流場的數值解,然后通過不同的擬合方法把節點解擬合到網格的對應區域。

流體流動時所有介質滿足物理守恒定律:質量守恒定律、動量守恒定律和能量守恒定律[2]。在流體流動處于湍流狀態時,整個體系還要遵循湍流運輸方程。以上這些守恒定律的數學描述,統稱為控制方程。文中選用CFD軟件中提供的Realizable k-ε湍流模型進行數值計算。

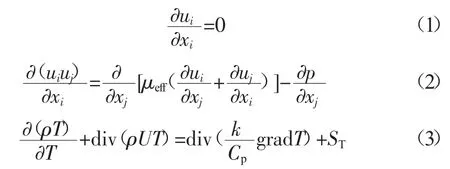

湍流控制方程為三維不可壓縮雷諾時均Navier-Stokes方程。連續方程、動量方程及能量方程,分別如式(1)~式(3)所示。

式中:ui,uj——平均速度分量,m/s;

xi,xj——坐標分量;

p——流體微元體上的壓力,N;

μeff——湍流有效粘性系數,Pa·s;

T——熱力學溫度,K;

U——平均速度,m/s;

k——流體換熱系數,W/(m2·K);

ρ——流體體積質量,kg/m3;

Cp——流體比熱容,J/(kg·K);

ST——流體內熱源和由粘性作用引起的流體機械能轉變的熱能,J。

2 模型建立及邊界條件

2.1 模型建立

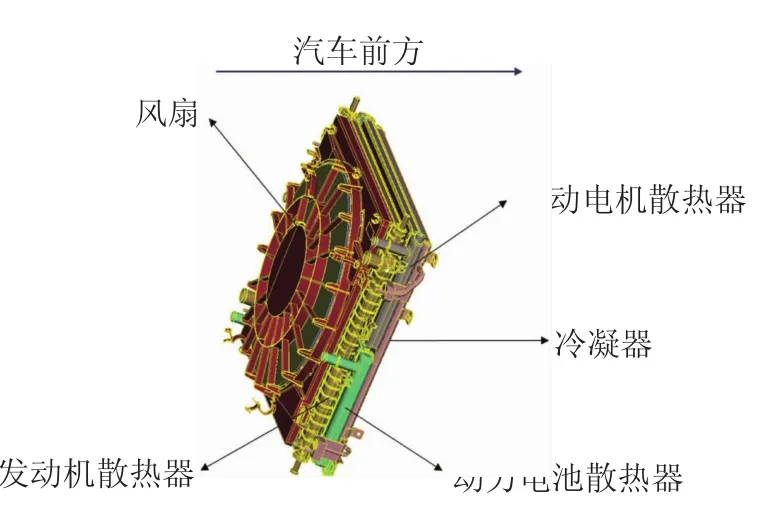

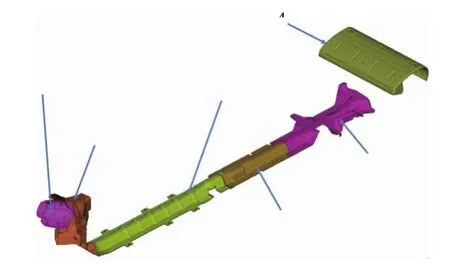

計算模型為某混合動力汽車,采用CATIA建立其三維模型。前艙熱管理分析模型包括前艙總成、車身總成、冷卻系統及進排氣系統,在前處理軟件中進行幾何清理和面網格的劃分,網格全部采用三角形網格,最終形成Triangle網格數為4 472 394。整車前艙內細節模型,如圖1所示。

圖1 整車前艙局部細節模型

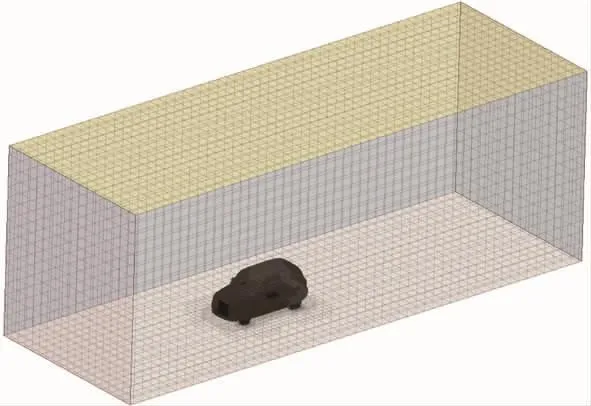

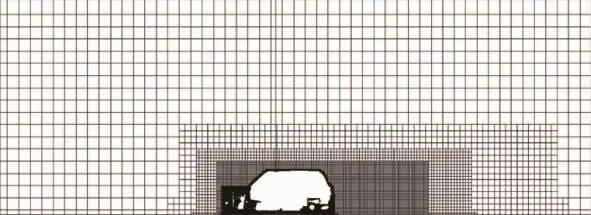

進行整車CFD分析時,其模擬風洞要減小其阻塞效應,研究表明,低于1%的風洞試驗結果,阻塞干擾產生的誤差才不需要修正。根據這一理論,計算域上部留6倍車高,左右各留5倍車寬。從車輛空氣動力學研究經驗來看,汽車風洞試驗過程中,汽車尾部有一個比較大的湍流區域,這個區域的流動非常紊亂,數值計算過程中,這個區域如果模擬得不好,會對結果產生重大的影響。所以汽車尾部一般設定8倍車長的區域,保證汽車湍流區域充分發展;對于汽車前部,由于設定的風洞入口的風速比較穩定,為了充分模擬汽車前部的空氣流動,汽車前部區域也要留出一定的空間,前部取4倍車長[3]。

由于重點考慮前艙溫度場,同時為了減小整個模型的網格數量,該車前部取2倍車長,尾部取3倍車長,上部留4倍車高,左右各留2倍車寬。整車體網格和邊界層網格在CFD軟件中生成。在網格生成過程中,指定網格最小尺寸為2 mm,最大尺寸為512 mm,邊界層厚度為3 mm,邊界層數為3層。通過體網格局部加密功能(Volumetric Controls)進行局部加密,將汽車附近的區域網格劃分得比較密,遠離車身的區域網格密度依次變得稀疏,目的是為了保證在捕捉到溫度場的細節和提高計算穩定性收斂性的同時,能控制網格總體數量,節約計算時間。最終生成體網格數量為42 892 952。圖2示出整車虛擬風洞體網格模型。圖3示出整車中心對稱面處切面圖,其可顯示整個模型加密區域。

圖2 整車虛擬風洞體網格模型

圖3 整車中心對稱面切面圖

2.2 邊界條件的設定

2.2.1 分析工況

在進行混合動力汽車機艙熱管理的數值模擬過程中,一般設定低速爬坡和最大速度2個典型工況,具體工況參數,如表1所示。

表1 某混合動力車型機艙熱管理分析工況具體參數

2.2.2 熱交換器設定

車輛熱交換模塊的散熱器、冷凝器等模型,如圖4所示。

圖4 某混合動力車型換熱器模型

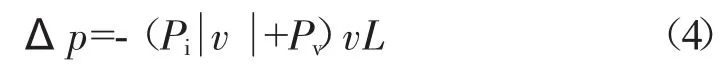

由于這些模型具有特征小和密度集中的特點,如果生成體網格來計算,運行速度緩慢且無必要,從工程角度更多關注的是換熱芯體對整體性能及氣流的影響。一般把沿換熱芯體的氣流在整個模型中看作是連續分布的,芯體沿氣流方向的流動假設為多孔介質流動,流體只沿氣流軸向方向,不存在其他方向質量交換。在CFD軟件中,多孔介質的壓降公式表示為:

式中:Δp——流體經過多孔介質后的壓降,Pa;

Pi——多孔介質的慣性阻力系數,kg/m3;

v——流體經過多孔介質的等效速度,m/s;

Pv——多孔介質的粘性阻力系數,kg/(m2·s);

L——多孔介質軸向長度,m。

該車型的多孔介質參數,如表2所示。

表2 某混合動力車型多孔介質參數

2.2.3 熱邊界設定

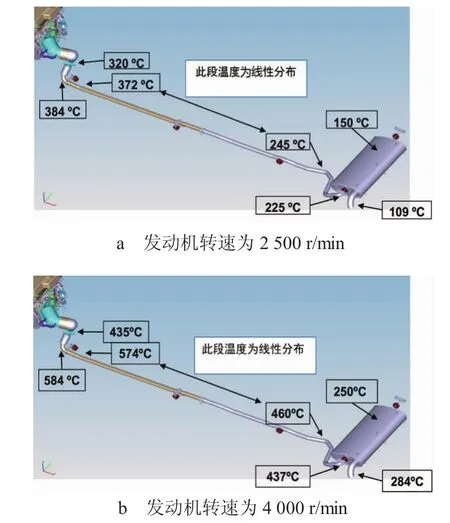

汽車運行過程中,主要的熱源來自于各熱交換器、發動機和排氣系統。熱交換器熱源定義,如表1所示,發動機相關熱邊界條件定義,如表3所示。排氣管表面溫度邊界,如圖5所示。

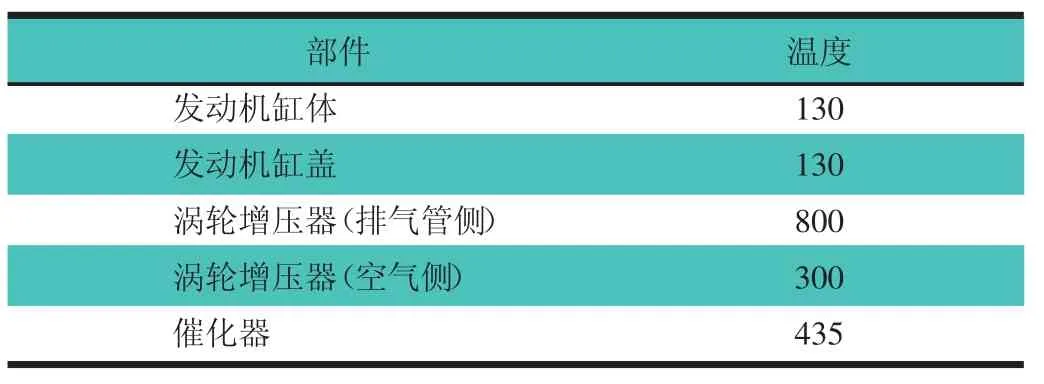

表3 某混合動力車型發動機熱邊界條件 ℃

圖5 某混合動力車型排氣系統表面溫度

除了熱對流之外,熱輻射也是前艙及排氣管對周邊部件的主要影響因素,計算過程中需充分考慮該因素。圖6示出排氣管路圖,圖6中的隔熱材料及熱性能參數,如表4所示。材料混合順序為從外到內。

圖6 某混合動力車型排氣管路圖

表4 某混合動力車型排氣管路隔熱材料及熱屬性 W/(m·K)

3 CFD計算結果分析

3.1 流場分析

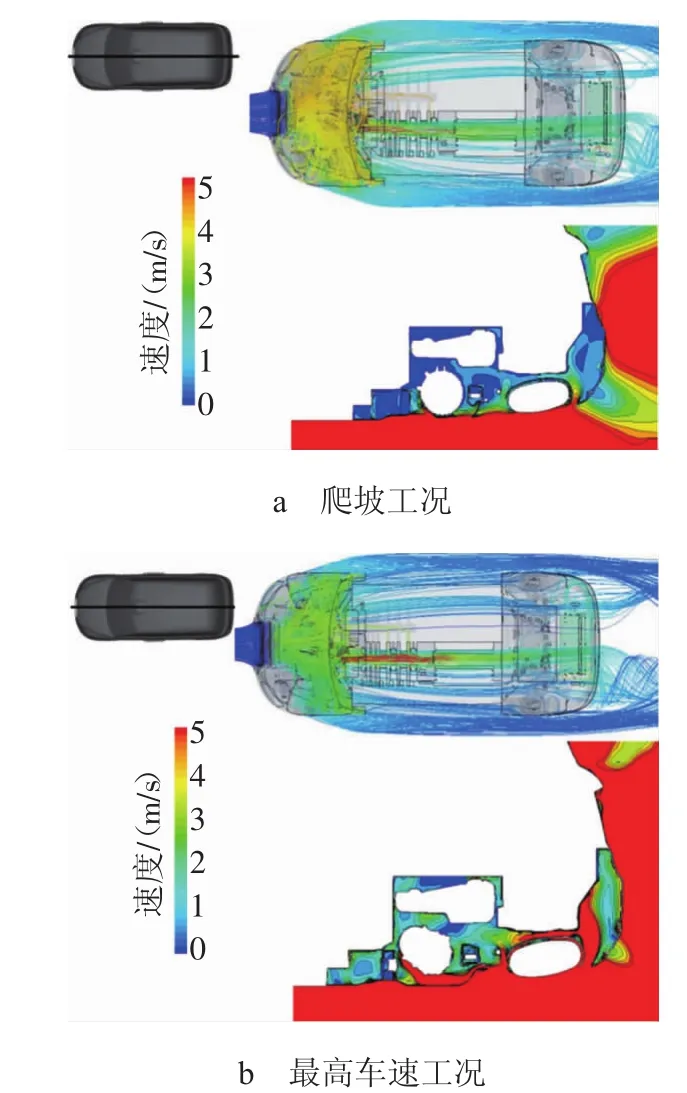

圖7示出該混合動力車型CFD分析的流場分布圖。從圖7可以看出:爬坡工況和最高車速工況在冷卻模塊前端流場基本一致,空氣離開風扇后快速分離,經過發動機后流向機艙上方和前輪罩方向,機艙上方的氣流繼續向汽車后方流動,輪罩處的氣流在汽車兩側緊貼車身繼續向汽車后方流動,最后氣流在汽車后方匯合形成渦流。

圖7 某混合動力車型CFD分析的流場分布圖

3.2 冷卻模塊分析

由于在前艙內冷卻模塊布置比較緊密,而且該處也是主要的熱源分布區域,因此重點考察該區域。表5示出2種工況下冷卻模塊氣流量及平均溫度分布結果。

表5 某混合動力車型冷卻模塊氣流量及平均溫度分布

從表5中可以看出,氣流從前艙格柵進入機艙后,先后經過冷凝器、并排的驅動電機散熱器和動力電池散熱器后,最后經過發動機散熱器和風扇,出口表面溫度逐步上升。由于電池散熱器的發熱量較驅動電機散熱器小很多,所以2個工況中,氣流經過冷凝器后,到達驅動電機散熱器出口表面的溫度較動力電池出口表面的溫度低;由于最高車速工況的車速較高,經過各個熱交換器的氣流量較大,能帶走更多的熱量,所以該工況中各換熱器出口表面的溫度較爬坡工況低。

圖8示出2種工況的前艙溫度場分布云圖。從圖8中可以看出:在爬坡工況,在發動機散熱器后方就出現溫度超過85℃的氣流,且在經過發動機時,發動機周邊溫度都超過了85℃。雖然最高車速工況中各個熱交換器的發熱量比爬坡工況都大,但是由于氣流流速較大,散熱效率較爬坡工況強,因此總體來說,爬坡工況的熱環境較最高車速工況更加惡劣。

圖8 某混合動力車型前艙溫度場分布云圖

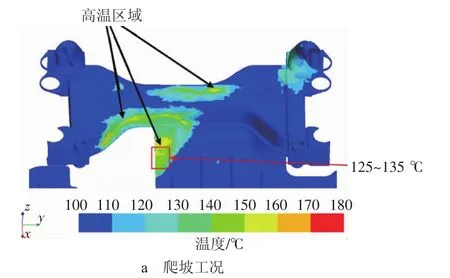

3.3 關鍵件溫度場分析3.3.1 前副車架及地板

圖9示出2種工況的前副車架和地板處的溫度場云圖。從圖9可以看出,由于前副車架和地板都暴露在排氣管路上,爬坡工況的結果顯示其在排氣管路附近的溫度都達到了160℃。最高車速工況的結果顯示,地板上最高溫度達到145℃,而在副車架上,最高溫度都達到了200℃。該溫度范圍對材料的剛度和強度影響不是十分顯著,但是對于前副車架的防腐涂層會有一定的影響。

圖9 某混合動力車型前副車架和地板溫度場分布云圖

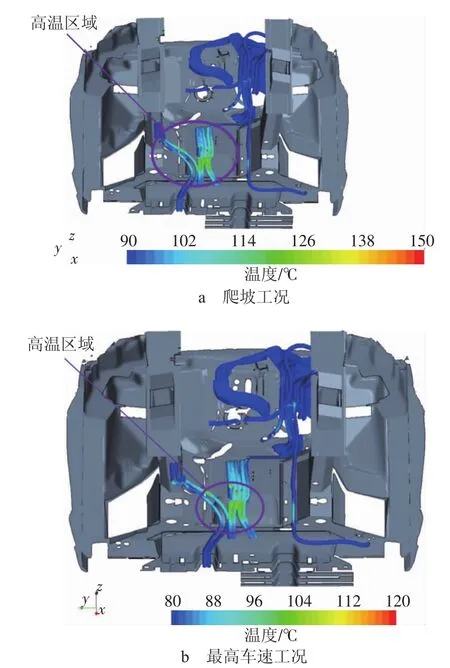

3.3.2 高壓電管路

圖10示出2種工況的高壓電管路處的溫度場云圖。從圖10可以看出,由于高壓管路在渦輪增壓器和其隔熱罩附近,爬坡工況的溫度結果顯示,其局部溫度已經達到120~138℃,最高溫度甚至達到150℃。高壓管路溫度的目標值在180℃,不過該值僅考慮了絕緣套管材料的熱退化,沒有考慮導體本身溫度的影響。最高車速工況的結果顯示,高壓管路最高溫度在120℃,在目標值范圍以內。雖然爬坡工況較最高車速工況的溫度值惡劣,但都在容許范圍內。

圖10 某混合動力車型高壓管路溫度場分布云圖

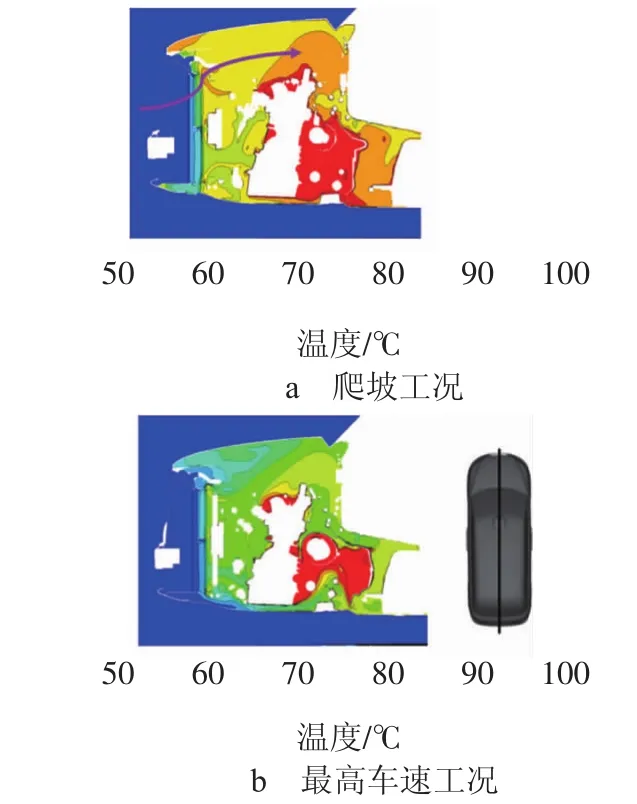

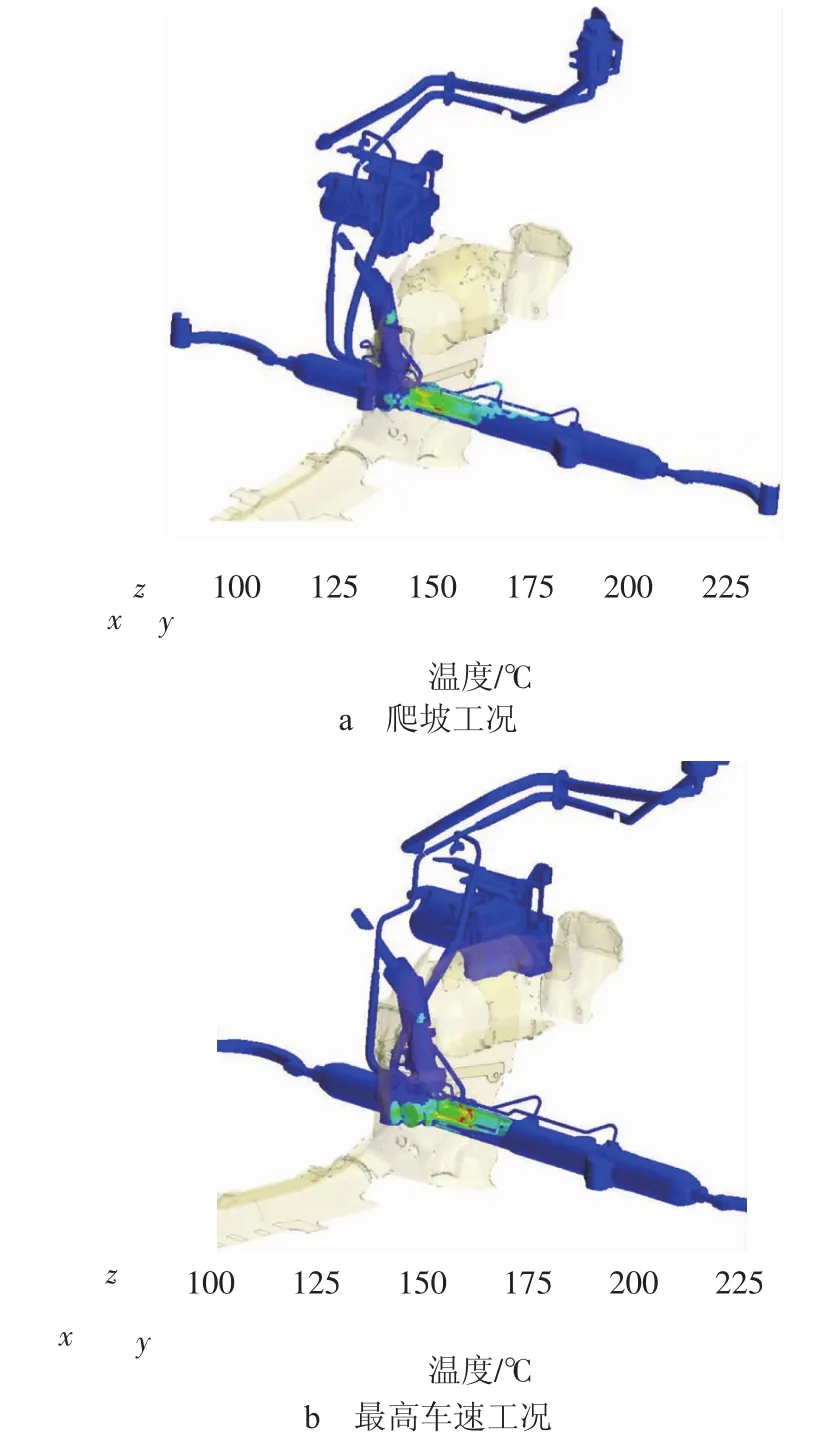

3.3.3 轉向系統

圖11示出2種工況的轉向系統處的溫度場云圖。從圖11可以看出,由于轉向齒條的中部在催化器附近,2種工況的最大溫度區域都已經達到200℃,最高溫度甚至達到225℃,超過其限定溫度(120℃)。因此在該區域應該考慮增加隔熱罩,以有效阻止來自于高溫催化器表面的溫度輻射。

圖11 某混合動力車型轉向系統溫度場分布云圖

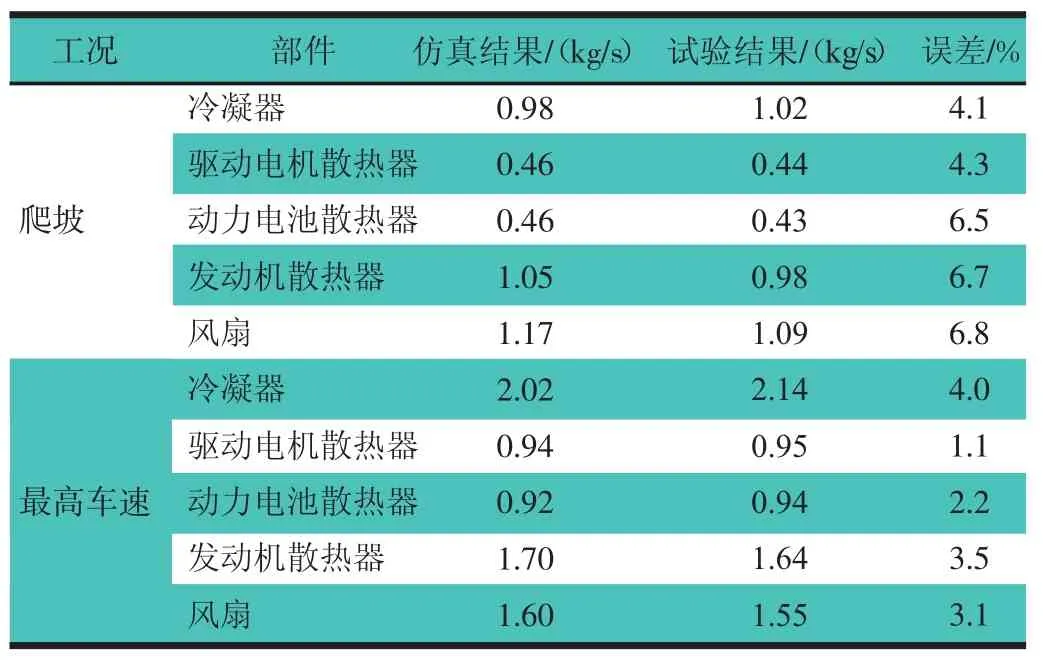

3.4 試驗對比結果

在帶有環境的風洞中進行該車型熱平衡試驗。表6示出冷卻模塊氣流量仿真與試驗結果對比,表7示出關鍵件溫度檢測點測試結果。

表6 某混合動力車型冷卻模塊氣流量仿真與試驗結果對比

表7 某混合動力車型關鍵件溫度仿真與試驗結果對比

從表6和表7中可以看出,仿真結果與試驗結果的冷卻模塊流量誤差都在7%以內,關鍵件溫度誤差最大為10%,這是由于仿真計算過程中忽略了對流換熱的影響。仿真與試驗結果在各自的絕對值方面有一定差別,但是趨勢和幅度基本一致。因此利用CFD仿真結果可以對后續設計優化提供有效支持。

4 結論

文章利用CFD軟件對某混合動力車型機艙進行熱管理仿真分析研究,并與試驗結果進行對比,證明仿真分析的可靠性;通過對關鍵零部件處的溫度場分析,提出風險存在位置,在后續設計過程中需要進行優化。在下一步的車型開發過程中,建議在設計方案定型前,進行充分的仿真分析驗證,從而有效避免在高壓線束等關鍵部件出現高溫區域。