氨法生產氫氧化鎂和氧化鎂的工藝流程分析

(中昊(大連)化工研究設計院有限公司,遼寧 大連 116023)

1 以可溶性鎂鹽為原料時的工藝流程

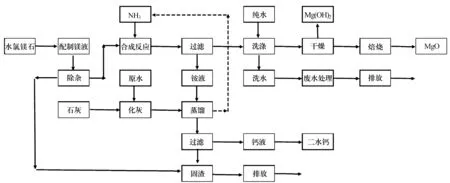

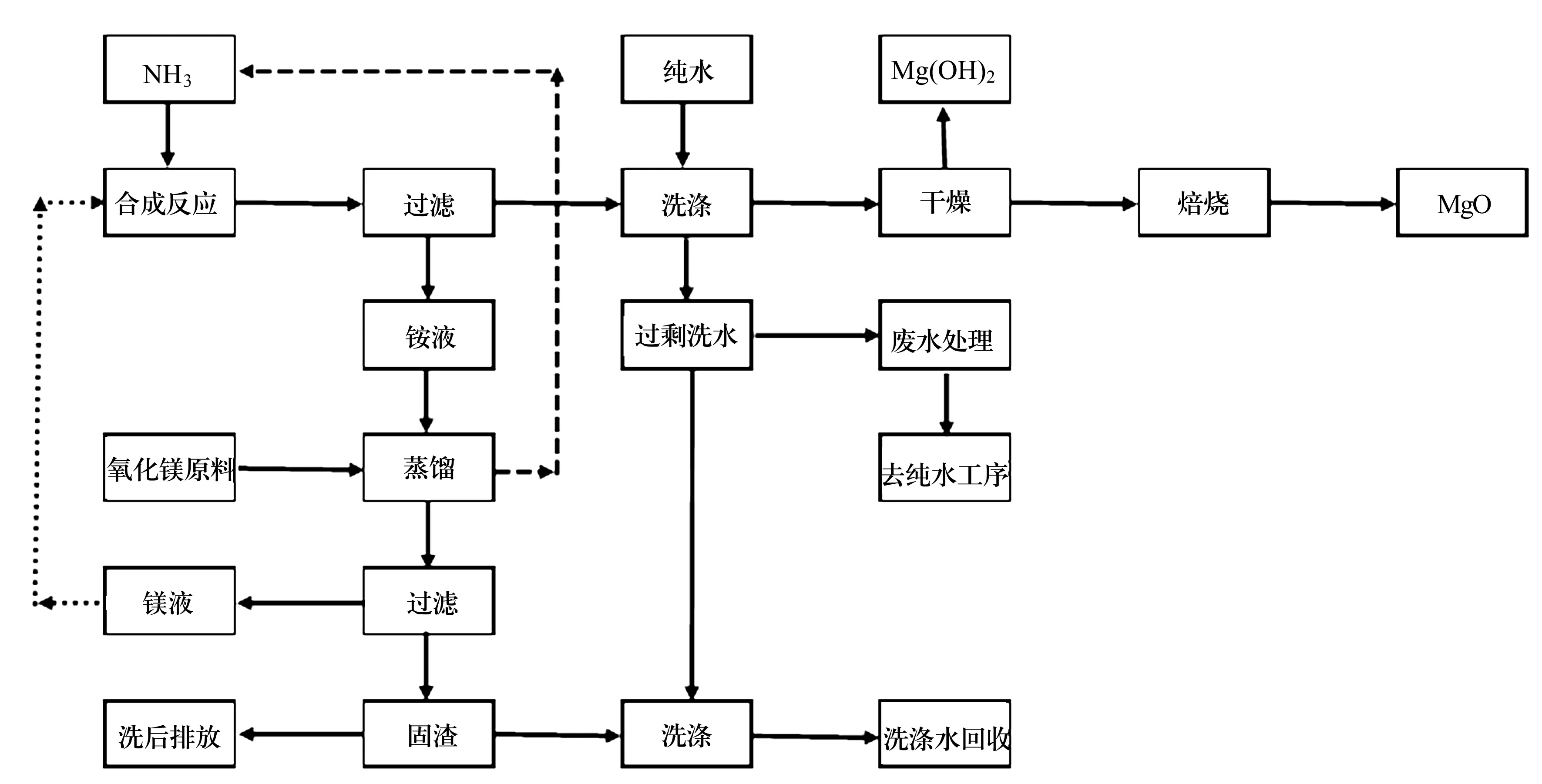

圖1是以可溶性鎂鹽為原料時的典型的工藝流程,現在分述如下:

1.1 鎂液配制

我國青海地區有大量水氯鎂石資源因此現在有許多工廠在運行和興建中,某鉀肥廠的水氯鎂石質譜分析如下[1]:

Fe 7.3×10-6Co 7.1×10-6Ni 2.4×10-5

Al 3.2×10-6Ca 1.5×10-4V 6.1×10-7

Cr 2.2×10-7Mn 2.0×10-6Cu 1.1×10-5

Zn 4.8×10-6B 1.6×10-5Si 7.1×10-5

P 3.7×10-7As 2.7×10-7

水氯鎂石是制取高純氫氧化鎂和氧化鎂的良好資源,在水中溶解后得到溶液在這里簡稱鎂液。由于水氯鎂石的溶解熱比較顯著因此溶解過程溶液溫度會下降。六水氯化鎂的溶解吸熱其值為13.0 kJ/mol(3.1 kcal/ mol)[2],根據這個特性在配制氯化鎂溶液時應該預熱溶解溶液以加快氯化鎂的溶解。專利CN201410068315.X[3]介紹了一種鹽湖水氯鎂石連續溶解制取高濃度氯化鎂溶液的方法,是一種動態溶解方法。

由于氯化鎂容易溶解于水因此也可以用靜態方法配制溶液,例如在氨堿法純堿生產中食鹽的溶解設備就是用立式的溶解桶,保持鹽層高度不少于3 m。立式溶解桶便于從桶底排放泥沙。當然對于規模不大而且含泥沙少的原料也可以采用臥式地槽。這樣原料可以直接用鏟車倒入地槽。

圖1 以可溶性鎂鹽為原料時的典型的工藝流程

鎂液的濃度根據所生產產品工藝要求確定,主要是控制合成過程氫氧化鎂的濃度來決定。溶液溫度通常控制在20~60 ℃以避免精制后的溶液析出結晶。

在用不含銨離子的水溶解時設備材質可以采用一般耐蝕材料,而含有銨離子時要采用含鉬不銹鋼較好。

鎂液精制主要除去水不溶物和帶色離子,這對于控制氫氧化鎂產品的白度很重要。精制設備可以用澄清桶或精濾器,加入助沉劑可以加快顆粒沉降,通常可以使用高分子量的聚丙烯酰胺或聚丙烯酸鈉。根據產品質量要求精制后的鎂液濁度用澄清桶可以在控制在5 NTU以下,用精濾器可以控制在1 NTU以下。

1.2 氫氧化鎂的合成

氯化鎂和氨的反應是一個可逆反應,因為氨是一種弱堿因此有反應平衡問題。

Mg(OH)2(s)+2NH4Cl(q)+Q1

在常壓下影響平衡的因素有:溫度、氯化鎂溶液濃度、氨水濃度或溶液中氨和氯化鎂分子比。根據平衡移動原理,提高氯化鎂濃度、氨水濃度和溫度可以使平衡向右移動,即提高鎂離子的轉化率。這里要提醒實驗測定系統鎂離子的轉化率時的計算方法。這體系中氯離子沒有參與反應,因此可以作為體系體積在反應前后變化的參照物。只要測定反應前氯化鎂溶液和氨水濃度,和正確計量其體積。再分析反應平衡后溶液(清液)成分就可以計算理論轉化率而與氫氧化鎂過濾和洗滌過程的操作精度無關。

工業上鎂離子在反應中轉化率根據操作條件不同可以在50%~85%范圍。提高轉化率不僅節約了氯化鎂原料,對整個系統效率和后面過程特別是蒸餾和固體廢渣處理、氯化鈣回收都有重大影響。

常用的合成工藝條件:

氯化鎂溶液濃度 3~5 mol/L, 溫度25~60 ℃,濁度<1 NTU。氨水濃度4~5 mol/L,溫度25~30 ℃,合成溫度在25~80 ℃。

氫氧化鎂的合成方式根據產品不同可以采用三種合成方式:氯化鎂液—氨水合成,氯化鎂液—氨氣合成,氯化鎂液—液氨合成。前兩種方法為經常采用的方法。可以根據氨回收形態選擇。

第一種合成方法合成過程的熱效應很小,因此調節反應溫度需要調節氯化鎂液進合成反應器前溫度或在合成過程加熱。因為是兩種液體混合因此合成反應器的種類很多,有反應釜式、 射流式、高剪切乳化均質設備等。可以用間歇方式操作也可以用連續方式操作根據工藝要求進行選擇。

第二種合成方式氯化鎂液—氨氣合成由于氨在水中溶解釋放溶解熱而使反應溫度升高,通常常壓操作蒸餾塔出氣經過冷卻冷凝后溫度控制再40~50 ℃時氣體中氨含量可以達到80%~95%。因此合成過程溫度與蒸餾來氣體溫度有密切關系。氨在水中溶解熱為2 047 kJ/kg (489 kcal/kg),粗略估計是溶液中每增加1 kg氨可以升高0.5 ℃左右。這兩種合成方法在常壓下操作,傳動設備的密閉相對容易一些。

第三種合成方法在氯化鎂溶液中加入液氨,它的熱效應更大,液氨的汽化熱為1 365 kJ/kg(326 kcal/kg), 粗略估計是溶液中每增加1 kg液氨可以升高0.8 ℃左右。合成過程溶液溫度會超過常壓下沸點,因此必須在受壓容器中進行。優點是需要水熱處理產品可以充分利用反應熱。然而考慮蒸餾塔回收氨氣要繼續進行液化操作其設備和能量消耗是個大問題,目前要實現工業化難度比較大。

合成料漿的水熱處理根據所生產產品來選擇。需要生產特殊晶形和粒徑的阻燃劑通常需要水熱處理。水熱處理溫度在125~180 ℃根據實驗確定工藝條件決定。壓熱釜的壓力由料漿溫度和溶液組成確定。但是在工業設備設計時要考慮由于釜內排氣情況帶來的附加壓力,在完全沒有排氣情況下這個附加壓力可能高達0.5 MPa。壓熱釜的材質,料漿的加熱方式,攪拌型式,攪拌軸的支承和密封,檢測儀表和物料進出口,氣體排放開口等都需要仔細考慮和布置。壓熱釜除了要考慮受壓強度還要考慮受負壓時的穩定性。壓熱釜是整個工藝中較貴的設備,因此配置數量和工作周期配合也是需要仔細考慮的。壓熱釜的加料和排料都要排氣,因此要有排氣氨回收裝置以減少氨損失和保護環境。

1.3 氫氧化鎂料漿的過濾和洗滌

常壓合成料漿通常比水熱處理后料漿好過濾,一般選板框式壓濾機較普遍。全自動板框壓濾機有臥式和立式兩大類型。立式占地面積少,在同樣料漿和濾布情況下過濾速度要高于臥式,這種差別歸因于進料方式引起的。

臥式板框壓濾機和立式的濾布結構是不同的,前者濾布是分開設置的因此洗滌和更換比較方便。后者是整體的,因此如果局部損壞有可能要更換整張濾布。全自動板框壓濾機的工作周期包括板框合攏、進料加壓、洗滌濾餅、吹氣、壓榨、開框卸料、洗濾布,完成后進入下一步循環作業。板框壓濾機洗水可以和母液分開,因此可以在一臺機器上進行多次洗滌。濾布選擇除了考慮漏料因素和過濾速度外要考慮便于清洗。在一定的過濾壓力下濾餅厚度和過濾洗滌時間有關,因此影響到過濾面積的選擇。在一定條件下,為了最大限度的發揮過濾設備利用率,在恒壓過濾時濾液過濾和洗滌所用時間占整個過濾周期一半時過濾設備利用率最大[4]。但是實際很難達到,因為在實際的濾餅厚度下要有比較大過濾面積。

一般過濾水熱處理氫氧化鎂料漿進料壓力0.15~0.3 MPa,恒速過濾,恒壓過濾終了時壓力在0.6 MPa,濾餅含濕量在50%左右。

小規模生產過濾料漿設備也可以用真空過濾機,有帶式、轉鼓式、折帶式。真空過濾機過濾推動力比較小,因此濾餅薄相對洗水用量比較大,用多次打漿方式洗滌可以減少洗水用量。同樣為了回收氨在過濾機和真空機之間要設氨回收裝置。

無論采用哪種過濾機生產現場不應該有濃的氨氣味,否則說明你選的設備不合適。

1.4 氫氧化鎂濾餅的干燥和焙燒

不同產品的氫氧化鎂含濕量可能在35%~50%。目前國內使用較多的是旋轉閃蒸干燥器,熱風有熱風爐或用燃氣兩種。設備干燥效率高,同時減少了產品的粉碎過程。也有用網帶干燥器的,濾餅壓成各種形狀鋪在金屬網帶上,干燥過程分成許多室,每個室的熱空氣有獨立的循環加熱系統。干燥后的水分容易控制在0.5%以下。干燥后產品需要粉碎和分級達到產品規格要求。

對于生產氧化鎂的裝置需要將干燥后的氫氧化鎂在焙燒爐內加熱分解得到氧化鎂產品。用旋轉閃蒸爐干燥產品用動態旋風焙燒爐較方便,用網帶干燥產品可以用回轉式焙燒爐焙燒。產品的余下加工部分這里不再分析。

1.5 濾過母液的蒸氨

濾過母液和多余的洗水合并后送人蒸餾塔蒸餾。蒸餾過程在預灰桶中加入氫氧化鈣乳液,由于氫氧化鈣是強堿性物質,因此氯化銨和氫氧化鈣的反應是不可逆的,在混合后就迅速分解成氫氧化銨和氯化鈣。氫氧化銨在塔內受熱分解從塔頂進入冷卻冷凝器冷凝后變成氨水或氨氣進入儲桶或送到合成氫氧化鎂工序。

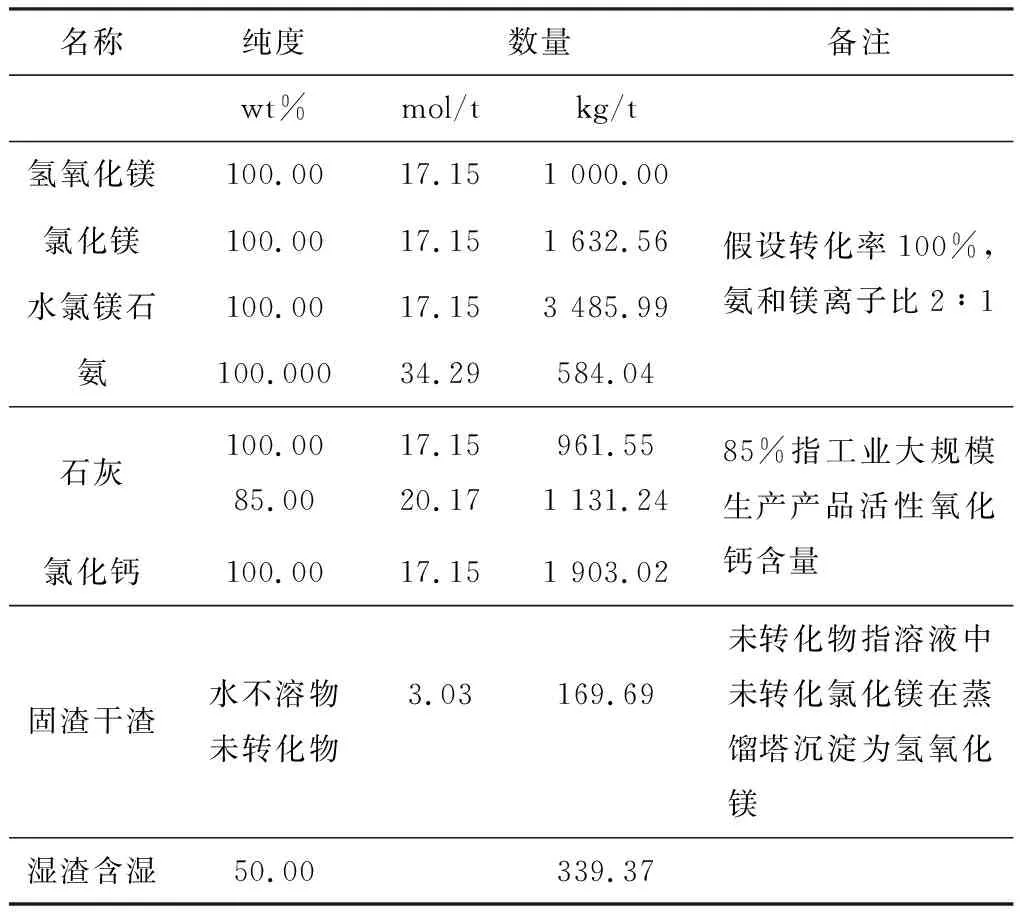

根據物料平衡很容易知道如果鎂離子轉化率在100%生產一噸氫氧化鎂循環的氨量,副產氯化鈣量和生產一噸氫氧化鎂產品蒸餾塔排出液體中的固體量。其中未反應氯化鎂在蒸餾過程沉淀為氫氧化鎂與石灰帶入的水不溶物一起成為蒸餾固渣。

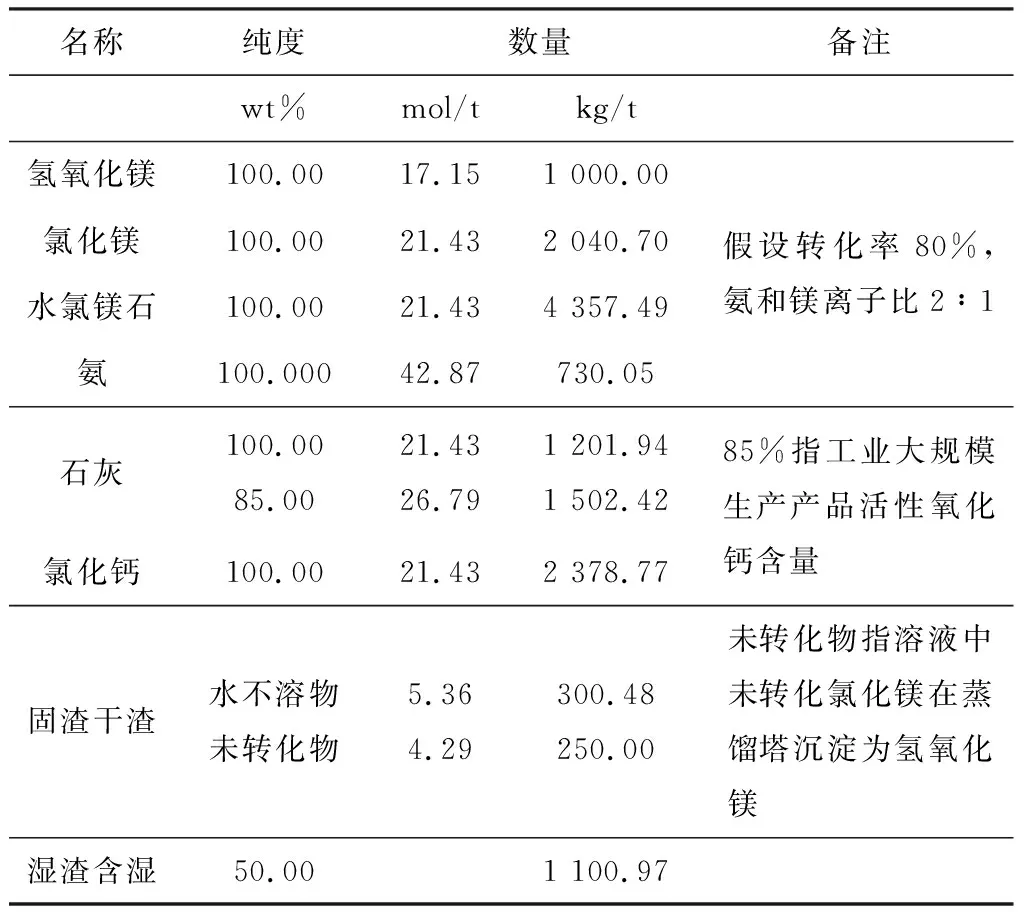

實際生產可能在上面兩個表數據中間值。

對于規模比較大的生產裝置,蒸餾塔的石灰乳最好控制CaO/NH4Cl比例而不是控制CaO/TCl比例。就是說分兩次用灰乳。蒸餾塔只要分解氯化銨的量,未反應的氯化鎂在蒸餾塔出液除去固渣后再加一次灰乳,這樣可以回收未反應的鎂離子為普通氫氧化鎂而減少固渣排放量同時還能減少部分蒸餾塔汽耗。

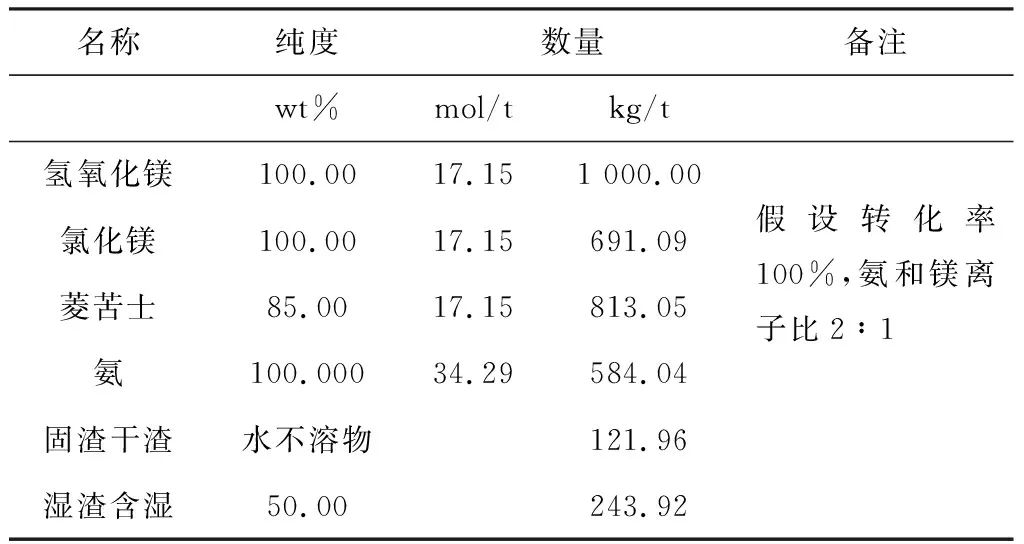

表1 氯化鎂-氨法氫氧化鎂物料平衡100%轉化率

氯化鈣回收裝置可以參考氨堿法純堿生產的氯化鈣回收部分[5],但是它要簡單一些因為在氯化鈣濃縮時沒有分離氯化鈉工序。

氨的損失如果在設計時充分考慮了各種防止泄漏和回收裝置就可以控制在比較低水平,事實上正常生產的工廠內氣體泄漏很少,而液體損失和產品及固渣帶走的比例要高一些。

表2 氯化鎂-氨法氫氧化鎂物料平衡80%轉化率

因此總體上說要降低生產成本最好的辦法是選擇有廢液、廢渣排放的地方例如有廢棄的礦井或可以注入地下。氨堿法純堿生產目前的情況就是例子有嚴格的環保要求地區是不合適建廠的。

2 以一定活性的氧化鎂為原料的氨法流程

圖2 以一定活性的氧化鎂為原料的氨法流程圖

從圖1和圖2對比可以看出,以一定活性的氧化鎂為原料的氨法流程圖的流程得到了明顯的簡化,它沒有副產品氯化鈣的回收工序,用一定活性氧化鎂取代了氧化鈣來蒸氨回收氨。專利CN02107661.8[6]解決了用活性氧化鎂蒸餾的工藝和設備問題,實現了大規模連續化生產,減少了固體廢渣排放,無需回收鈣鹽副產品,為生產高品質的鎂鹽產品開辟了一條全新的途徑。

表3 全循環法氯化銨-氨法氫氧化鎂物料平衡表

從表3數據可以看出全循環法固渣排放量大大減少,理論上沒有廢液排放。雖然氨法的單程轉化率達不到100%,但是溶液是循環使用的因此活性氧化鎂中的鎂離子的利用率仍然可以接近100%。

用氯化銨、硫酸銨和硝酸銨循環各個單程轉化率不同,但是活性氧化鎂中的鎂離子利用率仍然接近100%。

3 結 論

對于不同的含鎂原料氨法都可以生產出高品質的氫氧化鎂和氧化鎂產品,其工藝流程可以分為兩大類:以可溶性鎂鹽為原料時可以采用開放性流程需要排放大量廢液或回收氯化鈣副產品。以含活性氧化鎂的固體原料時可以采用封閉循環流程,理論上可以做到沒有廢液排放,沒有鈣鹽副產品回收問題。兩種方法都有固體廢渣排放只是數量不同有較大差別。因此從環保角度考慮選擇廠址必須仔細分析環境影響和建設必要的環保設備以減少對環境影響。兩種生產流程的能耗這里沒有分析,因為規模和采用的環保措施影響很大只能在可行性研究階段評估。