井下循環制純堿水平衡改造

,

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇 淮安 223200)

1 背 景

江蘇井神鹽化股份公司淮安堿廠(以下統稱“淮堿”)設計時按照國家發展循環經濟、節能減排要求,利用淮安地區地下豐富的鹽礦資源,采用井下循環制純堿生產工藝,純堿生產排放的廢液代替清水注井化鹽生產氯化鈉和氯化鈣,實現循環生產。井下循環制純堿技術的關鍵之一就是水的平衡,在純堿生產過程中,需要將水進行分級使用,提升水的循環利用率,一方面可節約水資源,另一方面,減少純堿生產過程中產生的廢液當量,降低制堿清鈣液處理難度。

2 純堿生產水排查分類

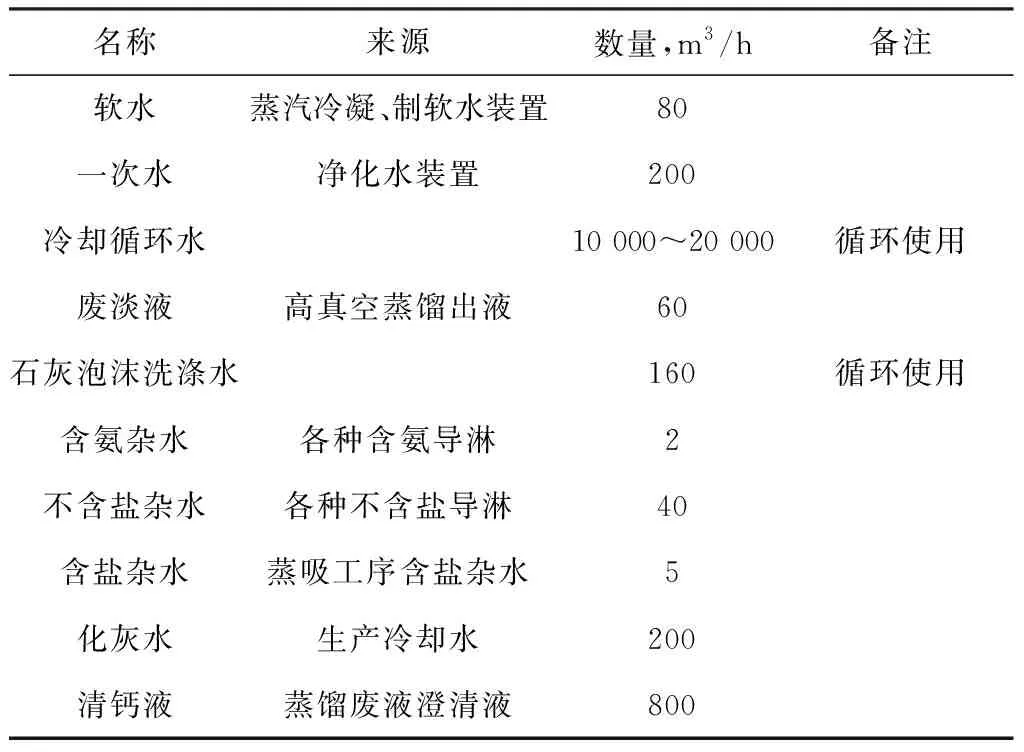

隨著淮安堿廠二期分步實施,純堿產能達到60萬t/a,清鈣液有一定平衡壓力。過去,各工序導淋水進入地溝,最終進入清鈣液,造成清鈣液當量大,降低了清鈣液氯化鈣含量,增加了水平衡壓力,另一方面生產系統需要補充一次水,造成水資源浪費。有必要將各種水分級使用,以節約水資源,降低水平衡壓力和環保壓力。為了實現水的分級使用,對純堿生產過程中水進行分類調查,按水的質量分為軟水、一次水、冷卻循環水、廢淡液、石灰泡沫洗滌循環水、含氨雜水、不含鹽雜水、含鹽雜水、清鈣液,各種水情況統計如表1。

表1 純堿生產水調查表

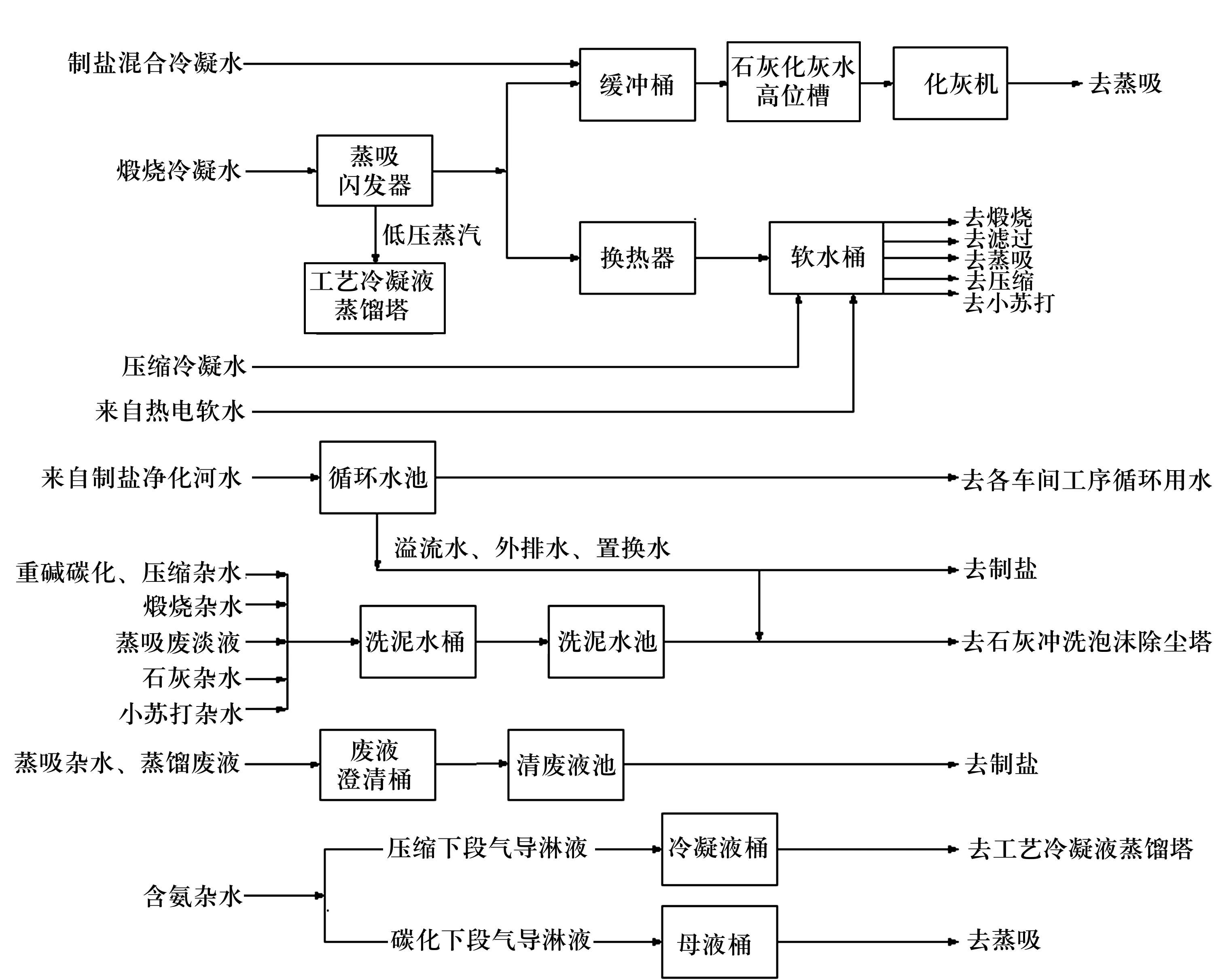

通過對各種水分類排查,軟水主要用于濾過洗水和重灰化合水,一次水主要用于循環冷卻水補水及消防水,冷卻循環水、石灰泡沫洗滌水循環使用,需要對廢淡液、含氨雜水、不含鹽雜水、含鹽雜水、清鈣液分類收集使用。

3 水分級回收利用

3.1 煅燒蒸汽冷凝水回收改造

純堿生產需要補充80 m3/h軟水,而煅燒工序蒸汽冷凝水溫度高,含有一定的余熱,水的質量好,沒有充分回收利用,存在較大的浪費。純堿生產過程中需要軟水作為濾過洗水,重灰生產需要補充軟水作為化合水,制取軟水成本在2元/m3以上。而煅燒工序蒸汽冷凝水經過兩次閃發,溫度仍有150 ℃,水的質量高,且含有一定的余熱。通過對煅燒蒸汽冷凝水第三次閃發,回收的蒸汽供高真空蒸餾塔使用,閃發蒸汽量在10 t/h以上,閃發后冷凝水溫度約80 ℃,經過冷卻后作為濾過軟水和重灰化合水,經過改造,蒸汽冷凝水基本能夠保證純堿生產所需軟水,原軟水供應僅作為備用。每年生產時間以8 000 h計算,軟水價格以2元/m3計,每年可節約軟水費用為:

2×80×8 000÷10 000=128萬元

3.2 石灰泡沫循環水洗水改造

3.2.1 補充水改造

石灰工序窯氣經過三級除塵,將窯氣含塵量、溫度控制在指標要求范圍之內,第二級除塵采用泡沫除塵塔,對窯氣用循環水洗滌除塵、降溫,從石灰泡沫除塵塔出來的除塵洗水經過澄清、降溫后,清液自流入清水池,用泵供石灰泡沫除塵塔循環使用。除塵循環水在使用過程中有部分損失,需要部分補充水,過去采用一次水補充。根據水的分級使用原則,將煅燒、碳化、壓縮等工序不含鹽的導淋水收集后,用泵送至除塵水澄清桶,澄清后作為石灰泡沫除塵塔補充水。

煅燒爐氣冷凝液、蒸餾氨氣冷凝液中含有較高濃度的氨,經過高真空蒸餾回收其中的氨,得到廢淡液。據了解,各純堿生產企業一般將廢淡液作為濾過洗水使用。開始淮安堿廠也將廢淡液作為濾過洗水,在生產過程中發現廢淡液時常出現氯離子偏高現象,同時廢淡液濁度偏高,帶濾機噴嘴堵塞頻繁,經分析,含氯主要原因是在蒸餾過程中氨氣夾帶少量母液,以及冷凝液在高真空蒸餾時利用廢液閃發蒸汽,閃發蒸汽夾帶少量廢液,造成廢淡液含氯及濁度偏高,直接影響純堿產品質量。將廢淡液送到除塵水澄清桶,澄清后作為石灰除塵補充水。

3.2.2 水平衡改造

各種不含鹽雜水、廢淡液補充到石灰除塵循環水后,每小時補充水量達到100 m3/h左右,而石灰除塵水損失量約20 m3/h,每小時多補充約80 m3/h雜水進入石灰除塵水,導致石灰除塵水膨脹,為了解決除塵水膨脹問題,將膨脹部分的除塵水作為石灰化灰補充水,化灰水不足部分由來自蒸吸工序循環冷卻水補充。由于循環冷卻水部分用于化灰水,可以控制循環水濃縮倍數,防止濃縮倍數過高造成冷卻循環水質量惡化。

3.3 含氨雜水回收改造

煅燒爐氣經旋風分離、冷凝、洗滌后,送至壓縮工序,經壓縮后進入碳化工序作下段氣制堿,爐氣、下段氣中含有少量含氨冷凝水;帶濾機尾氣經軟水洗氨后經真空機排空,尾氣中含有少量含氨冷凝水。為了減少爐氣、下段氣、濾過尾氣含有少量水對設備、生產帶來不利影響,在碳化工序、壓縮工序下段氣、爐氣、濾過尾氣管線上分別設有導淋,這些導淋含有少量的氨,直接排放不僅造成氨耗增加,同時存在環保隱患,需要進行回收利用。經測量及取樣分析,含氨導淋氨含量達到約30 tt,排放量約2 m3/h。

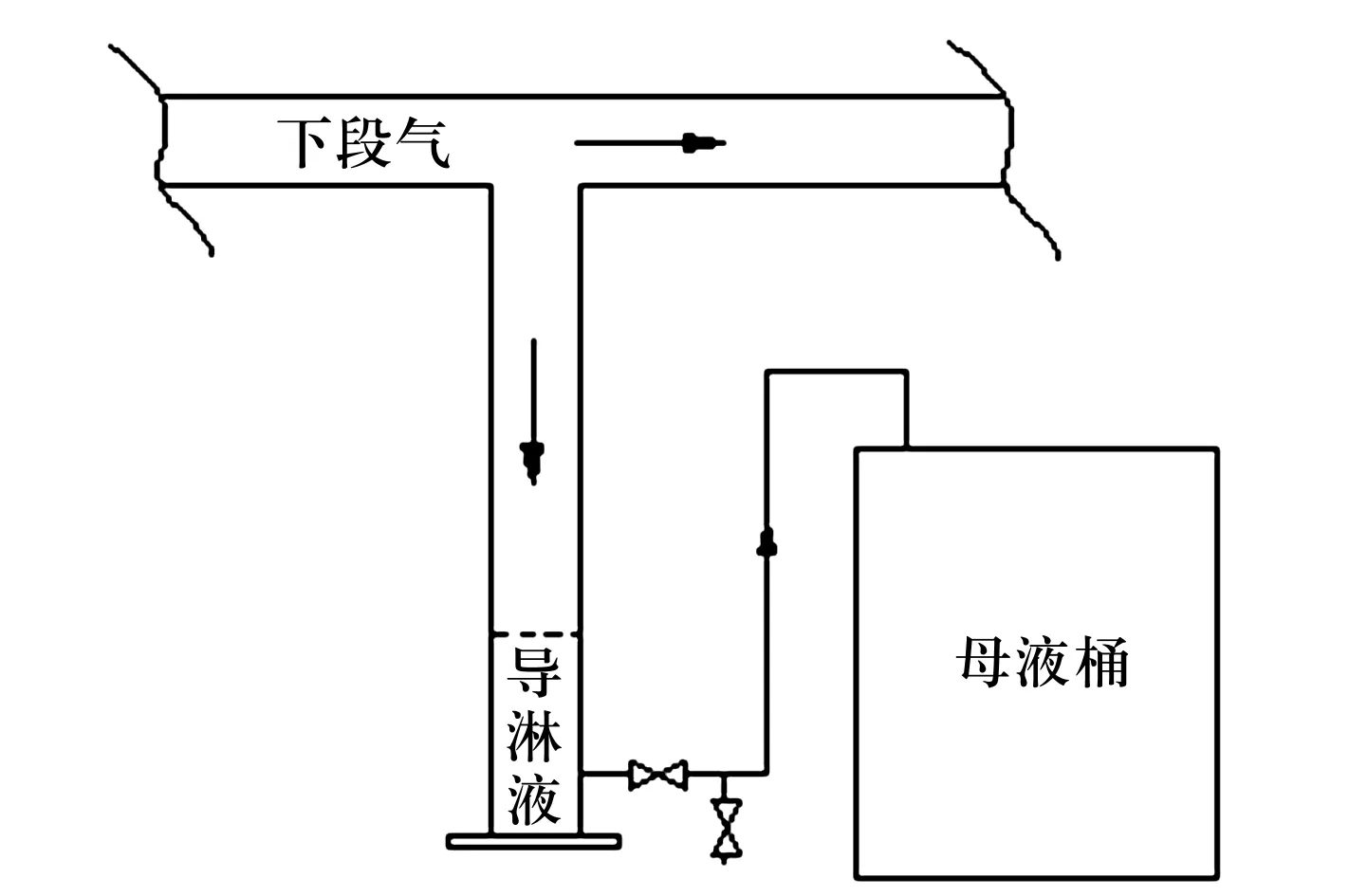

1)碳化工序下段氣導淋回收改造。如圖1所示,在下段氣導淋外排管處結管線至母液桶預留口,利用下段氣壓力將導淋液自壓至母液桶。

圖1 碳化下段氣導淋液回收工藝圖

2)壓縮含氨導淋回收改造

爐氣經壓縮、末冷器冷卻后,含氨冷凝液集中到末冷器下側貯槽中。從末冷器導淋排放可接一根管線送至蒸吸冷凝液貯桶,利用末冷器下段氣壓力,將含氨冷凝液通過下段氣壓力自壓送蒸吸冷凝液貯桶,經高真空蒸餾塔回收其中的氨,在冷凝液管線上增加自調閥,末冷器增加液位計,將末冷器冷凝液貯槽液位控制在30%,由調節閥自動控制,由于末冷器冷凝液貯槽下方有一定液位,可起水封作用,防止下段氣串進蒸吸冷凝液貯桶。

為了回收濾過尾氣導淋液、爐氣導淋,在壓縮廠房建一地下含氨雜水回收池,增加一臺自吸泵,將濾過尾氣導淋、爐氣導淋、下段氣導淋接入地下槽中,用泵將含氨導淋水送至去蒸吸冷凝液桶。

若氨的價格以3元/kg計,每年生產時間以8 000 h 計,每年可降低氨成本為:

2×30×17÷20×8 000×3÷10 000=122.4萬元

3.4 含鹽雜水回收改造

蒸吸工序由于蒸餾塔清掃、現場跑冒滴漏等產生的廢水中含氯化鈣、氯化鈉等鹽,不能作為石灰除塵水,用泵送至蒸餾廢液澄清桶,與清鈣液一起送井下化鹽實現鹽鈣循環生產。

圖2 淮安堿廠水平衡圖

4 效果分析

1)水分級改造后提升清鈣液濃度

水經過分級改造后,清鈣液當量降低近1 m3/t堿,含氨量降低近60 mg/L,氯化鈣的濃度增加約10~15 g/L。

2)滿足軟水生產需求

蒸汽冷凝水閃發后,經板式換熱器冷卻,全部用于濾過、重灰等工序作軟水使用,熱電軟水作為備用水源,滿足純堿生產軟水需求。

3)節約水資源

通過節水改造,石灰除塵水不再需要補充水,膨脹的部分水可用于石灰化灰,減少了石灰工序化灰補充水量,每年可節水約80萬m3,每方水成本以0.8元計,每年節約成本為:

0.8×80=64萬元

4)效益分析

經過改造,每年可降低軟水、液氨成本為:

128+122.4+64=314.4萬元

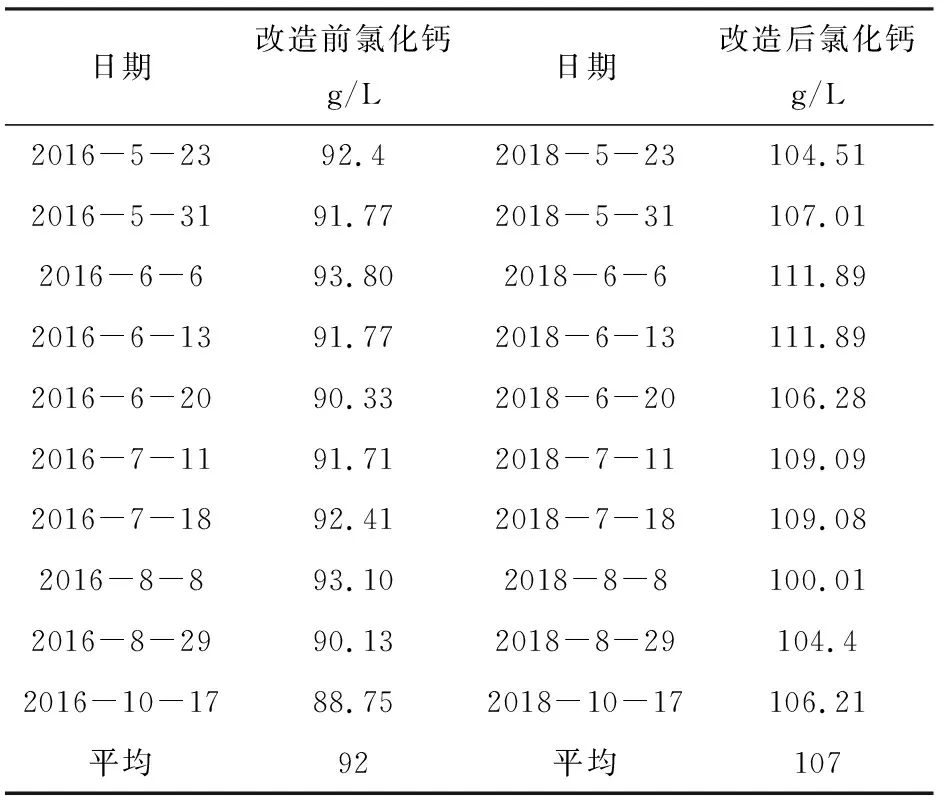

表2 水分級前后清鈣液氯化鈣濃度分析數據

5 結 語

淮安堿廠通過水質分類,根據不同質量水進行分級使用,提高清鈣液濃度,除每噸堿有約10 m3清鈣液代替清水注井采鹽進行鹽鈣聯產外,實現生產廢水零排放,有利于井下循環制純堿工藝水平衡,節約水資源,并產生較好的經濟效益。