水溶性環氧改性厚漿中間涂料的研制

郝良剛,王承偉 (隴嘉化工科技有限公司,甘肅蘭州 730059)

0 引言

經過二十余年的發展,我國已成為涂料生產大國,同時也是重要的涂料消費大國。根據國家統計局的數據,2017年1~6月全國規模以上企業涂料產量累計964.1萬t,同比增長了10.5%。隨著國家對環保的高度重視和相關環保政策的不斷出臺,涂料行業經歷了史上最嚴環保法,多地已禁止使用溶劑型涂料,大力推廣環境友好型涂料。水性涂料作為具有良好性能的環保材料,已經在涂料領域得到了廣泛的應用。

本研究采用自制的環氧改性丙烯酸樹脂作為主要成膜物質,加入顏填料及特殊金屬氧化物以及多種特殊助劑,制得厚漿型中間涂料,它結合了水性環氧樹脂和丙烯酸樹脂的優點,在發揮良好防腐性能的基礎上,其附著力、硬度與相應的溶劑型涂料相比,均有所提高,增加了耐酸堿性和疏油疏水性能。它具有良好的機械性能、層間附著力和配套性。另外由于該涂料VOC(揮發性有機化合物)含量極低,屬于環保型涂料品種。又由于其施工簡便,價格便宜等優點,具有廣闊的市場前景。

1 試驗部分

1.1 原材料

水性環氧改性樹脂、云母鱗片、潤濕分散劑、防霉劑、流平劑、成膜助劑(二丙二醇丁醚)、消泡劑、防銹顏料、填料(硫酸鋇、磷酸鋅)、丁醇等。

1.2 配方組成

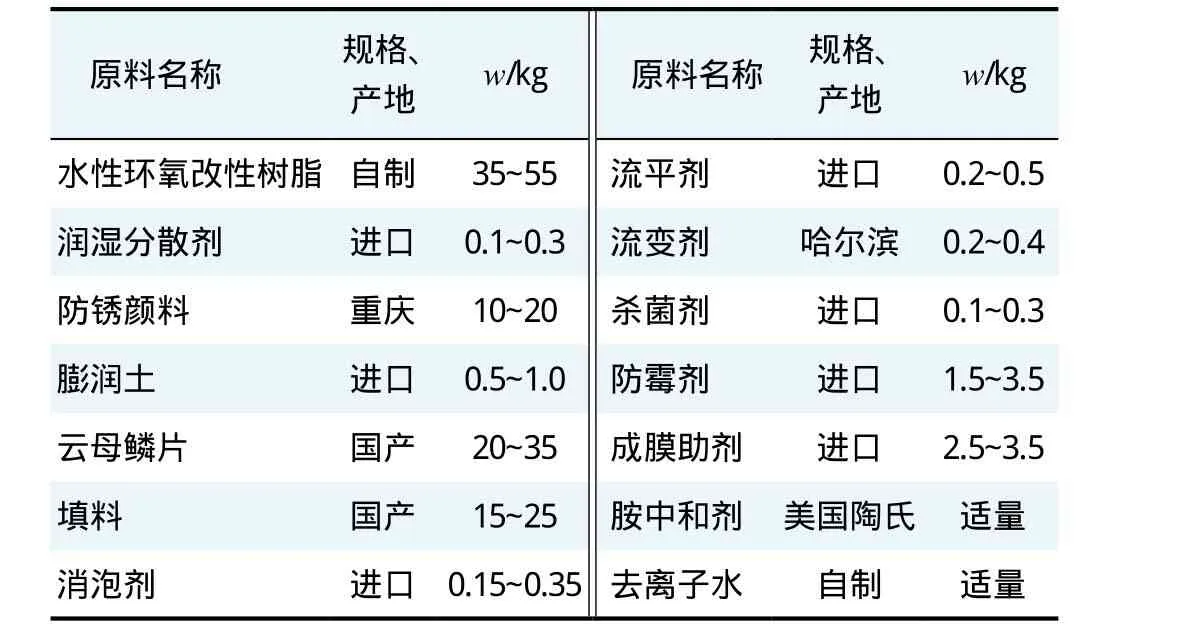

水性環氧改性厚漿中間涂料的配方組成見表1。

表1 水性環氧改性厚漿中間涂料的配方組成Table 1 Formulation of waterborne epoxy modified thick paste intermediate coatings

1.3 制備工藝

1.3.1 合成原理

水性環氧改性丙烯酸樹脂的合成原理如圖1所示。

1.3.2 水性環氧改性丙烯酸樹脂的制備

將環氧樹脂液、丁醇等投入干凈的反應釜中,開動攪拌并升溫,當溫度達到100~110℃時,開始滴加事先準備好的丙烯酸單體混合物,一般用2~3.5 h左右滴加完畢并保持回流,保溫1 h后,補加引發劑,繼續保持2~2.5 h,隨后降溫至60℃以下,加入胺中和劑,反應15~30 min,在高速攪拌下加入催干劑,過濾,包裝,備用。

1.3.3 水溶性改性環氧厚漿涂料的制備

將水性環氧改性丙烯酸樹脂加入攪拌罐中,用多功能胺中和劑調整pH,加入潤濕分散劑,攪拌均勻后,再分別加入云母鱗片、防銹顏填料等,高速攪拌45~60 min后,加入成膜助劑等,攪拌5~10 min,過濾,包裝,備用。

圖1 水性環氧改性丙烯酸樹脂的合成原理Figure 1 Synthesis principle of waterborne epoxy modified acrylic resin

1.4 性能測試及指標

1.4.1 測試方法

分別按下列標準進行性能測試:GB/T 1728—1979(1989)《漆膜、膩子膜干燥時間測定法》、GB/T 1740—1979(1989)《漆膜耐濕、熱測定法》、GB/T 1771—1991《色漆和清漆 耐中性鹽霧的測定》(eqv ISO 7253—1984)、GB 3186—1982(1989)《涂料產品的采樣 》(eqv ISO 1512—1973)、GB/T 674219—1986《 漆膜彎曲試驗(圓柱軸)》(eqv ISO 1519—1973)、GB/T 6751—1986《色漆和清漆 揮發物和不揮發物的測定》(eqv ISO 1515—1973)、GB/T 9271—1988《色漆和清漆標準試板》(eqv ISO 1514—1984)、GB/T 9274—1988《色漆和清漆 耐液體介質的測定》(eqv ISO 2812—1974)、GB/T 9278—1988《涂料試樣狀態調節和試驗的溫濕度》(eqv ISO 3270—1984)。

1.4.2 性能指標

水性環氧改性丙烯酸樹脂的性能指標見表2。

表2 水性環氧改性丙烯酸樹脂的性能指標Table 2 Performance index of waterborne epoxy modified acrylic resin

水溶性環氧改性厚漿中間涂料的性能指標見表3。

表3 水溶性環氧改性厚漿中間涂料的性能指標Table 3 The performance index of water-soluble epoxy modified thick paste intermediate coatings

2 結果與討論

2.1 樹脂的選擇

若想使環氧樹脂具有水溶性,就必須對其進行改性,使之具有較強的親水性,常用的強親水性改性劑有羥基、氨基、羧基、酰胺基和醚基化合物等。所需親水基團的最低數量與親水基團的極性大小、樹脂的結構以及平均相對分子質量等有關。而常規丙烯酸樹脂存在成膜溫度高、膠膜硬度低、抗回黏性差、耐水性不好、附著力差等缺點。本研究用環氧樹脂對丙烯酸樹脂進行改性,研制出一種新型的水性環氧改性丙烯酸樹脂。由于丙烯酸樹脂的引入改善了環氧樹脂的親水性,兩樹脂克服了各自缺點,達到性能互補,預期可滿足日益發展的現代工業所需。

2.2 云母鱗片的選擇

云母鱗片具有優良的耐化學藥品性及抗老化性能,在涂層中基體相互平行疊壓排列、形成致密的防滲層。使得介質滲透擴散的途徑變得曲曲折折,大大延長了介質滲透擴散到基體的時間。云母鱗片在涂層中形成許許多多的小區域,使樹脂的微裂紋、微氣泡相互分割,減少了涂層與基體之間的熱膨脹系數差,降低了涂層的硬化收縮率及內部應力,抑制了涂層龜裂、剝落,提高了涂層的黏合力與抗沖擊性。更具有耐磨、耐溫度變化等特性,是厚漿涂料的首選原材料。

2.3 流平劑的選擇

由于厚漿涂料固體含量高、流動性差,加之涂料中含有大量的填料使涂料中所產生的氣泡不易消除,對涂料的施工產生不利影響,所以一定要選擇使涂料具有良好流動性的流平劑,但須考慮到加入流平劑會影響涂膜的外觀、層間附著力和再涂性等。

常規的流平劑有丙烯酸共聚物、有機硅和氟碳表面活性劑3類。以甲基丙烯酸酯作為單體的均聚物和共聚物通常可作為流平劑,通過控制它們同基料樹脂的不相容程度來起到流平作用。選擇不同的單體,控制平均相對分子質量和用不同的官能團改性都可改變流平效果。有機硅類流平劑的表面張力低,表面活性極高,這是因為有機硅可在表面富集大量的甲基基團。新一代的有機硅流平劑常用聚醚、聚酯或烷基進行改性。除此之外,還可通過調節相對分子質量和硅含量來達到調節流平劑性能的目的。氟碳類流平劑是所有流平劑中對降低表面張力最有效的一類,但其存在再涂時易起泡的缺點。經過大量的試驗摸索,最終選用了道康寧DC57水性防縮孔流平劑,它是一種有機硅聚醚共聚物。

2.4 消泡劑的選擇

由于厚漿型水性涂料本身的黏度就很大,因此在選擇消泡劑時,一定要選擇能將體系中的氣泡脫出的消泡劑,才能達到消泡的效果。如果在厚漿型水性涂料中加入黏度比較小的消泡劑,將會產生不相溶的現象,而且還會影響涂料的顏色以及光澤度,因此在選擇消泡劑時,一定要選擇黏度比較大的礦物油類消泡劑,這樣才可以很好地與體系相溶,才可以把體系中的氣泡完全脫出。

通過大量試驗,最終選用了德國進口的MOUSSEX SF 561消泡劑,它能提供優異的消泡性卻不會引起霧影、表面缺陷和層間附著力等問題,是水性環氧改性涂料的理想消泡劑。

2.5 填料的選擇

對于厚漿涂料來說,填料的選擇也很重要,選擇合適的填料,一是可以降低成本,二是可以提高施工性,改善涂料的抗流掛性。配方中選用的超細滑石粉在涂料中不易沉降,并可以使其他填料懸浮,防止涂料產生流掛現象,其在涂膜中可以起到伸縮作用,減少涂層裂縫的發生。但是滑石粉易粉化,應和其他填料配合使用,以改善它的粉化性。滑石粉和磷酸鋅搭配使用,可以提高漆膜的防腐性能,形成有效的保護層。

3 結語

水性環氧改性樹脂制得的厚漿涂料是環境友好和可持續發展的新一代防腐涂料產品,它的配套性、耐候性、耐光性和耐久性均比現有的溶劑型產品有很大程度的改進和提高,而且大大提高了涂裝效率,成膜厚度可一次性完成,既減輕了勞動強度又節省了勞動時間。在環保法規日趨嚴格的當下,其發展前景十分廣闊。