預折刀工作終止位置對包邊邊界縮進的影響

李東瑋, 王 磊, 張 聰, 趙亦希

(1. 上海交通大學 上海市復雜薄板結構數字化制造重點實驗室, 上海 200240;2. 上汽大眾汽車有限公司, 上海 201805)

包邊是連接汽車覆蓋件內外板的工藝.在包邊過程中會出現邊界縮進的現象,并對最終的裝配間隙產生影響[1].在試制階段,零件之間的裝配間隙往往會出現過大或不均勻的現象,這就需要對包邊機進行調試,以調整包邊的邊界縮進而滿足最終產品的裝配間隙要求.其調試方法:在預折刀的安裝位置增加或減少墊片,或在預折刀工作面上進行堆焊或打磨,其效果均相當于改變預折刀工作終止位置.但是,針對邊界縮進與預折刀工作終止位置的定量關系的研究還不多見,而且大多采用反復試錯的方法來調整邊界縮進,難免耗時耗力[2].

國內外針對包邊邊界縮進的研究已有一些成果.例如:文獻[3-4]中研究了預包邊角度、包邊刀與板料之間的摩擦系數和翻邊高度對包邊邊界縮進的影響;文獻[5]中提出了一種新的包邊機包邊工藝,通過增加一個限位塊來抑制包邊邊界縮進的產生;文獻[6]中研究了翻邊圓角半徑、預包邊路徑與預包邊進給量對包邊邊界縮進的影響,并得到了定性結論;文獻[7]中研究了模具間隙、模具圓角以及預包邊進給量等因素對包邊邊界縮進的影響,得出了類似的定性結論.但是,這些研究都沒有得到包邊邊界縮進與預折刀工作終止位置的定量關系.

本文以某車型前門的包邊過程為研究對象,利用 AutoForm 軟件建立了有限元分析模型,研究了預折刀工作終止位置對包邊邊界縮進的影響.同時,定義了預折刀相對進給量,得到了包邊邊界縮進與預折刀相對進給量之間的定量關系,提出了一種包邊邊界縮進的調整流程,并在包邊機上進行了驗證實驗.

1 包邊過程分析與建模

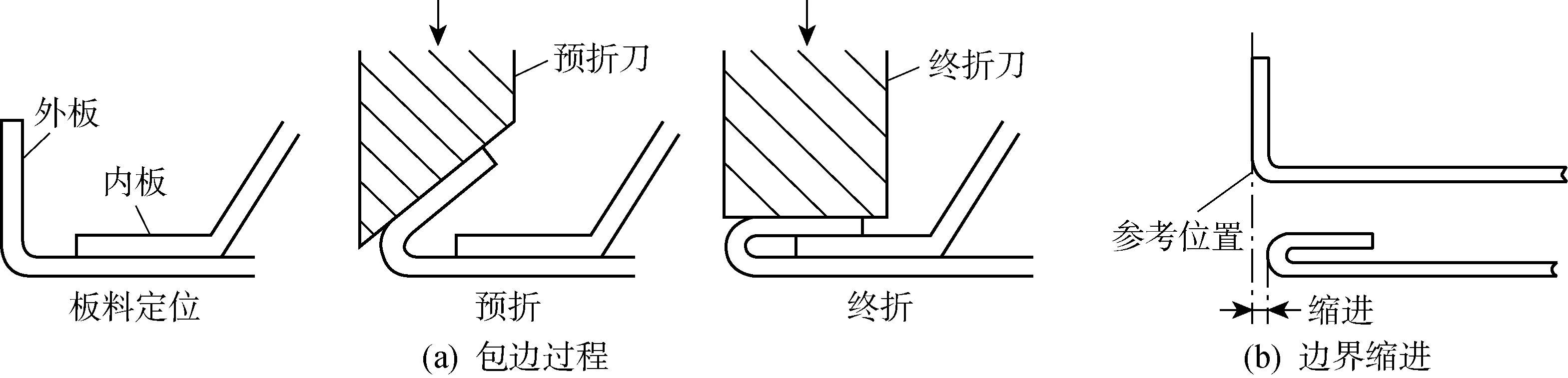

目前,包邊工藝包括包邊機包邊和機器人滾邊2種,其中包邊機包邊因生產效率高、質量穩定而得到了廣泛應用.包邊機包邊的過程一般分為預折和終折2個步驟,其中通常會出現邊界縮進的現象,如圖1所示.

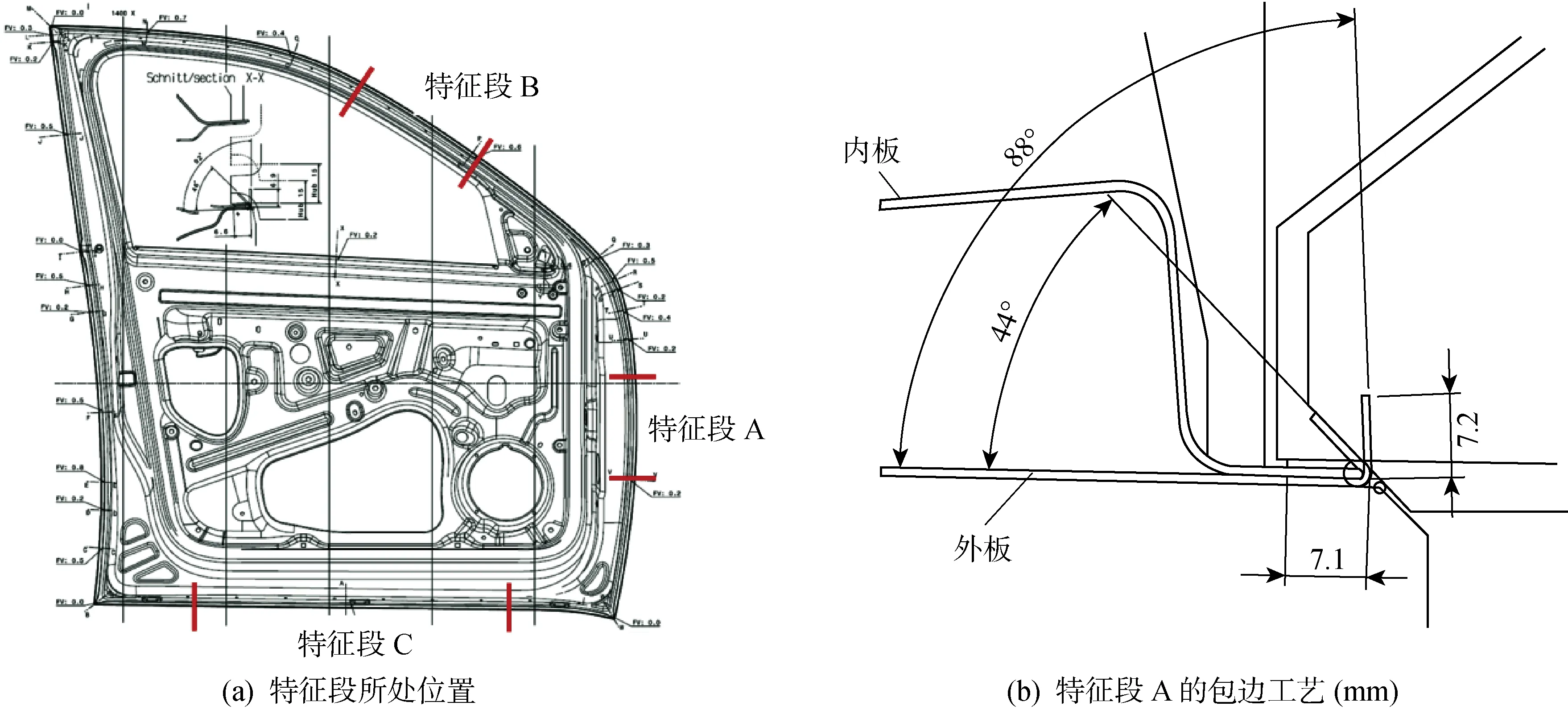

本文選取某車型前門板上的3段作為特征段,按照實際包邊工藝進行建模分析.建模過程中的各種參數均按照該車型的實際生產參數選擇.包邊機預折刀的進給方式為豎直進給,預折角度為翻邊開角的1/2,所選特征段在車門上的位置與特征段A的包邊工藝示意圖如圖2所示,3個特征段的幾何參數見表1.利用AutoForm軟件中的Hemming模塊建立有限元模型.內板和外板的材料均為各向同性汽車用高強熱鍍鋅鋼板材料(HX 180BD+Z100),內板和外板的厚度分別為0.70、0.65 mm.材料的性能參數分別為彈性模量210 GPa,泊松比0.3,屈服強度197 MPa,抗拉強度322.4 MPa, 硬化指數 0.186,各向異性指數 1.68,延伸率40%.模擬中采用Ludwig材料模型,單元類型為厚向11積分點三角形殼單元(EPS11).在模擬完成后,可以得到包邊邊界縮進.

圖1 包邊過程與邊界縮進示意圖Fig.1 Hemming process and boundary roll-in

圖2 特征段所處位置與工藝示意圖Fig.2 Schematic diagram of position of the research area and process

表1 特征段的幾何參數Tab.1 Geometrical parameters of the research area

2 預折刀工作終止位置對包邊邊界縮進的影響

2.1 預折刀相對進給量的定義

為了量化表述預折刀工作終止位置,按照圖3所示的進給方式定義預折刀相對進給量.以包邊前外板為基準,做出邊界縮進為0 mm時的包邊后外板,即包邊后與包邊前外板的底邊和圓角下部是重合的.

如果預折刀工作終止位置與邊界縮進為0 mm的包邊后外板外輪廓相切,則將該位置定義為預折刀工作的標準進給位置,此處的預折刀相對進給量為0 mm;如果預折刀工作終止位置在標準進給位置之上,則定義為欠進給,從終止位置到標準進給位置的豎直距離定義為欠進給時的相對進給量,其為負值;如果預折刀工作終止位置在標準進給位置之下,則定義為過進給,從終止位置到標準進給位置的豎直距離定義為過進給時的相對進給量,其為正值.

圖3 預折刀的標準進給、欠進給和過進給示意圖Fig.3 Regular stroke, under stroke and over stroke of pre-hem steel

2.2 模擬分析

本文在不同的預折刀工作終止位置進行模擬,所得預折刀在不同相對進給量下的包邊邊界縮進如圖4所示.可見,車門上3個特征段的包邊邊界縮進呈現出相似的變化特征.隨著預折刀相對進給量不斷增加,包邊邊界縮進逐漸增大,但其變化呈非線性.當預折刀處于欠進給(相對進給量為負值)時,隨著預折刀工作終止位置的變化,包邊邊界縮進的變化很小,相對進給量從 -1.5 mm增至0 mm時,包邊邊界縮進的增量小于 0.1 mm;而當預折刀處于過進給(相對進給量為正值)時,隨著預折刀相對進給量增加,包邊邊界縮進的變化很大,從而驗證了本文所提預折刀相對進給量的定義方式是合理的.

圖4 包邊邊界縮進與預折刀相對進給量的關系Fig.4 Boundary roll-in versus pre-hem steel relative stroke

因為在預折刀處于過進給時,包邊邊界縮進隨預折刀工作終止位置的變化而變化很大,所以需要重點研究預折刀處于過進給時包邊邊界縮進的變化規律.利用回歸分析方法研究發現,2次函數可以很好地擬合預折刀過進給時包邊邊界縮進與預折刀相對進給量的關系,符合應用要求.因此,本文選用2次函數來擬合上述曲線.其中,特征段A的擬合公式為

y=0.271 4x2+0.038x+0.517 7

(1)

特征段B的擬合公式為

y=0.471 6x2+0.009 5x+0.839 5

(2)

特征段C的擬合公式為

y=0.428 6x2+0.114 3x+0.76

(3)

式中:y為包邊邊界縮進值;x為預折刀處于過進給時的相對進給量,取值范圍為0~1.5 mm.擬合公式的相關系數R2值均在 0.95 以上,表明其相關度很高.

由此可得:在包邊過程中,隨著預折刀相對進給量不斷增加,包邊邊界縮進逐漸增大;在預折刀處于欠進給(相對進給量為負值)時,隨著預折刀相對進給量增加,包邊邊界縮進的增量很小,可以忽略不計;當預折刀處于過進給(相對進給量為正值)時,可以利用2次函數來擬合預折刀包邊邊界縮進與相對進給量的關系,此時,預折刀相對進給量的取值范圍為 0~1.5 mm.

然而,在不同的特征段幾何參數條件下,表征包邊邊界縮進與預折刀相對進給量關系的2次函數表達式是不同的,因此,在實際應用中,可以將車門按照幾何參數的不同分成若干特征段,對每個特征段按照本文的方法進行建模分析,即可得到車門上不同位置的包邊邊界縮進與預折刀相對進給量的2次函數擬合關系式.

3 驗證實驗與應用

3.1 驗證實驗

為了驗證上述方法的正確性和實用性,在包邊機上進行該車型前門的包邊實驗.在實驗過程中,通過增加或減少預折刀安裝位置的墊片,以改變特征段A與特征段B的預折刀工作終止位置.

在實驗前,首先確定特征段A與特征段B在初始狀態下的預折刀工作終止位置.在模擬包邊機的包邊過程中,按照預折刀相對進給量的定義,確定特征段A與特征段B在初始狀態下的預折刀相對進給量分別為 0.5, -0.1 mm.然后,對包邊機上特征段A與特征段B對應的預折刀進行如下操作:

(1) 減少2片墊片(相當于預折刀相對進給量減少1.0 mm);

(2) 減少1片墊片(相當于預折刀相對進給量減少0.5 mm);

(3) 初始狀態;

(4) 增加1片墊片(相當于預折刀相對進給量增加0.5 mm).

因為特征段A在初始狀態下的相對進給量為 0.5 mm,所以減少2片墊片后的相對進給量降低至 -0.5 mm,增加1片墊片后的相對進給量增加至 1.0 mm,特征段B同理.在模擬過程發現,當預折刀處于欠進給時,包邊邊界縮進隨著預折刀工作終止位置的變化很小,因此,在預折刀處于欠進給時,包邊邊界縮進的擬合值可用預折刀標準進給(相對進給量為0)時的擬合值代替.

在上述4種情況下進行包邊實驗,分別測量包邊邊界縮進,并與由式(1)和(2)擬合所得包邊邊界縮進進行對比.特征段A與特征段B上包邊邊界縮進的擬合曲線與實驗值如圖5所示.可以看出,包邊邊界縮進的實驗值與擬合值較吻合,其最大誤差在 0.2 mm之內,符合包邊工藝要求,從而驗證了所提方法的正確性,以及所建有限元模型的可靠性.

圖5 包邊邊界縮進與預折刀相對進給量的擬合曲線與實驗點的對比Fig.5 Comparison between boundary roll-in of regression curves and experimental results

由圖5還可見,當改變預折刀工作終止位置,尤其是增加預折刀相對進給量后,特征段B的包邊邊界縮進的變化較大;而與特征段B相比,在增加相同的預折刀相對進給量后,特征段A的包邊邊界縮進的變化很小.這主要是在初始狀態下特征段A與特征段B的預折刀相對進給量不同的緣故.因此,在包邊機調試的過程中,想要通過改變預折刀工作終止位置來定量調整包邊邊界縮進,就必須關注調試前(初始狀態)的預折刀相對進給量.

3.2 包邊邊界縮進調整流程

通過以上分析,本文提出了包邊邊界縮進的調整流程.當零件之間的裝配間隙不符合要求、需要通過包邊機調試來調整包邊邊界縮進時,只需確定預折刀工作終止位置與邊界縮進的定量關系,就可以得到預折刀工作終止位置的改變量,即堆焊或打磨值,而無需不斷試錯,從而大幅提高了調試效率.具體的包邊機調試流程如圖6所示,其步驟如下:

(1) 獲取待調整區域的包邊邊界縮進與預折刀相對進給量的2次函數曲線.根據待調整區域的幾何參數建立有限元模型,得到預折刀在不同相對進給量下的包邊邊界縮進,再利用2次函數進行擬合,從而得到待調整區域的包邊邊界縮進與預折刀相對進給量的2次函數曲線.

(2) 確定調試前(初始狀態)的預折刀相對進給量.按照預折刀相對進給量的定義得到預折刀相對進給量.同時,在包邊邊界縮進與預折刀相對進給量的2次函數曲線上,根據初始狀態下的預折刀相對進給量標出初始狀態點的位置.

(3) 確定預折刀的調試目標點.以所得初始狀態點為基準,再加上包邊邊界縮進所需調整量可得包邊邊界縮進的調整目標值,見圖6中的水平線,該水平線與以上所得包邊邊界縮進與預折刀相對進給量的2次函數曲線的交點即為預折刀的調試目標點.

(4) 得到預折刀工作終止位置的改變量,即具體堆焊或打磨值.預折刀的調試目標點與初始狀態點的相對進給量的差值即為預折刀工作終止位置的改變量,也就是具體堆焊或打磨值.

圖6 包邊機的調試流程Fig.6 Method of adjusting boundary roll-in

但是,需要指出的是,預折刀工作終止位置的改變量并不是沒有限制的.當預折刀處于過進給且其進給量過大時,包邊外表面會出現較為嚴重的凹陷[8];而當預折刀處于欠進給且其進給量過大時,會出現預折刀相對進給量過小而使得包邊無法成形的情況,因此,預折刀相對進給量的變化范圍宜在 -2.0~2.0 mm之間.如果預折刀工作終止位置在該區間內采用包邊機調整仍無法滿足最終的裝配間隙要求,那么需要通過改變外板零件尺寸的方式來滿足裝配間隙的要求,但其成本會顯著增加.

4 結論

(1) 隨著預折刀相對進給量不斷增加,包邊邊界縮進逐漸增大,但并非呈線性增長.

(2) 在預折刀處于欠進給時,隨著預折刀相對進給量增加,包邊邊界縮進的增量很小;而當預折刀處于過進給時,包邊邊界縮進隨著預折刀相對進給量的變化而變化較大,而且可以利用2次函數很好地擬合包邊邊界縮進與預折刀相對進給量的關系.

(3) 由于預折刀工作終止位置與包邊邊界縮進呈非線性關系,在包邊機調試過程中,想要通過改變預折刀工作終止位置來定量調整包邊邊界縮進,就必須關注調試前(初始狀態)的預折刀相對進給量.