基于多源信息監測的鑿井信息化安全保障技術

何 磊(中國華冶科工集團有限公司, 北京 101760)

1 前言

傳統豎井施工普遍依靠經驗,隨著豎井深度的增加,許多未知的困難和問題將不斷出現,尤其是厚沖積層和高地應力,在很難詳細掌握工程地質及水文地質的情況下,應用信息化施工保障安全是必然的發展趨勢[1]。國內外眾多立井施工的實踐經驗表明:對施工過程中的井壁安全、吊桶運行信息、施工實時信息等問題的及時掌握,是保證安全高效施工的基礎。完整的信息化豎井施工技術應由鑿井全過程的監控系統、井壁安全監測系統、提升系統運行安全監測、工作面環境狀況監測等系統組成。我國豎井施工信息化施工尚處于起步階段,目前尚無真正應用完整的信息化施工的豎井工程。井筒安全監測技術在我國的煤炭礦山應用較多,也多在完成施工的豎井中應用[2],目前還沒有超千米的井筒在鑿井期間進行井壁監測的報道。遼寧省本溪思山嶺鐵礦副井原設計井深1 503.9m,凈直徑10m,掘進荒徑11.2m,為國內井筒直徑10m以上的最深豎井,通過對施工環節各重要部位及運行狀態進行監測,及時發現異常情況并采取措施能保障豎井施工安全,為超深豎井施工技術的優化提供經驗。

2 井架應力、變形監測

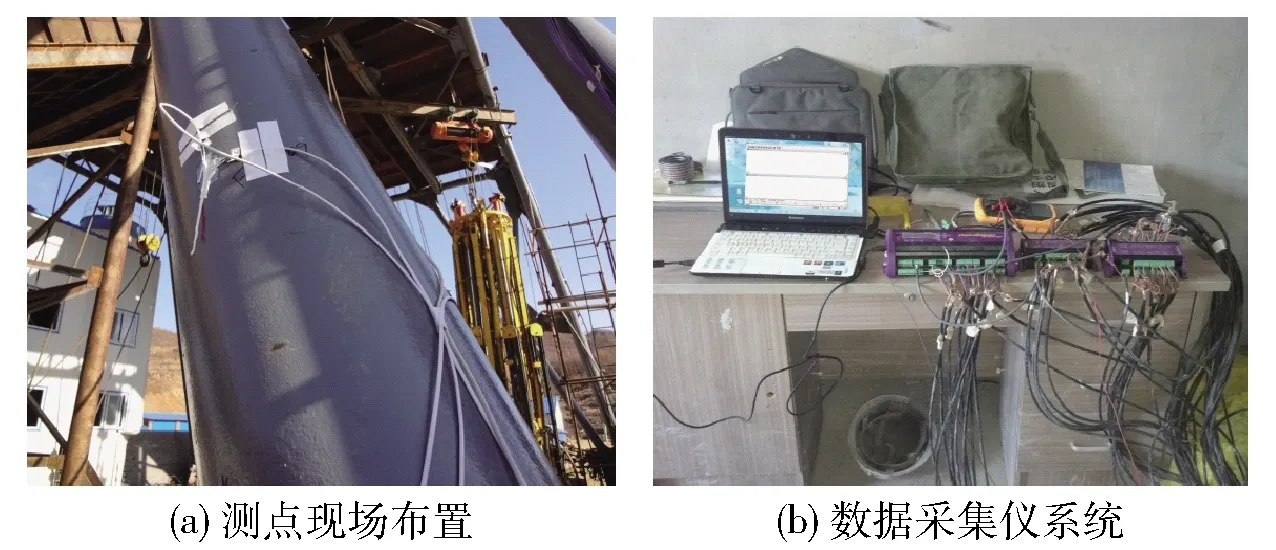

由于目前定型的鑿井井架均不能適用思山嶺鐵礦副井工程[3],為保障超大超深豎井鑿井井架在施工過程中的安全性,基于電阻應變量測的基本原理,采用DATATAKER測試系統,對其關鍵構件受力情況進行測試,隨井筒深度不斷增加研究受力狀態的變化。井架關鍵構件測點現場布置及數據采集儀系統如圖1所示。

圖1 井架正常工況下荷載監測

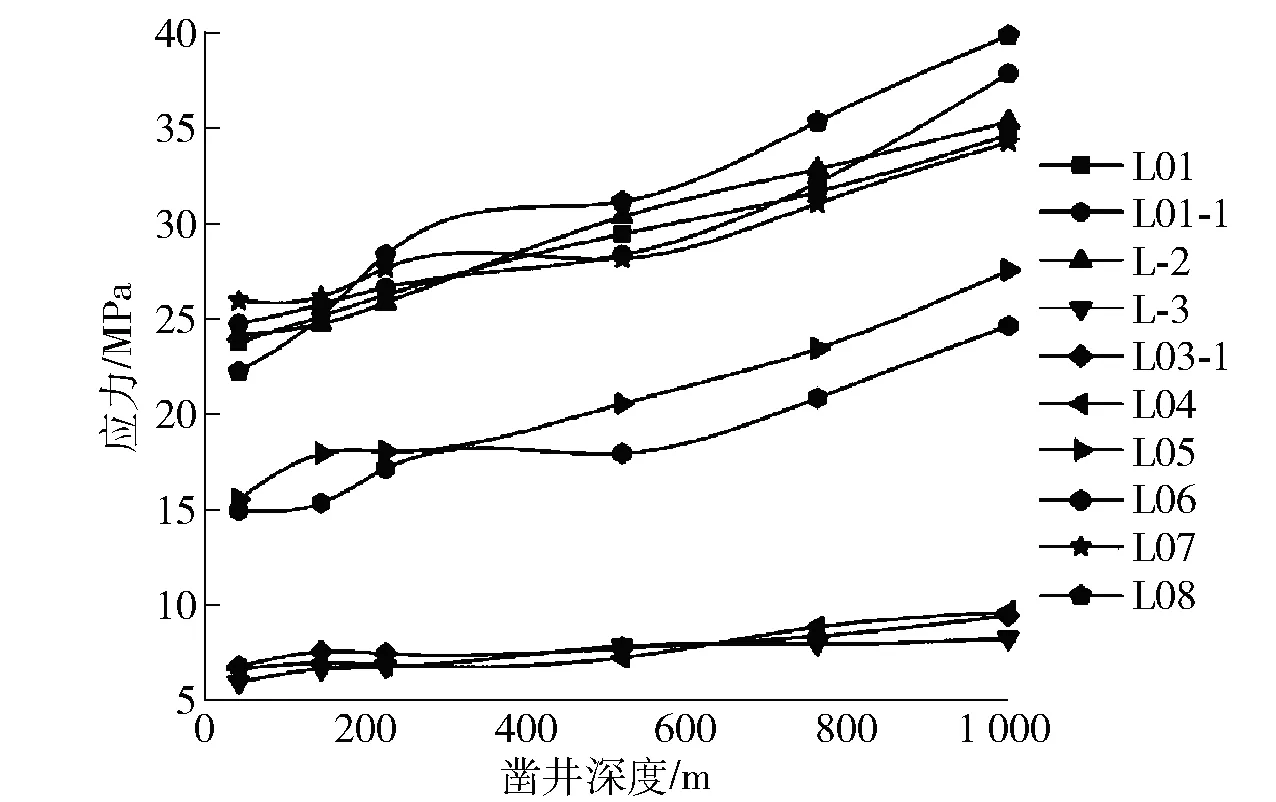

隨著豎井的施工,獲取了不同深度井架受力與變形的數據。以天輪平臺梁為例,其在40m、143m、223m、518m、762m和1 000m 6種鑿井深度工況現場井架天輪平臺梁工作狀態實測分析應力變化曲線,如圖2所示。

圖2 天輪平臺梁不同工況實測應力

分析數據可知,隨著鑿井深度的增大,四根天輪平臺梁的井架現場工作狀態實測分析應力基本上呈線性增長。在鑿井深度1 000m工況時,天輪平臺邊梁的測點L08工作狀態實測分析計算的最大應力為35.3MPa,遠小于Q345鋼材的抗拉設計強度310MPa、比例極限σp和臨界應力278.18MPa,說明在1 000m鑿井深度范圍內的正常工作狀態天輪平臺梁符合設計要求、處于彈性受力階段且都不會發生失穩破壞。

通過井架應力應變系統的監測,新型鑿井井架關鍵構件的應力與應變均被準確監測,保障了井架工作安全。

3 井壁應力應變監測系統

3.1 井壁應力應變監測方案

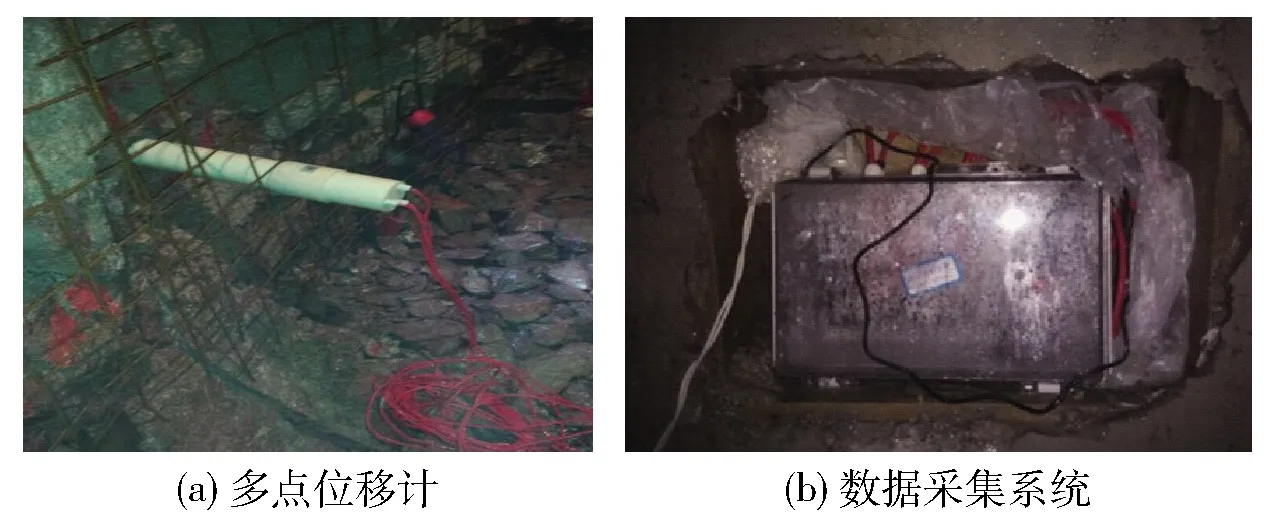

為掌握井筒深部地壓顯現特征及保障井壁安全,防止巖爆等災害對施工安全構成威脅,建立了鑿井期間井壁應力應變監測系統。其方案是通過在井壁后埋設多點位移計,在襯砌結構鋼筋上布置應力計以實現井壁應力監測,數據采集應用無線傳輸方式。井筒圍巖應變監測監測系統主要由鋼筋應力計、多點位移計、數據采集儀及數據接收及處理系統組成。-602m水平為第一個監測布置點,井筒向下每60m布置一個監測點。每一個監測點布置2個多點位移計和2個應力計。多點位移計及數據采集系統現場布設如圖3所示。

圖3 多點位移計及數據采集系統現場布設

3.2 井壁變形監測結果與分析

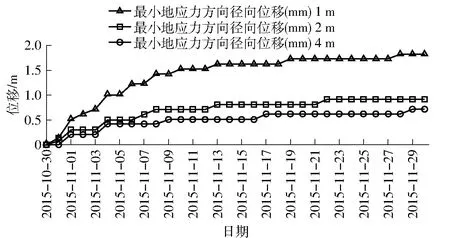

在馬頭門襯砌完成后,將傳感器電纜鑿出后連接到JM3850采集儀上,為不影響井筒施工,將采集儀安放在馬頭門里。查找平衡后,設置離線采集頻率一天采集一次,采集方式為單次采集,最高采集次數1 000次。-782m馬頭門處共安裝個兩個多點位移計和兩個測力計,單個多點位移計3個測點對應3個通道,單個測力計1個通道,共需8個通道,配備一臺JM3850采集儀即可。-782m馬頭門的位移監測結果如圖4、圖5所示。

圖4 -782m馬頭門多點位移計監測結果

圖5 -782m馬頭門多點位移計監測結果

在近井壁表面變形最大,沿徑向向深部其位移變化逐漸減小,但其位移變形0.9mm后,其井筒圍巖變形逐漸減小直至其變形保持穩定。在應變監測初期,其應變在初始監測階段隨時間變化其應變變化大,其應變變化速率較大,隨著時間的變化其應變變化速率逐漸減小,直至圍巖趨于穩定。

3.3 井壁襯砌應力監測數據分析

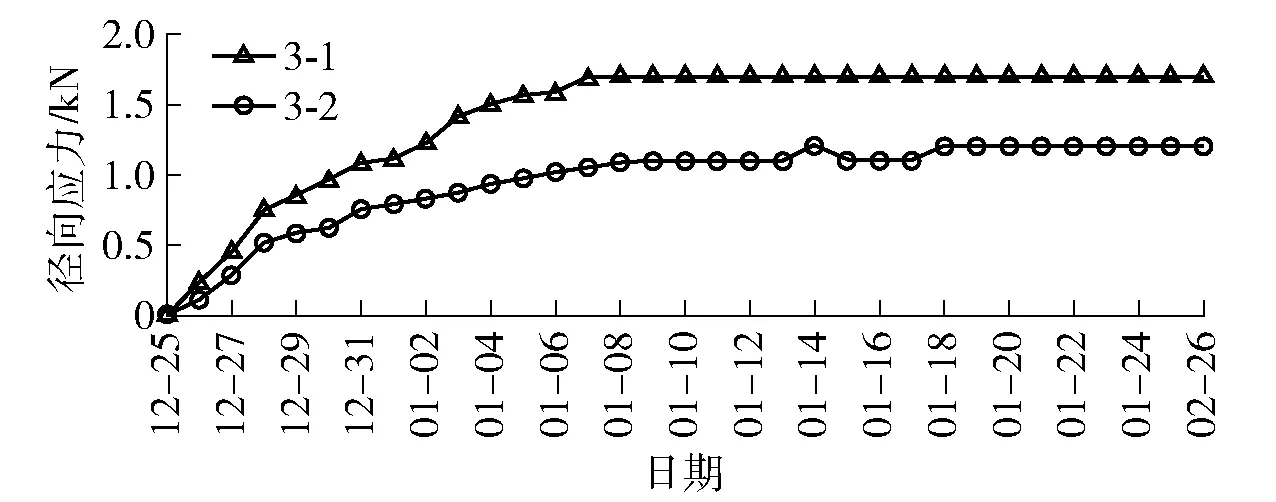

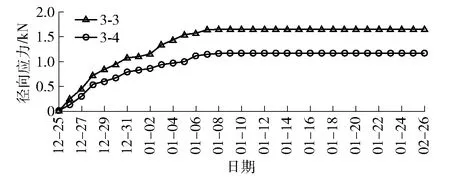

在-782m馬頭門的最大和最小主應力方向安裝4個錨桿測力計,其監測結果如圖6、圖7所示。

圖6 馬頭門錨桿應力計監測數據

圖7 -782m馬頭門錨桿應力計監測數據

從圖6與圖7圍巖受力變化形式上看,其最大主應力和最小主應力方向襯砌層徑向應力變化趨勢基本相同,在井筒開挖后襯砌應力逐漸增大并趨于穩定,監測數據表明襯砌圍巖再度平衡后襯砌層的徑向應力大約為1.6kN,相對于混凝土的強度很小,說明600mm混凝土的井壁結構是合理可行的,足以保證井壁圍巖的穩定。

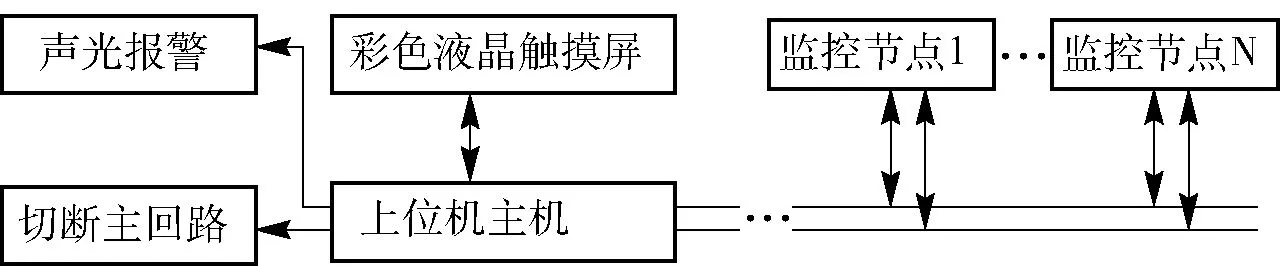

4 吊盤鋼絲繩張緊力在線監控警報系統

目前的鑿井工藝中,豎井施工所需的風水管路及吊盤均通過穩車鋼絲繩懸吊,鋼絲繩受力均衡至關重要。為實現對懸吊鋼絲繩受力情況的實時監測,研發了鋼絲繩張緊力在線監測系統。該系統的總體設計方案為整個系統由上位機(主機)和下位機(監控節點)兩個部分組成,系統采用總線式結構,依據MODBUS通信協議而建設。懸吊吊盤的每根鋼絲繩都需配備一個監控節點,而各個分站節點時刻測量并存儲鋼絲繩拉力和入井深度,得到上位機的命令后,立刻向總線回傳測量數據,完成整個監控系統的任務。總系統框架如圖8所示。

圖8 總系統框圖

思山嶺鐵礦副井施工采用10臺25t穩車提升吊盤,為保障每條鋼絲繩張緊力實時監測,提供全面的數據,設計一套包含10組傳感器的吊盤鋼絲繩張緊力監測系統。該系統使用的壓力傳感器根據井架天輪平臺安裝的天輪軸承座尺寸進行定做。天輪軸承座兩側的壓力傳感器對稱布置,采用高強螺栓固定,在受水平拉力方向焊接鑄鋼塊,減小水平拉力對軸承座的影響。旋轉編碼器通過齒輪、鏈條與天輪軸連接,從而實現鋼絲繩入井深度的計數。安裝完成的壓力傳感器及旋轉編碼器如圖9所示。

圖9 已安裝完成的壓力傳感器與終端顯示

鋼絲繩張力實時監測系統實現對鋼絲繩受力狀態的實時監控,當吊盤起降時可及時獲知鋼絲繩張力值,避免出現個別鋼絲繩長時間處于過載狀態。使得吊盤提升20m用時不超過15min,較傳統吊盤提升節省用時1h以上,節約了工期,創造了良好的經濟效益和社會效益,有力保障了豎井施工懸吊系統的安全,為今后大直徑井筒的施工提供了參考。

5 鑿井期間吊桶運行擺幅監測

5.1 監測方案

隨著井筒深度的增加,吊桶在提升運行過程中擺動幅度有增加趨勢,吊桶碰撞井壁等構筑物的風險增加。為監測吊桶運行擺動,把握超深豎井提升運行規律,設計了一套基于激光位移傳感器和動態信號采集系統的提升吊桶運行擺動測試系統方案。測試方案中通過在吊桶運行滑架下方增設特殊設計的設備平臺,將激光位移傳感器等測試系統元件布置在設備平臺上,具體如圖10所示,現場實測測點(設備布置平臺上激光位移傳感器組)通過信號電纜與動態信號采集儀和PC機相連,實現檢測系統控制和數據傳輸。

根據激光位移傳感器反饋,可獲得兩組吊桶運行過程中滑架上固定點與井壁混凝土表面的實時相對位移數據,利用數學關系即可獲得吊桶運行過程中的橫向擺動量,這里假定托架的橫向擺動與吊桶相一致。由于方案中激光位移傳感器是以吊桶相對井壁的相對位移作為計算吊桶橫向擺動量的依據,實際測試中應盡量避免井筒內壁上的結構物或設備可能造成的干擾,同時在檢測數據處理時過濾掉失真數據。此外,在設備平臺下方安設了一部攝像機,全程記錄吊桶升降過程,通過在吊桶不同位置布置反光測點,后期通過數字圖像處理技術,可以獲得吊桶相對滑架的擺動位移,對激光測距傳感器數據進行修正后可以準確獲得提升吊桶的擺動數據,同時作為輔助視頻信息有助于后期的測試數據處理。

圖10 吊桶運行擺動監測系統

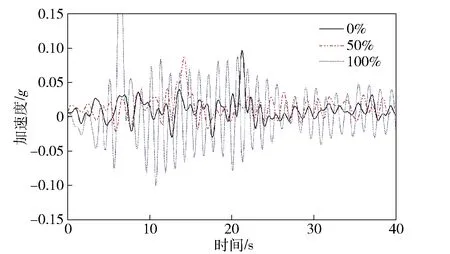

利用設計的吊桶擺動測試系統,進行了-800m水平提升吊桶擺動的現場實測,獲得了不同吊桶裝載狀態及兩種提升速度下的吊桶擺動位移和豎向振動數據,變化曲線如圖11所示。通過數據的初步整理分析表明:在測試條件下吊桶升降過程中一直處于頻率0.4~0.6Hz的豎向振動狀態,其橫向擺動位移較小,最大擺動幅值約10cm。

圖11 不同裝載狀態下吊桶提升豎向加速度變化曲線

通過對測試數據的分析,得出:在測試條件下吊桶升降過程中一直處于頻率0.4~0.6Hz的豎向振動狀態,其橫向擺動位移較小,最大擺動幅值約10cm。吊桶的橫向擺動位移隨著裝載重量、提升速度的增加而呈增加趨勢。吊桶運行過程的擺幅數據為1500m以上深度豎井施工新標準的制定提供了重要依據。

6 結論

通過對大直徑超深豎井施工信息化安全保障體系的構建與應用實踐,得出以下結論:

(1)由井架載荷監測系統、井壁應力應變無線監測系統、鋼絲繩張緊力監測系統及吊桶運行擺動監測構成的鑿井信息化安全保障系統具有可行性,較傳統技術可明顯降低安全風險,實現豎井的安全高效施工。

(2)鋼絲繩張緊力監測系統實現了鑿井懸吊系統鋼絲繩張緊力實時監測,在吊盤升降過程中可防止個別鋼絲繩長時間過載,吊盤提升時間減少了3/4。

(3)思山嶺鐵礦副井施工吊桶升降過程中一直處于頻率0.4~0.6Hz的豎向振動狀態,其橫向擺動位移較小,最大擺動幅值約10cm。吊桶的橫向擺動位移隨著裝載重量、提升速度的增加而呈增加趨勢。