GE公司低排放燃燒室發展概述

GE公司作為商用大涵道比渦扇發動機的主要研發廠商,在低排放燃燒室技術研究和產品研制中取得了巨大的進展,尤其是雙環腔燃燒室和雙環預混旋流燃燒室在工程上的成功應用,為多個商用發動機的研制提供了重要的技術支撐,其技術研發思路和工程研制途徑可為我國低排放燃燒室的研發提供參考。

民用大涵道比渦扇發動機作為干線和支線民用飛機廣泛使用的動力裝置,經過幾十年的發展,在其綜合性能、可靠性、耐久性、經濟性和環保水平等方面都有很大進步[1,2]。而隨著近年來對民用航空發動機使用環保性的強制規定,各大航空發動機公司對污染物排放控制的相關技術,尤其是對燃燒室工作壓力和溫度提高帶來的NOx排放[3]的控制方法研究則更加關注。為了降低民用航空的污染排放,美國從20 世紀70 年代開始執行了一系列國家計劃支持民機低排放燃燒室的基礎研究和技術驗證,并以每15年NOx排放降低50%的速度發展[4],多個低排放燃燒室完成工程研制,發動機通過適航審定實現商業運營,在全球范圍內美國的民用航空低排放燃燒室技術已處于世界領先水平。

GE公司作為美國民用大涵道比渦扇發動機的主要生產商,通過實驗清潔燃燒室(ECCP)、E3、TECH56等研究計劃[5],開展了低排放燃燒組織技術的研究,探索并形成了基于分級分區燃燒的低排放燃燒室研發的技術路線,成功地將相關技術應用于商用渦扇發動機的研制中,成為民用渦扇發動機低排放燃燒室研發的成功典范。

GE公司低排放燃燒室發展歷程

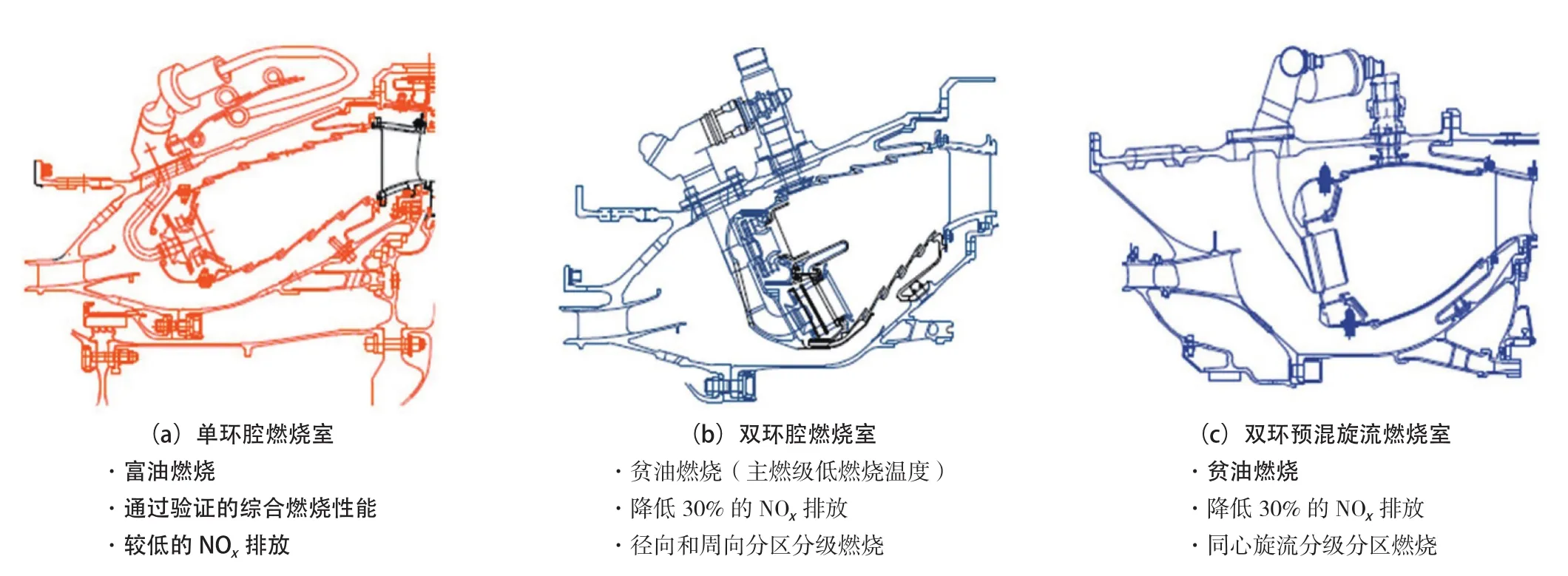

如圖1所示,GE公司的低排放燃燒室技術主要經過了三個階段的發展:第一階段是基于CFM56單環腔(SAC)低排放富油燃燒室(Lower Emissions Rich Burn Combustor,LEC); 第 二階段是基于徑向燃油分級分區燃燒的雙環腔燃燒室(DAC);第三階段是采用同心分級的雙環預混旋流燃燒(Twin Annular Premixing Swirler,TAPS)燃燒室。同時針對不同的裝機對象和更低的污染排放要求,GE公司通過修改燃燒室的部分氣動設計、調整燃油控制方案、采用先進燃燒室材料和制造工藝,優化燃燒室的綜合性能和制造工藝性,進一步降低了發動機的污染排放,提升了燃燒室的使用性能和維修性,從而滿足不同商用發動機的研制需求。

圖1 GE公司低排放燃燒室技術發展路線和技術特征

單環腔低排放燃燒室

如圖1(a)所示,單環腔低排放燃燒室仍是GE公司廣泛使用的低排放燃燒室,采用富油燃燒低排放方案[6,7]。從燃燒組織模式來看,該燃燒室屬于富油-淬熄-貧油(Rich Quench Lean,RQL)燃燒模式。燃燒室的主燃區為富油燃燒,從而確保燃燒室獲得較低的CO和HC排放,及良好的點火性能;同時,在富油燃燒狀態下,主燃區的燃燒溫度相對較低,燃燒區內幾乎沒有用于生成NOx的自由氧,NOx的生成量也相對較少。當燃氣流出主燃區后,迅速被摻混空氣稀釋(淬熄)成均勻的貧油混合狀態,并進行燃燒。在淬熄過程中燃氣與摻混空氣的快速、均勻混合是該燃燒組織的技術關鍵,通過快速的混合可以有效地減少燃氣摻混和燃燒時間,避免燃氣在近化學當量比的狀態下燃燒,從而減少近化學當量比下高溫燃燒生成大量的NOx。LEC燃燒室較CFM56發動機的第一代燃燒室NOx排放降低了25%~50%。

燃燒室仍采用CFM56燃燒室的典型結構,包含單通道擴壓器、雙級旋流器、氣膜冷卻火焰筒。火焰筒壁上開有主燃孔和摻混孔,為了讓摻混空氣加速混合,將后排的摻混孔前移到主燃孔后,同時在原來的摻混孔段增加了局部冷卻直孔,對火焰筒壁的冷卻進行了優化。

雙環腔燃燒室

為了進一步減小發動機的NOx排放,GE公司基于ECCP計劃和E3計劃的研究成果,開展了雙環腔燃燒室的研制,并在CFM56-5B上完成試驗驗證。所謂雙環腔燃燒室是指火焰筒頭部沿徑向有兩個并行燃燒區, 外側的為預燃級,內側的為主燃級,如圖1(b)所示。從燃燒組織模式來看,主要采用徑向分級供油、分區貧油燃燒的模式。在低工況下,僅由外環腔值班級供油,在中間工況以上,兩環腔同時供油。低工況下的外環腔燃燒區具有較高的點火燃燒油氣比,使燃燒室獲得良好的點火性能且燃燒效率高,CO和UHC排放量很低。同時,整個火焰筒處于低狀態貧油燃燒,NOx排放量也非常有限。而在中間工況及大工況時,兩環腔中均供油,燃油混氣的停留時間較短,因而可減少大工況下的NOx排放物。由試驗得出:與原單環腔燃燒室相比可有效降低NOx排放達 40%左右。

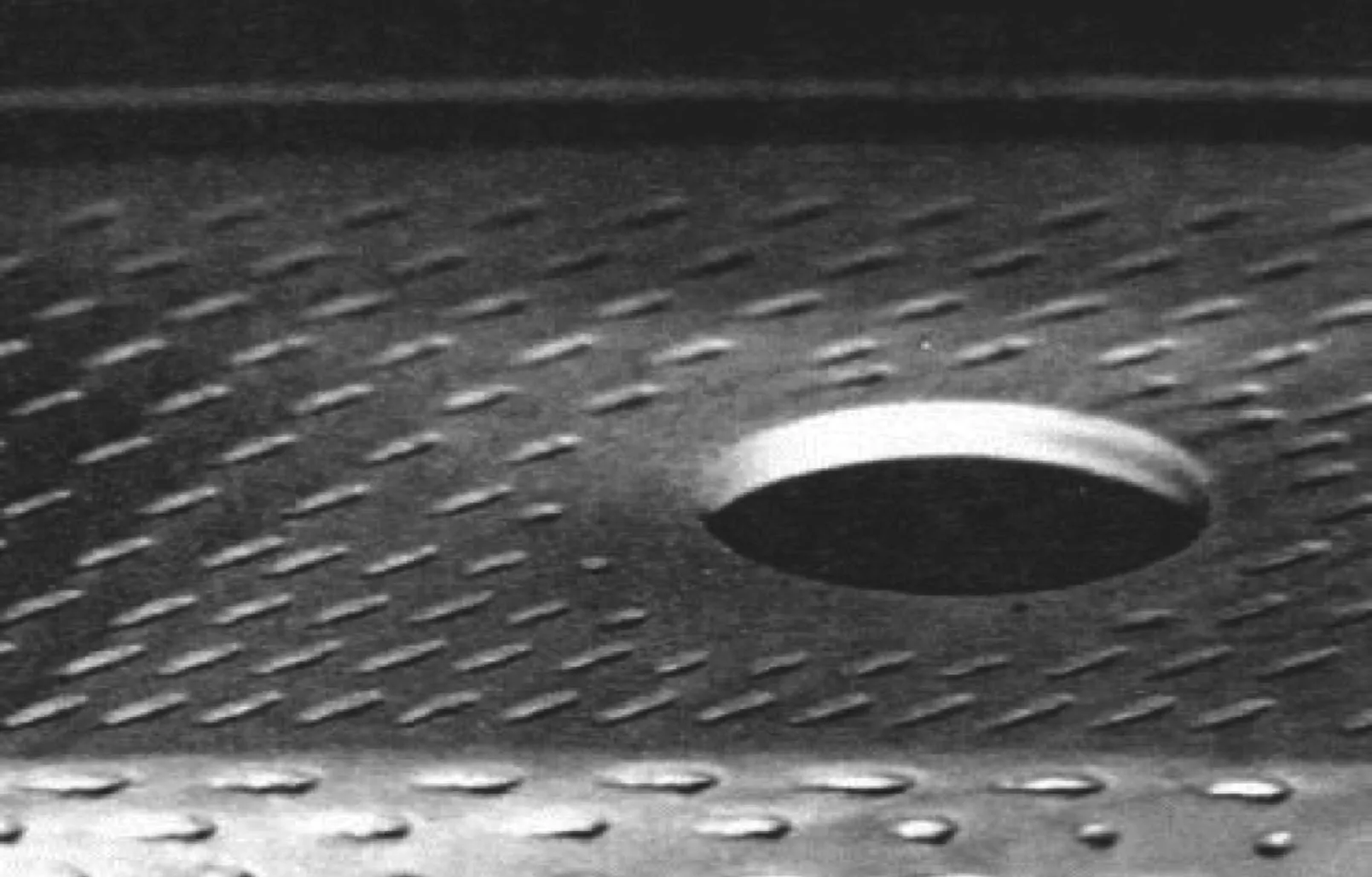

配裝DAC燃燒室的CFM56-5B2發動機于1995年交付商業運營。而真正對DAC技術發展和工程應用起到促進作用的則是GE90發動機的研發。GE90發動機是GE公司的超大推力渦扇發動機,主要用于波音777。GE90的燃燒室為雙環腔結構,其燃燒室結構包括雙通道的分流式擴壓器、雙環腔火焰筒;而各環腔頭部仍采用GE公司典型的雙級旋流器結構;火焰筒采用GTD222材料鑄造而成,保留主燃孔和摻混孔;冷卻則采用復合角度的多斜孔冷卻結構,如圖3所示。兩股空氣通過這些斜孔流入火焰筒時,對火焰筒提供有效的冷卻,在大幅減少火焰筒冷卻空氣量(較氣膜冷卻減少40%)的同時,有效地調節了燃燒室出口溫度的均勻性。由于采用雙環腔結構,火焰筒的燃燒容腔增大,其長度也有所縮短,GE90在與其推力相當的發動機中,燃燒室最短[8,9]。此外,由于采用內、外環噴嘴一體化設計,連續流動的預燃級燃油可在全狀態下冷卻噴嘴柄,從而防止和減少主燃級噴嘴結焦、積炭,而燃油調節控制機構則設計在一體化噴嘴桿中。

圖2 GE90采用多斜孔冷卻的鑄造火焰筒壁

GE90發動機的燃燒室的工程設計經驗為后續GE公司低排放燃燒室的研發奠定了良好的基礎,尤其是分級供油分區燃燒概念、多孔冷卻的火焰筒壁和一體化燃油噴嘴,為后續TAPS燃燒室的研制提供了重要的技術參考。

雙環預混旋流燃燒室

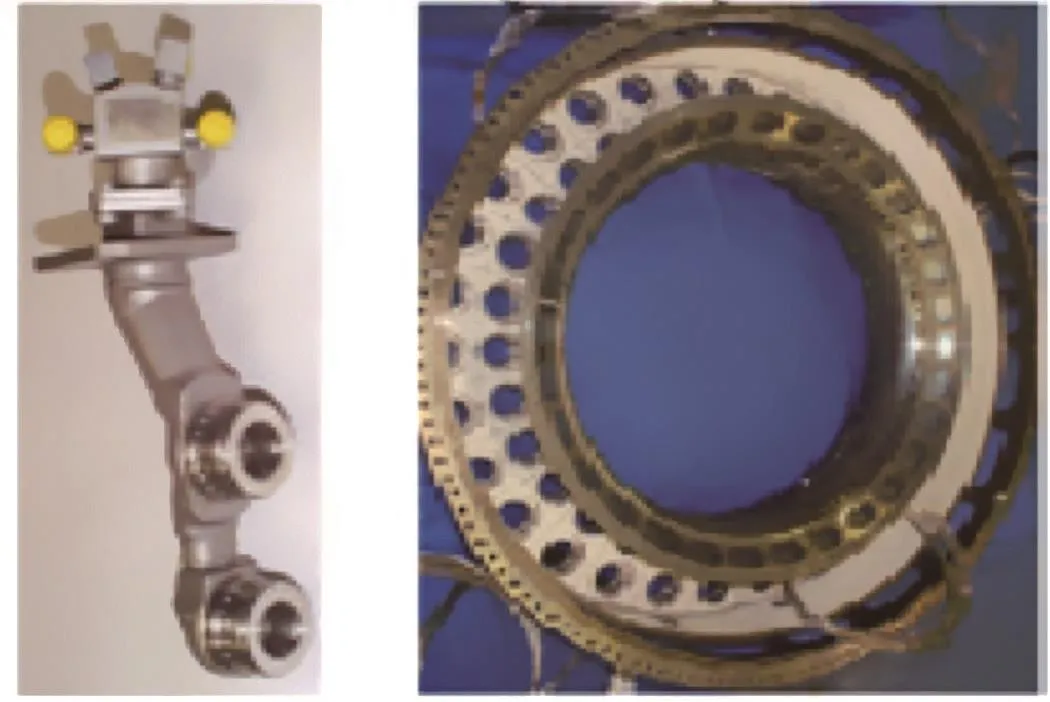

雙環預混旋流燃燒(TAPS)是一項富有創新性的技術,其概念源自GE公司同美國國家航空航天局(NASA)共同資助的“先進亞聲速技術”(AST)和“超高效發動機技術”(UEET)項目。TAPS技術曾在GE90(DAC構型,如圖3所示)和CFM56-7B(SAC構型,如圖4所示)發動機上進行過階段性驗證[10-12],通過相關試驗確定了TAPS燃燒室的同心徑向分級結構和分級供油分區燃燒的燃燒組織模式。

圖3 GE90(DAC構型)的TAPS燃燒室驗證部件

圖4 CFM56-7B(SAC構型)的TAPS燃燒室

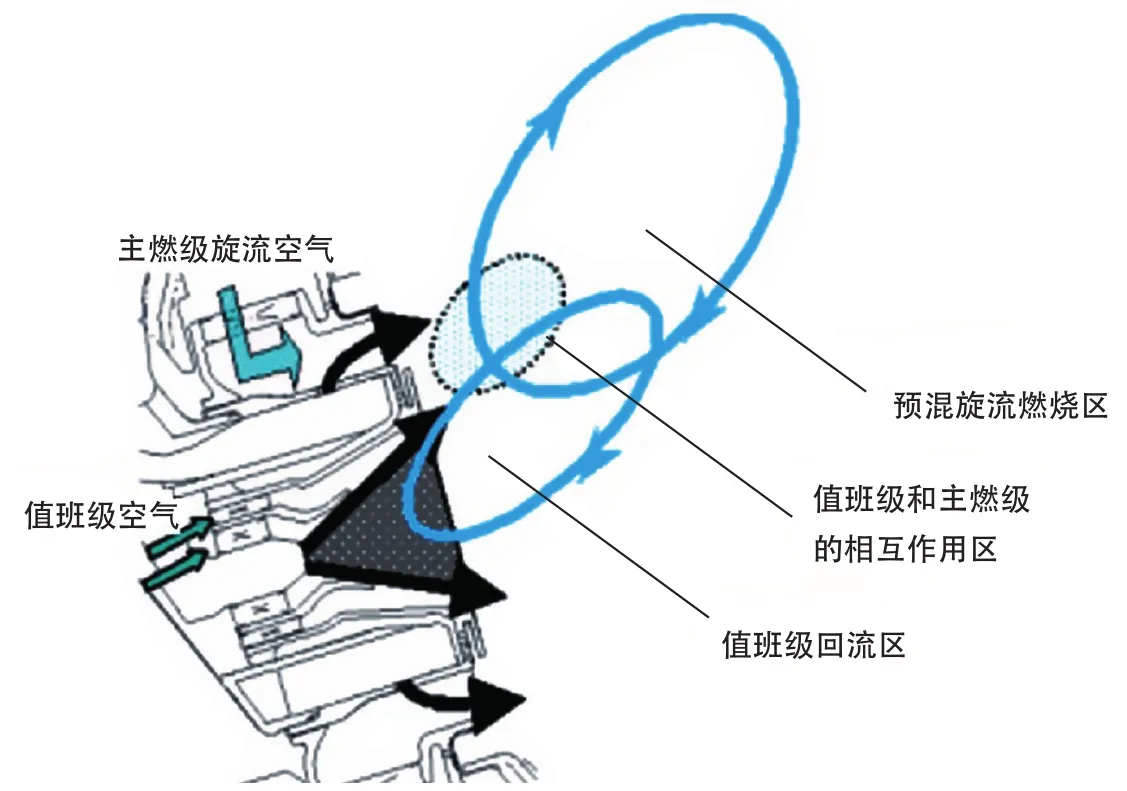

TAPS燃燒室工作的關鍵在于與值班級一體化設計的燃油噴嘴可以實現兩級供油——值班級和主燃級供油(如圖5所示)。值班級在發動機工作的全周期提供燃油實現燃燒,值班火焰通過兩級嵌套旋流器和壓力霧化的燃油噴嘴的匹配獲得,在低工況下值班火焰將為燃燒室獲得良好的點火特性,在中間狀態下則降低燃油流量進行燃燒,為主燃級提供穩定點火源。而主燃級燃油則由多個獨立的射流噴嘴提供,在中間工況以上與來自主燃級旋流器的空氣進行均勻的混合,從而實現燃油的預混燃燒,這時值班級火焰將被主燃級火焰包裹,整個火焰筒處于貧油燃燒狀態,從而獲得較低的NOx排放。

圖5 TAPS燃燒室的分級供油燃燒組織模式

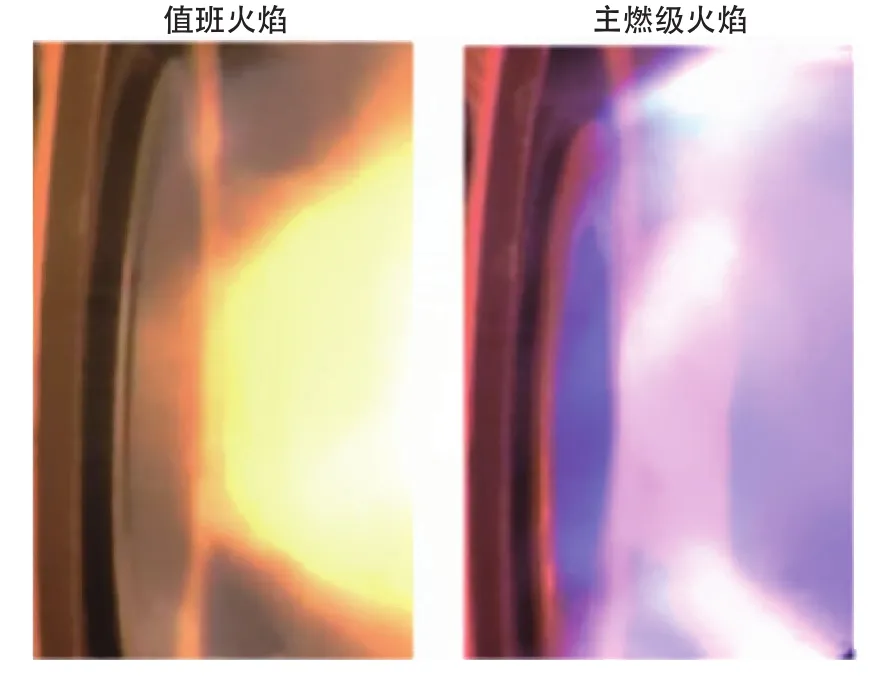

圖6 TAPS燃燒室值班火焰與主燃級火焰形態

TAPS燃燒室可以利用兩個獨立的燃燒區獲得優異的燃燒穩定性和較低的污染排放(如圖6所示)。值班級在低工況采用富油燃燒,如圖6中黃色火焰所示,在這個模式下工作可以提供優異的燃燒穩定性,避免發動機出現推力的迅速衰退,以及保證在發動機惡劣氣候條件下可以在低狀態下的穩定工作。而明亮的藍色火焰則意味著主燃級在貧油模式燃燒,燃燒室可以獲得非常低的污染物排放[13,14]。因此,針對不同的工況,燃燒室通過值班級和主燃級的燃油分級供給和匹配,將獲得良好的燃燒特性和較低的污染排放。

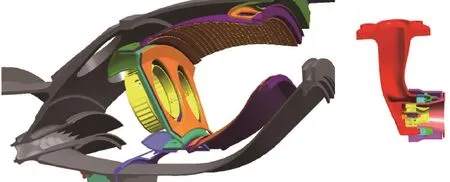

目前,TAPS燃燒室已發展了三代。第一代TAPSⅠ燃燒室以滿足寬體客機發動機GEnx的研制為目標,并已成功應用于GEnx-1B、GEnx-2B和 GE90-94B發動機燃燒室的設計中,其NOx排放經試驗驗證比CFM56第一代燃燒室降低了50%,而燃燒室的燃燒效率、出口溫度分布、慢車貧油熄火和耐久性等與常規燃燒室相當[15]。在結構上,GEnx的TAPSⅠ燃燒室與傳統燃燒室基本相同,主要采用末級導流葉片的一體化的單通道擴壓器和多斜孔的火焰筒[16](如圖7所示)、分體焊接的一體化燃油噴嘴、采用雙總管結構實現值班級和主燃級燃油供給的調節。

第二代的TAPSⅡ燃燒室主要是針對窄體客機的LEAP系列而發展的新一代低排放燃燒室,GE公司基于第一代TAPS燃燒室所取得的成功技術,借助于計算流體力學(CFD)手段,主要是先進的大渦模擬(LES)數值模擬方法,對燃燒室的燃油噴嘴和油氣的摻混特性進行優化。優化的燃油與空氣摻混特性,可有效地避免燃燒室內部熱點和局部富油燃燒可能造成NOx排放的增加,因此TAPSⅡ燃燒室的NOx排放量比CAEP/6標準低50%[17]。同時,優化的組織模式將燃油與空氣混合在一個更大的燃燒容腔內,使燃燒室獲得了更好的出口溫度分布特性。如圖8所示,TAPSⅡ燃燒室結構上依然延續采用末級導流葉片的一體化擴壓器和多孔冷卻火焰筒,主要針對燃油噴嘴和總管結構進行了優化,將燃油分配器(調節閥)集成到帶有旋流器的一體化噴嘴當中,噴嘴內部采用兩個壓力閥對提供給值班級和主燃級的燃油流量進行分配,每個噴嘴的入口處放置一個止逆閥,當發動機停車后可及時關閉燃油供給,避免噴嘴內的燃油泄漏到高溫的燃燒室內部。同時噴嘴設計中包含隔熱結構和一體化的吹掃結構,將有效地避免噴嘴內部出現燃油的結焦[19]。

圖7 GEnx的多斜孔火焰筒

圖8 TAPSⅡ燃燒室和與旋流器一體化的燃油噴嘴

圖9 3D打印的燃油噴嘴

第三代TAPSⅢ燃燒室主要是應用于波音777X飛機的GE9X發動機上。該燃燒室采用了重新設計的頭部霧化裝置,針對低排放燃燒可能出現的自燃情況,修改了防自燃裝置的設計。與傳統燃燒系統相比,該模式下空氣和燃油在燃燒前充分混合,可實現貧油燃燒及更少的NOx排放。由于采用了新的技術和材料,TAPSⅢ燃燒室在減少冷卻空氣的同時,讓更多空氣進入混合器,由于混合器中的額外空氣有助于支持貧油燃燒、降低排放,這使GE9X發動機的NOx排放量比CAEP/8標準要低30%。 而與上一代TAPS燃燒室相比,GE公司在TAPSⅢ燃燒室上實現了陶瓷基復合材料(CMC)和增材制造技術的工程應用。如圖9所示,GE9X燃燒室采用了19個3D打印的燃油噴嘴組成,均由3D打印一次成形,而不是由20個單獨部件焊接而成。再加上結構的優化,其質量減輕了25%,尤其是噴嘴頭部的隔熱結構和分層供油流道的打印成形,有效地提升了燃油噴嘴的品質。同時,燃油總管采用外置的燃油分配器設計(如圖10所示),避免了燃燒室高溫對燃油噴嘴流量分配器功能的影響。在火焰筒的設計中采用了CMC燃燒室襯套,并完成了試驗驗證[20],這是商用噴氣發動機首次采用完整的CMC燃燒室襯套,這些襯套都經過了遠超出實際運營條件的動態載荷水平測試,具備了工程應用的條件。

圖10 GE9X的TAPSⅢ燃燒室結構和燃油總管

GE公司低排放燃燒室研發特點

高度重視低排放燃燒技術預研

GE公司的低排放燃燒室計劃始于20 世紀70年代中期。最初開始于NASA 發起的ECCP計劃和E3計劃,主要是研發雙環腔燃燒室,相關的技術已在CFM56-5B 和CFM56-7B發動機上應用。后續GE公司通過NASA的“先進亞聲速技術”和“超高效發動機技術”項目[18],以及TECH56、GEnx和LEAP56等計劃研究,基于單環腔燃燒室(SAC)和雙環腔燃燒室的后續發展型,開展TAPS燃燒室設計和試驗驗證,提升相關技術的成熟度,為TAPS燃燒技術在工程上的應用提供了重要的技術參考。由此可見,低排放燃燒室的技術發展離不開先進技術預研項目的支撐。

基于良好技術基礎促進創新發展

40余年來,GE公司將分級供油分區燃燒作為低排放燃燒室的基本燃燒組織模式,逐步開發了基于分級分區的DAC和TAPS燃燒室,目前TAPS技術作為基于該概念的優秀低排放燃燒組織模式,已經實現了工程應用。同時,GE公司重視已有技術的繼承與發展,在燃燒室的氣動和結構設計上延續原有的技術方案,加快了低排放燃燒室工程研發。例如,在TAPS燃燒室值班級設計中采用了CFM56的雙級旋流渦流器方案、火焰筒采用了多斜孔的冷卻結構等。技術的繼承、應用和發展,使GE公司的低排放燃燒室的NOx排放進一步降低,燃燒室維修性、耐久性和燃燒性能進一步提升。由此可見低排放燃燒室的研發并不是重新設計,而應該基于某一低排放概念,借鑒和繼承已有的關鍵設計技術,整合發展出適應商用發動機設計要求的燃燒室。而GE公司正是采用這種思路發展低排放燃燒室,并在商業發動機領域取得技術領先的。

采用先進的研發手段為設計提供技術支撐

先進的設計和試驗手段一直是燃燒室研發的必要條件,在GE公司的低排放燃燒室研制中,新的設計和試驗手段被不斷引入,例如在TAPSⅡ燃燒室的研發中,先進的大渦模擬數值模擬方法被引入,采用大渦模擬方法對燃燒室流量分配和燃燒組織模式的優化,使得TAPSⅡ燃燒室在適應窄體客機發動機設計要求的同時,有效獲得更低的NOx排放。同時,在TAPS燃燒室研發中,光學測試方法的應用有效地提升了對分級分區燃燒的認知,對于優化燃燒組織模式和各工況下的燃油匹配方案提供了重要的技術參考,對于加快TAPS燃燒室的研制進度、提升其技術成熟度起到了重要的作用。

采用先進材料和加工技術提升產品的質量和競爭力

目前,GE公司航空制造中最為依賴的兩大技術,是陶瓷基復合材料和增材制造技術。GE公司將陶瓷基復合材料有效地應用到燃燒室內襯上,這種材料制成的零部件密度只有金屬合金的1/3,可以承受超過2000℃的高溫,燃燒室的冷卻空氣因此可以大幅降低,從而有效減輕發動機的質量,提高燃油效率。而采用3D打印的一體化噴嘴則已成為TAPS燃燒室的標志性部件,其耐用性是傳統的5倍,質量卻只有25%,而且 3D打印可以將數十個小部件組成的一個零部件直接打印成一個完整零部件,可以突破制造工藝上的局限,有效提升設計的實現能力。CMC材料和3D制造技術在燃燒室上的應用只是GE公司眾多先進材料和加工技術應用在航空發動機設計和制造中的縮影,正是這些先進技術的使用才有效地提升了GE公司燃燒室產品的品質和技術競爭能力。

結束語

GE公司通過多個研究計劃和發動機型號的研發,在商用發動機低排燃燒室設計技術上取得了巨大的技術進步。目前,TAPS燃燒室已成為投入商業使用的最先進的低排放燃燒室之一,具有優異的燃燒性能、較低的NOx排放、良好的維修性和耐久性。尤其是TAPSⅢ燃燒室在商用發動機GE9X上的應用,將進一步提升其低排放燃燒室的工程技術水平。而我國在低排放燃燒室的研發上仍處于起步階段,雖然在低排放燃燒組織機理方面開展了大量的研究,但在工程研制和驗證方面的工作上仍有欠缺。因此需要針對低排放燃燒組織技術開展基礎技術研究、工程驗證,同時加強燃燒室關鍵材料和制造工藝的研究,從而加速低排放燃燒室的研發和發動機適航取證,以滿足我國大型客機對先進大涵道比商用航空發動機的需求。