XF9-1驗證機的設計特點及其關鍵技術

作為日本發展下一代空中優勢戰斗機的關鍵系統之一,全新研制的XF9-1發動機驗證機在近期的地面測試中達到了設計要求的推力指標,并具有超越最初設計目標的發展潛力,標志著日本航空發動機技術逐漸接近世界先進水平。

日本防衛省采購、技術和后勤裝備廳(ATLA)于2018年11月13日在東京航展期間舉辦的防務技術研討會上公開表示,由石川島播磨重工(IHI)研制的XF9-1驗證機在地面臺架試車中,最大推力達到了107.8kN,最大加力推力超過了147kN。可以看出,日本航空工業近年來在軍用航空發動機的研制中取得了顯著進步,從自行設計高性能核心機到獨立制造首臺驗證機,目前進入了全面的性能測試和數據分析階段,已經具備了為下一代戰斗機研制新型高推重比發動機的能力。

處于測試階段的XF9-1驗證機外形圖

未來作戰需求

XF9-1驗證機的設計與研制是日本防衛省著手發展下一代戰斗機的重要預研項目之一。早在2005年,ATLA就開始制訂未來戰斗機關鍵技術的長期發展規劃,希望在2030年前后自主研制出下一代空中優勢戰斗機,逐步取代三菱重工(MHI)生產的F-2戰斗機。針對未來作戰需求,ATLA在全面評估了本國航空工業自主研制的基礎和能力后,重點開展了氣動布局、推進系統和武器載荷艙等關鍵技術的預研工作。

作為預研工作的重要一步,ATLA設計和研制了一架先進技術驗證機ATD-X。就動力裝置而言,該機采用兩臺IHI自行研制的XF5-1渦扇發動機,在2016年實現首飛。XF5-1發動機的最大推力為49kN,質量為650kg,推重比為7.8,在尾噴口裝有偏流片,用于研究推力矢量控制技術。

隨著驗證工作的逐步推進,ATLA開始著手制訂自主研制下一代空中優勢戰斗機的研制計劃,初步命名為F-3計劃,并稱之為“六代機”,重點突出信息化(Informed)、智能化(Intelligent)和快速反應(Instantaneous),簡稱為3I。從作戰想定看,F-3戰斗機將是一種以奪取制空權為主要任務的多用途戰斗機,依靠強大的態勢感知能力和優異的機動性,可以執行遠程空中打擊、快速空中攔截和對地打擊等任務。

根據2016年年底公布的26DMU設計方案,F-3戰斗機為一種重型多用途戰斗機,與當前采購的F-35A戰斗機形成高低搭配,該機將采用兩臺高推重比渦扇發動機,具有較寬的速度范圍和優異的機動性能,最大馬赫數(Ma)為2,在飛行性能方面重點突出續航能力和武器載荷能力。

從推進系統的設計來看,ATLA基于F-3戰斗機的戰術性能需求,參照美國F-22戰斗機的F119發動機設計水平,對于全新研制一種高性能輕型渦扇發動機提出了一些主要設計要求:

● 降低發動機的迎風面積,通過減小發動機最大外徑,減小機身占用空間,充分利用戰斗機的有限內部空間裝載武器,從而有效減小戰斗機的浸潤面積,降低飛行阻力,實現了超聲速巡航,同時有助于增強戰斗機的隱身性能;

● 提高單位推力,一方面利用高性能的壓氣機實現較高的總增壓比,另一方面通過采用先進的高溫合金材料,大幅度提高渦輪前燃氣溫度,借此達到世界一流的推力性能,保證下一代戰斗機具備高機動性,同時確保工作的可靠性;

● 具有高推重比,在確保推力性能的基礎上,優化發動機結構和材料,盡可能減輕發動機質量,提高推重比;

● 產生足夠的供電功率,通過設計新型發電系統,為未來戰斗機的機載雷達和電子設備提供持續、充足的電力供給;

● 研究軸向推力矢量技術,在未來戰斗機發展中可以根據需要選擇安裝推力轉向噴管,為戰斗機構型設計提供支持。

根據下一代戰斗機的發展規劃,ATLA分3個階段授予IHI研制高性能渦扇發動機的合同。2010財年,IHI按照“下一代發動機主要部件的研究原型”合同,先后突破了高溫材料、先進冷卻技術、數字式電子控制等關鍵技術,實現了核心機關鍵部件的性能指標。2013財年,IHI按照“戰斗機發動機核心機研究原型”合同,開始設計和制造核心機,并在測試中達到了設計要求的性能。2015財年,IHI按照“戰斗機發動機和系統的研究原型”合同,圍繞核心機研制了風扇、低壓渦輪、加力燃燒室和尾噴管等部件,組裝出一臺完整的XF9-1驗證機。

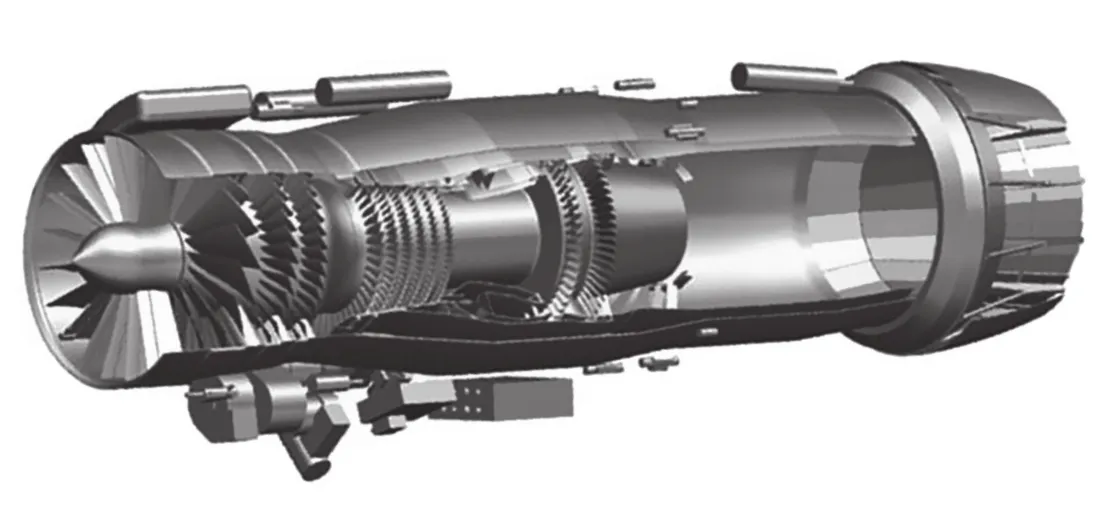

XF9-1驗證機的立體剖視圖

總體設計特點

從總體結構來看,XF9-1驗證機是一型雙軸渦扇發動機,與美國空軍現役F-22戰斗機上使用的F119渦扇發動機基本類似,可以看作是對標F119發動機的一次逆向仿制。在掌握零部件設計的基礎上,首先通過核心機實現設計目標,然后穩步制造出驗證機。

XF9-1驗證機采用3級風扇、6級高壓壓氣機、1級高壓渦輪和1級低壓渦輪,高壓轉子與低壓級在工作中采用對轉方式。它的進口直徑約為1m,在核心機(高壓渦輪進口截面)的最大直徑約為1.09m,比F119發動機的直徑1.2m要小。核心機的長度約為1.5m,包括加力燃燒室在內的發動機總長度約為4.8m,比F119發動機的長度5.16m要小。

目前,IHI尚未公開XF9-1驗證機的空氣流量和涵道比,考慮到壓氣機和渦輪的級數與F119發動機相同,但進口直徑減小,因此空氣流量會相應減少。與F119發動機的涵道比0.3相比,XF9-1驗證機的涵道比估計為0.2~0.25。

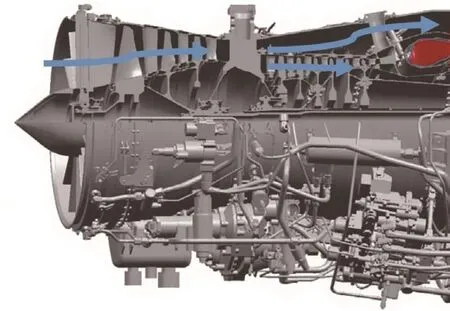

XF9-1驗證機采用了3級風扇,并在進口處設計有進口導流葉片。為了降低雷達截面積(RCS),進氣道在設計時采用了抑制雷達波反射的措施。

與F119發動機相比,XF9-1驗證機具有相同的風扇和壓氣機級數,在級負荷和效率設計水平相當的前提下,考慮到空氣流量有所減少,因此總增壓比應該略有增加,有助于提高熱力循環效率。

XF9-1驗證機的壓氣機部分示意圖

有資料表明,XF9-1的風扇和壓氣機采用了整體葉盤結構,取代了笨重的榫頭結構,減小了輪緣處的徑向高度,消除榫頭結構產生的氣流損失,可以提高效率。同時,發動機的零件數目大大減少,提高了發動機的推重比。

燃燒室為短環形,采用了浮壁式結構的火焰筒,利用對流和氣膜進行復合冷卻,可以消除高溫產生的熱應力對壽命的影響,改善火焰筒的耐久性。

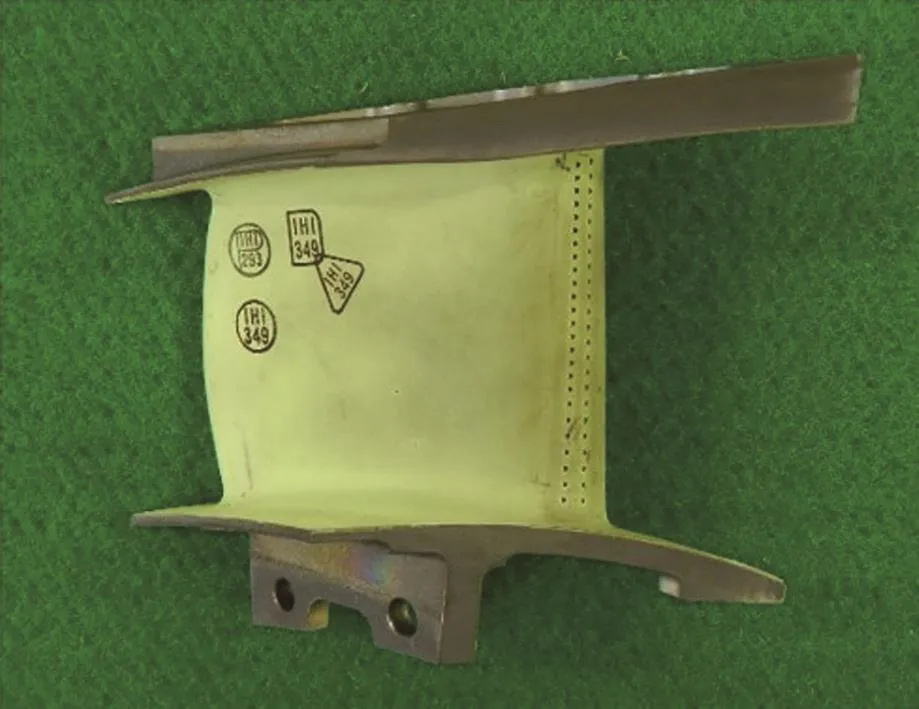

作為高性能發動機的重要標志,XF9-1驗證機通過采用高溫材料和冷卻技術實現了1800℃的渦輪前溫度,有效地提高了單位推力。為了保證在工作中能夠承受如此高的溫度,高溫渦輪的導向器葉片和轉子葉片采用了鎳基高溫合金制造,渦輪盤采用了自行研制的TMW-24鎳鈷高溫合金制造,渦輪機匣采用了碳化硅增強陶瓷基復合材料,同時,高溫渦輪的導向器葉片和渦輪葉片采用了空心冷卻和氣膜冷卻設計,可有效降低高溫燃氣直接沖擊渦輪葉片表面的溫度。

與F119發動機類似,XF9-1驗證機將低壓渦輪與高壓渦輪的旋轉設計為相反方向,即低壓轉子與高壓轉子對轉。這種設計一方面可以減少各級之間的燃氣流轉彎導致的損失,提高了渦輪效率,同時可以簡化結構;另一方面,可以使發動機在戰斗機機動飛行時抵消大部分作用在高壓轉子和低壓轉子上的陀螺力矩,減小發動機傳遞到機身的力矩,從而提高飛機的操縱品質。

目前,XF9-1驗證機采用常規的收斂擴散形噴管,未來有可能在技術發展成熟的基礎上,換裝推力矢量噴管。

沿襲XF5-1發動機的技術,XF9-1驗證機采用全權限數字式電子控制(FADEC)系統,可以與未來戰斗機的飛控系統交聯,實現飛機與發動機的綜合控制。

與以往的航空發動機不同,XF9-1驗證機將傳統的起動裝置和發電裝置集成為一個系統,實現了小型化,減輕了質量,減小了體積。作為一項技術創新,該系統有效地增加了發電功率,達到80kW,可以為戰斗機的雷達、光電和通信等系統和設備提供充足的電力。

高溫合金材料

從總體設計看出,XF9-1發動機在性能方面的突出特點是顯著提高了渦輪前燃氣溫度。日本航空工業經過十多年的潛心研究,在高溫合金材料領域取得了突破性進展,甚至領先于美國。IHI在公開發布的信息中表示,XF9-1驗證機已經基本滿足了設計要求的性能,由于采用了日本在全世界引以為傲的材料技術,其核心機可以在渦輪前溫度1800℃條件下可靠運轉,已經達到了當前大型渦扇發動機的性能水平。對比可見,這一指標已經超出美國現役F119發動機的渦輪前溫度(1690℃)。

除了前面提到的冷卻技術和單晶葉片制造工藝外,XF9-1驗證機的高壓渦輪葉片之所以能承受如此高的渦輪前溫度,很大程度上得益于在鎳基單晶葉片材料的研制中添加了稀有金屬錸。作為一種稀有金屬,錸的熔點為3186℃,排在碳和鎢之后,在所有元素中具有第三高的熔點。它在高溫下具有非常高的強度,并具有良好的冷加工性能,可以大幅度提高高溫合金材料的高溫性能,顯著增強高溫合金的抗蠕變性能,由此制造出更具耐久性的發動機部件。

目前,錸的最大用途之一是作為高溫合金的添加劑,用于制造噴氣發動機的燃燒室、渦輪和尾噴管等零部件。以美國為例,F-15和F-16系列戰斗機的發動機上采用的鎳基高溫合金含有3%的錸,F-22和F-35戰斗機的發動機上采用的鎳基高溫合金含有6%的錸。由此推斷,XF9-1驗證機的低壓渦輪葉片所采用鎳基高溫合金中的錸含量可能為8%~9%。

XF9-1驗證機的高壓渦輪導向器葉片

XF9-1驗證機的高壓渦輪葉片

再看渦輪盤,2011年XF9-1計劃管理人員曾經希望采用陶瓷基復合材料(CMC)制造導向器和渦輪,后者是一種更具挑戰性的零部件,但隨著研制工作的進展,更改為采用金屬材料。日本通過研究發現,采用TMW-24的渦輪盤可以通過傳統的鑄造和鍛造工藝制造,而不是通過粉末冶金制造,后者是這種部件在過去幾十年來常用的制造技術。

根據公開發表的文獻,日本在研究鎳基高溫合金中,以渦輪盤為對象,研制出高溫強度優異、性能穩定和易于加工的鎳鈷基TMW系列合金。與傳統合金U720Li相比,它在700℃附近的0.2%屈服應力和蠕變強度特性優異。

有報道表明,研究人員對TMW-24制造的渦輪盤的使用壽命進行了試驗,采用TMW-24制造的渦輪盤能夠承受710℃的高溫,接近于10年前采用粉末冶金技術制造的渦輪盤承受的溫度(730℃),高于20世紀70年代中期采用最好的鑄造和鍛造技術制造的渦輪盤承受的溫度(690℃)。但是,IHI最終是否采用TMW-24高溫合金制造渦輪盤,尚未有詳細報道。

用于風洞測試的F-3戰斗機縮比模型

推進系統一體化

與此同時,ATLA對于下一代戰斗機的推進系統進行了全面研究。在綜合考慮飛機與發動機之間相互影響的基礎上,將設計重點放在整個推進系統的綜合性能上,在飛機總體布局基礎上實現發動機推力大、耗油率低和穩定工作范圍寬,同時減小目標信號特征,滿足隱身性能的要求。作為日本F-3戰斗機預先研究工作的一部分,ATLA已經驗證了低可探測性進氣道概念,并開始研究推力矢量噴管技術,力求在F-3戰斗機總體設計中實現飛機/發動機一體化控制(IFPC)。

根據26DMU設計方案,F-3戰斗機將采用兩側進氣口和S形進氣道。ATLA經過權衡后,并未采用F-35戰斗機上的DSI進氣口,而是選擇了更適合于高速飛行的邊界層隔道設計。與其他一些隱身設計類似,F-3戰斗機的進氣道設計為曲折的氣流通道,以遮蔽發動機的壓氣機葉片直接反射雷達波。在進行測試的進氣道設計中,它首先向上、向內彎曲,進口到出口大約偏折40°,然后在發動機前變為平直。

同時,ATLA還在研究用于XF9-1發動機的推力矢量噴管。此前,日本“心神”驗證機配裝的XF5-1發動機在尾噴口裝有偏流片,可以實現推力矢量控制,主要用于驗證矢量噴口的IFPC基本能力,獲得了一些初步結果。

資料顯示,XF9-1驗證機的尾噴口將采用軸向推力矢量噴口,具體是將擴散段設計為可以自由偏轉20°。根據IFPC設計要求,兩臺發動機的矢量噴口可以獨立偏轉,以增加飛機的機動性和優化總體布局。

日本防衛省表示,研究推力矢量技術的目的主要是為了減小飛機操縱面的尺寸,從而增強低可探測性。從氣動布局設計來看,未來的F-3戰斗機可以利用推力矢量的控制功能更快、更直接地改變飛機的操縱性能,在總體構型設計時減小尾翼面積,相應地減小機體阻力,有利于實現超聲速巡航,更重要的是具備更好的隱身性能。從增強機動性來看,未來F-3戰斗機借助于推力矢量實現短距起飛和超機動能力,可以更快、更有效地控制飛行,在低速和大迎角狀態下實現過失速機動成為可能。

結束語

按照計劃,XF9-1驗證機的地面測試在2019年3月31日結束,接下來將在千歲縣的高空試車臺進行模擬高空測試,然后再進行加速任務試車等測試項目,最終還將安裝到飛行試驗臺上全面測試空中性能。