小麥精量播種機排種高精度檢測系統設計與試驗

陳建國 李彥明 覃程錦 劉成良

(上海交通大學機械與動力工程學院, 上海 200240)

0 引言

播種是農業生產中的關鍵環節,播種機播種性能的優劣直接影響農作物的生長與產量。隨著精準農業技術的推廣和精量播種技術的發展,精量播種已經成為現代農業播種技術體系的主要組成部分[1-2]。播種量的精準檢測是實施精準農業自動化控制的關鍵,也是實現真正意義上精量播種的基礎。

為了實現播種量的精準檢測,國內外相關學者進行了廣泛研究。目前,用于播種量檢測的傳感器主要有光電傳感器[3-10]、圖像傳感器[11-15]和電容傳感器。郝向澤等[4]采用紅外檢測裝置獲取種子下落時的脈沖信號,脈沖信號經單片機處理后統計種子下落時間間隔,并與設定理論時間間隔相比較,計算漏播率、重播率及播種量。為實現精播作業的實時監控,紀超等[5]設計了基于反射式紅外光電感應的播種機播種監測系統。為了實現對多粒小麥種子同時下落的檢測,一些學者則采用在排種管下方以水平陣列方式布置多個光電傳感器的方法[6-9]。田間工況復雜,光電傳感器易受振動、光線、溫度等因素的影響,這些因素降低了檢測精度,而且光電傳感器自身存在散射現象,即使采取多層陣列布置光電傳感器,也很難實現對多粒種子同時下落的精確檢測。利用圖像處理技術可以真實直觀地反映精密排種器的排種均勻性,對排種量的檢測具有較高的精度,為改善精密排種器的性能提供了一條新途徑。然而,圖像處理技術需要專用相機,成本較高,且相機容易受外界光線干擾,難以在農田等復雜工況下普及應用。

電容傳感器具有非接觸式測量、靈敏度高、抗污染能力強等優點。目前,電容傳感器已成功用于含油率、含水率等物理量的檢測[16-21]。然而,基于電容法檢測谷物播種量的研究仍不多見[22-24]。為了提高玉米播種機排種量檢測的可靠性,周利明等[22]設計了一種基于電容信號獲取與分析的排種性能監測系統,然而,該系統不能實現對多粒(大于2粒)小麥同時下落時的檢測。針對勺鏈式馬鈴薯排種器存在的漏種問題,孫偉等[23]提出了一種基于電容測量的漏種檢測方法,然而,該檢測方法不適用于小顆粒谷物的檢測。因此,本文基于電容傳感器設計一套高精度的小麥種子粒數檢測系統。分別研究小麥種子以單粒形式通過電容傳感器和多粒同時通過電容傳感器時,電容值與小麥種子數目之間的關系,最后通過試驗驗證系統的檢測精度,以期實現對小麥精量播種機播種量的精準檢測。

1 測量原理

小麥與空氣的相對介電常數不同,當小麥種子通過電容傳感器時,輸出的電容值將發生變化,電容值的變化量可以用來判定小麥種子的粒數。

平行板電容的計算公式為

(1)

式中ε0——真空介電常數,ε0=8.854×10-15F/mm

εr——相對介電常數

S——兩平行板間相對覆蓋面積,mm2

d——兩平行板間的距離,mm

種子通過平行板電容傳感器時,傳感器的介電常數[24]為

(2)

式中ε1——種子的相對介電常數

ε2——空氣的相對介電常數,ε2≈1.000 585

V1——種子所占體積,mm3

V2——空氣所占體積,mm3

V——電容傳感器兩平行板間的總體積,mm3

當傳感器內無小麥種子通過時,電容為

(3)

當傳感器內有小麥種子通過時,電容變化量為

(4)

由式(4)可知,當小麥種子通過平行板電容傳感器時,電容的變化量與種子所占的體積成正比。對于大小均勻的小麥種子,可以通過檢測電容變化量來檢測小麥種子的數目。

2 系統設計

2.1 平行板電容傳感器結構設計

平行板電容傳感器由兩塊相對平行布置的電容極板、排種管接口、處理電路、對外接口和電路安裝盒等組成,為了避免小麥種子與電容傳感器的電容極板發生碰撞而影響檢測精度,在電容傳感器的排種管接口與電容極板之間設計了V型擋板,其實物圖如圖1所示。設計的傳感器兩端各有一個排種管接口,分別與排種管相連接,其中傳感器上端排種管接口與排種器下方的漏斗口距離為20 mm,傳感器的長度為80 mm,傳感器下端排種管接口到排種管末端的距離為480 mm。排種器工作過程中,排種器排出的部分種子先與V型擋板接觸,然后再通過電容傳感器的極板,避免小麥種子與電容極板發生碰撞而影響種子在電容極板之間的停留時間。V型擋板對小麥種子有匯集作用,雖然會影響部分種子的運動軌跡,但在實際的播種作業中對排種器工作質量的影響較小。

圖1 平行板電容傳感器實物圖Fig.1 Picture of parallel plate condenser

2.2 平行板電容傳感器極板設計

文獻[25]利用微波透射技術對小麥的相對介電常數進行了測量,得到小麥的相對介電常數為2.5~3.0。本文選取小麥相對介電常數為2.75。小麥長約6.5 mm,直徑為3.4~3.8 mm,則單粒小麥種子的體積為Vs≈π×1.72×6.5=59.01 mm3。代入式(4)有

(5)

芯片AD7746的精度為0.004 pF,按照辨別出一粒小麥種子的要求,由式(5)得到需要滿足的條件為d<15.12 mm。據此兩平行極板間距離設計為d=15 mm。

排種輪排種示意圖如圖2所示。為了保證檢測精度,應盡可能使小麥種子在通過電容傳感器平行極板時被采樣一次,種子通過平行極板時被采樣一次的約束條件為

ts<Δt<2ts

(6)

式中ts——采樣周期,即兩次采樣的時間間隔,s

Δt——種子通過平行極板的時間,s

圖2 排種輪排種示意圖Fig.2 Sketch of seeding process

由式(6)可知,即使種子下落過程中與V型擋板發生接觸而影響種子的速度,只要Δt滿足上述范圍,種子經過電容傳感器時均會被采樣一次。

種子通過平行極板的時間Δt由種子到平行極板上邊界的速度v1和平行極板的長度b決定,滿足

(7)

(8)

式中g——重力加速度,9.8 m/s2

種子到平行極板上邊界的速度v1由小麥的初始速度v、排種口至平行極板上邊界的距離H和排種角θ決定,有

(9)

式中R——排種輪半徑,mm

ω——排種輪角速度,rad/s

t1——種子到平行極板上邊界的時間,s

根據式(7)~(9)求得種子通過平行極板的時間為

(10)

在此基礎上,確定了試驗臺尺寸參數。其中,排種器為購買的通用小麥排種器,實測得R=27 mm,θ=1.047 2 rad,根據經驗設計平行極板的長度b=30 mm,寬度a=30 mm。根據工程實踐中對采樣時間Δt的要求以及考慮播種機的實際安裝空間,設計了精量播種機的排種口至電容傳感器平行極板上邊界的距離H=147 mm,并且H在142~152 mm之間時滿足要求。當排種輪轉速為20 r/min時,由式(10)求得Δt=16.85 ms,根據式(6)初步設定采樣周期為15 ms。

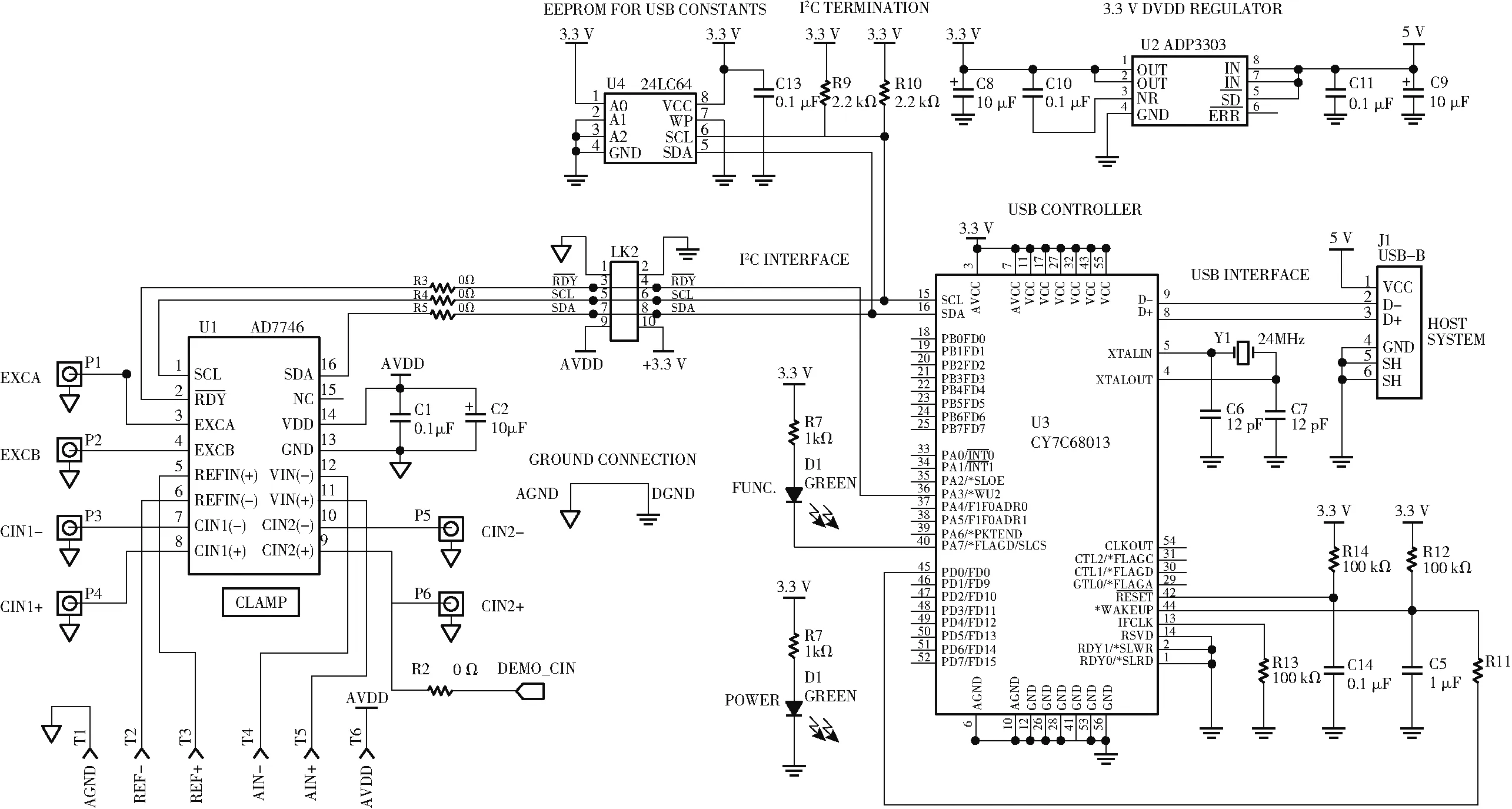

2.3 檢測電路設計

電容傳感器在實際工作中,自身的電容非常小,一般僅為幾皮法,而且當一粒小麥種子通過電容傳感器時,電容的變化值約為0.004 pF,微小的電容變化量很難被目前的顯示儀表直接顯示出來,必須采取測量電路來檢測這一微小電容的變化。

因為微小電容傳感器的電容量較小,傳感器的調理電路容易受到寄生電容和環境的影響,難以實現高精度的測量,選用AD7746集成電路則能夠有效降低這些因素引起的測量誤差。按照可以檢測微小電容變化值和處理時間短等要求,設計了如圖3所示的電路。該電路由CY7C68013單片機、電容模數轉換芯片AD7746、穩壓器ADP3303等組成。

圖3 平行板電容傳感器電路原理圖Fig.3 Circuit design schematic of parallel plate condenser sensor

2.4 軟件設計

小麥播種機排種高精度檢測系統的軟件部分主要包括系統初始化、數據采集和數據處理等模塊。程序流程圖如圖4所示。

圖4 程序流程圖Fig.4 Flow chart of program

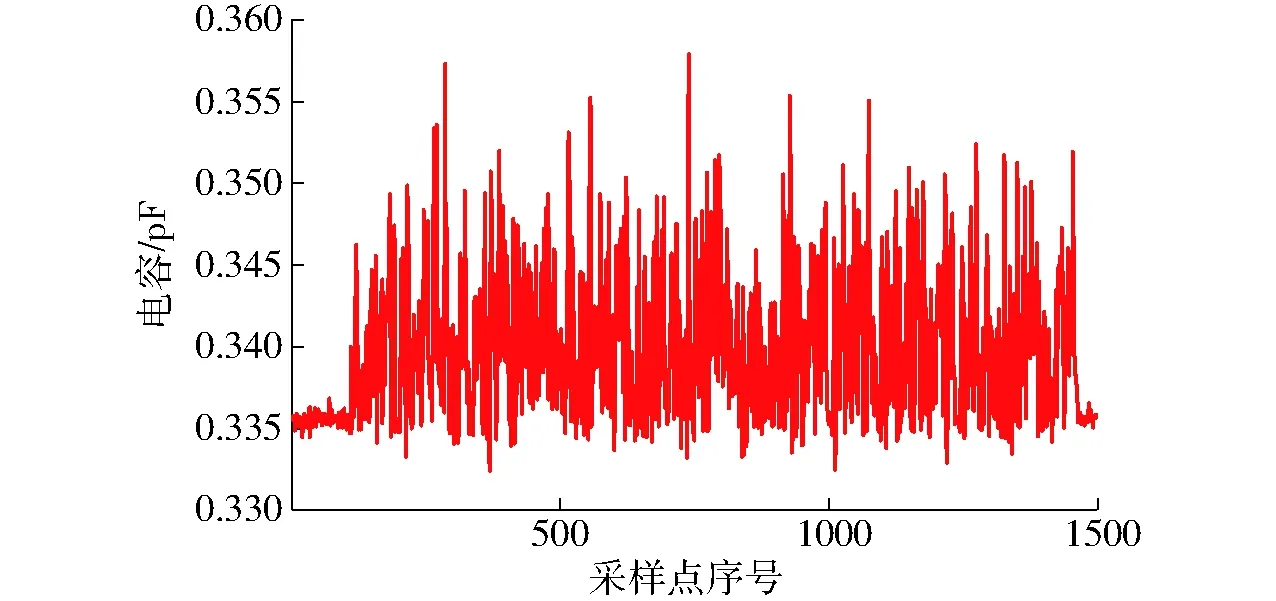

單片機主程序執行IO端口設置以及AD7746容性通道、輸入模式、轉換速率、轉換方式等設置。當單片機初始化和AD7746相關寄存器設置完成后,AD7746開始采集1 500個數據,而此時排種輪不轉動,即沒有小麥種子通過電容傳感器,對采集到的1 500個數據求均值得到電容傳感器的初始電容Caver。然后,啟動步進電機帶動排種輪轉動,AD7746采集電容數據,并利用相關算法求得排種量。

3 算法描述

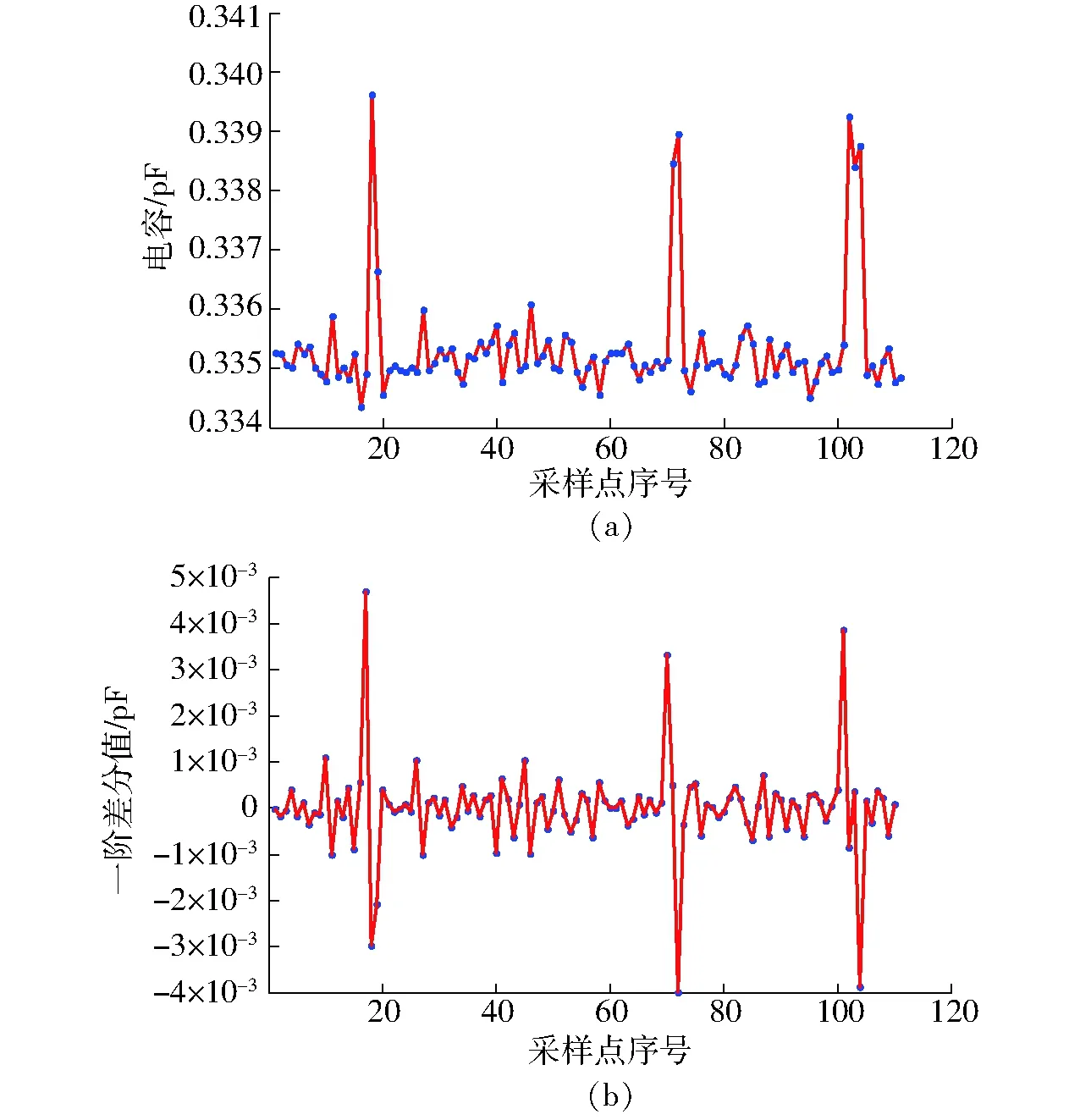

3.1 種子單粒形式下落時算法分析

為準確地提取脈搏主波位置和脈搏峰值,張愛華等[26]提出了基于動態差分閾值法的脈搏信號峰值檢測方法。本文對動態差分閾值法進行了改進,然后應用于對單粒形式下落種子的精確檢測。當小麥種子以單粒形式通過電容傳感器時,會形成脈沖信號,此脈沖信號一般具有幅值大、一階差分值大等特點。如圖5a為一組115個點的采樣信號,圖5b為這段采樣信號的一階差分。由于排種器存在摩擦、振動等外界因素,小麥通過傳感器時形成的脈沖信號存在多種表現形式,然而,通常情況下,這些脈沖信號均具有幅值大、一階差分值大等特點。由于脈沖信號表現形式多樣,僅通過閾值法較難準確地判別小麥的數目,且隨著時間的變化,脈沖信號幅值也會發生變化,雖然短時間內這種變化不明顯;同時,由于存在振動等外界干擾因素,僅通過差分也較難準確地判別小麥的數目。針對上述存在的問題,提出了差分動態閾值法,該方法可以有效提高檢測系統對單粒形式下落種子的檢測精度。

圖5 采樣信號及其一階差分信號Fig.5 Amplitude and difference signal of sampling signal

3.1.1初始閾值的設定

3.1.2脈沖信號的檢測

根據初始一階差分閾值τ尋找第1個脈沖信號,設任意兩個連續采樣點的幅值為Hi、Hi+1,如果滿足

Hi+1-Hi>τ

(11)

則Hi+1為滿足差分閾值的采樣點,從Hi+1對應的采樣點開始尋找過零點的采樣點,設Hi+1后的3個連續點為Hi+2、Hi+3、Hi+4,由于脈沖信號存在多種表現形式(可以連續判斷5個點),如果滿足

Hi+2-Hi+1>0

(12)

Hi+3-Hi+2<0

(13)

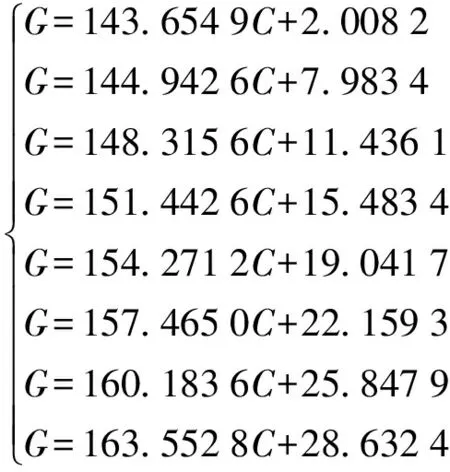

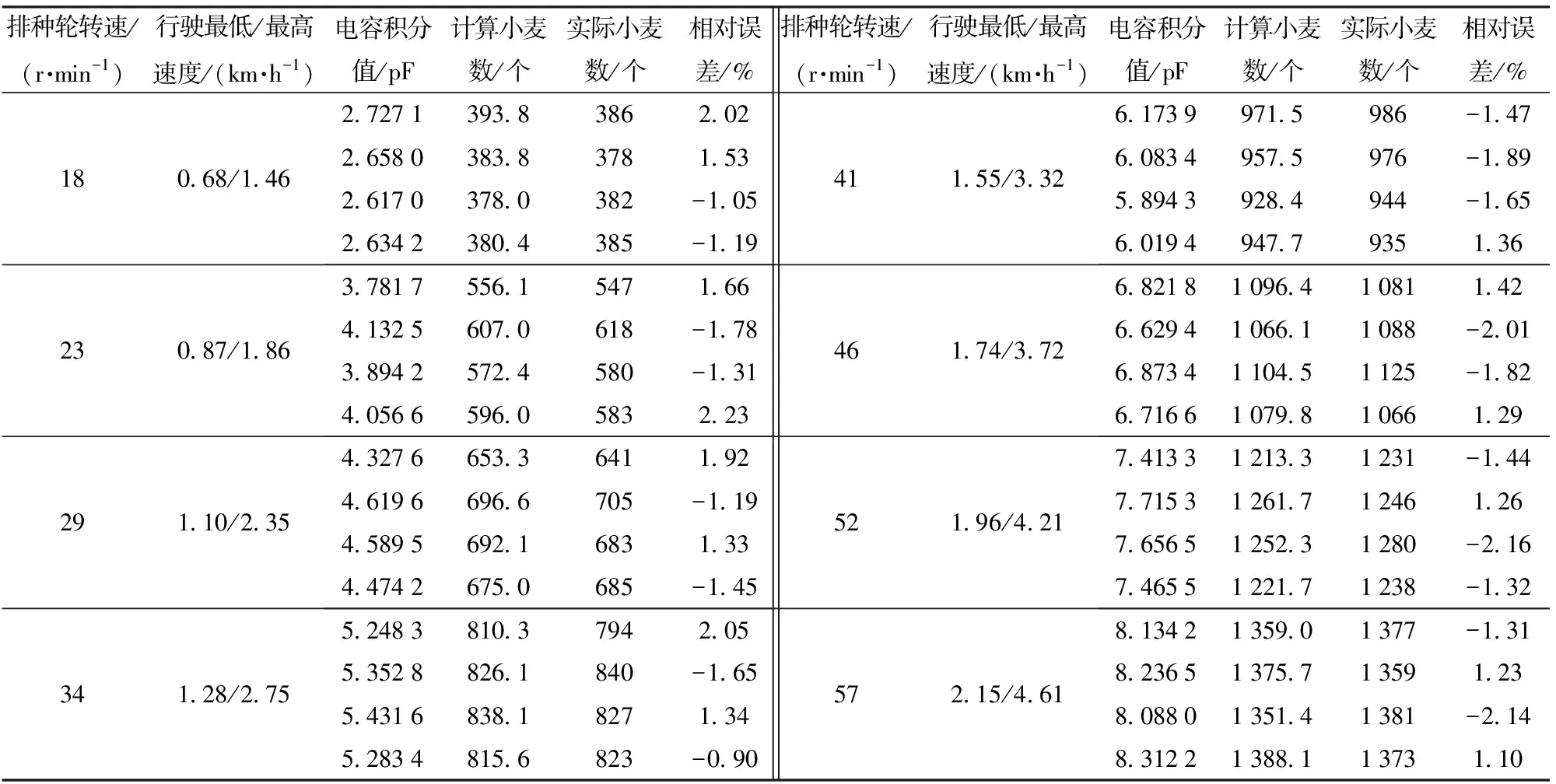

則Hi+2為一個可能的脈沖信號幅值,根據幅值判斷準則:若Hα 3.1.3閾值更新 檢測到一個脈沖信號后,利用此信號的信息對閾值進行更新。記Cnew=Hi+2-Hi,Hnew=Hi+2,用Cnew更新一階差分閾值,即對C2、C3、C4、C5、Cnew求其算術平均值,得到新的差分閾值τ。用Hnew更新幅值上下限,即對H2、H3、H4、H5、Hnew求其算術平均值,得到新的幅值下限Hα和幅值上限Hβ。利用更新的閾值并依據脈沖信號的檢測方法繼續檢測下一個脈沖信號。由于幅值上下限會不斷更新,這樣可以減少因幅值隨時間緩慢變化引起的誤判,因此該方法可有效提高檢測系統對單粒形式下落種子的檢測精度。 為實現對多粒種子同時下落時的精確檢測,建立種子數目與電容積分值之間的最小二乘回歸模型。 電容傳感器在采集信號時,自身有0.001 5 pF左右的微小波動,通過設定閾值δ的方法降低上述因素的影響,即只有滿足閾值條件的脈沖峰值才被認為是有效的,需要滿足 Ci-Caver>δ (14) 式中Ci——第i采樣點的電容 控制步進電機帶動排種輪轉動,設置系統采樣周期為15 ms,采樣40組數據。在每組數據中,對滿足式(14)的所有采樣點處的電容進行積分,其公式為 (15) 在每組試驗中,人工統計出實際通過電容傳感器的小麥粒數G,根據小麥粒數G與電容積分值C建立線性模型 G=β0+β1C+ε (16) 式中β0、β1——模型系數 ε——隨機誤差變量 =0+1C (17) 根據最小二乘法的思想,使得因變量觀測值與估計值之間的離差平方和最小,求得0和1,即 (18) 解得 (19) 式中n——試驗組數 試驗平臺由步進電機及驅動器、小麥播種盒、種箱、電容傳感器、臺架、接種盒和上位機等組成。步進電機控制排種輪的轉速,進而控制小麥的流量。排種輪的圓柱面上陣列式布滿窩眼,每個窩眼只可存放一粒小麥種子,這樣有利于進行種子以單粒形式下落時的試驗。電容傳感器用于電容的采集,并將數據傳送給上位機進行算法分析。 為檢驗該檢測系統對小麥種子以單粒形式通過電容傳感器時的檢測精度,選用變地金公司生產的小麥種子進行試驗。試驗方法如下:通過步進電機帶動排種輪轉動,此時將種子一粒粒放入排種輪的窩眼中,排種輪的轉動帶動小麥種子以一定的時間間隔依次通過電容傳感器,在電容傳感器下方放置小麥種子接收盒。電容傳感器將采集的信號傳給上位機,上位機根據上述差分動態閾值法對采樣的數據進行處理,得到理論小麥粒數,人工統計接收盒里面的小麥種子,得到實際小麥粒數。通過理論小麥粒數和實際小麥粒數計算出該檢測系統的檢測精度。試驗結果如表1所示。 表1 小麥種子以單粒形式通過電容傳感器時試驗結果Tab.1 Experimental results of wheat seeds passing through capacitance sensor by a single way 由表1可知,當小麥種子以單粒形式通過電容傳感器時,利用差分動態閾值法來檢測小麥的粒數具有較高的檢測精度,相對誤差最大為1.54%。可見,該檢測系統對以單粒形式通過電容傳感器的小麥種子或者類似谷物有很好的檢測效果。 飽滿的小麥種子經過電容傳感器時引起的電容變化值約為0.004 pF,取閾值δ=0.002 8 pF,這樣可以排除電容自身微小波動引起的誤判。 測量前先采樣1 500個數據計算初始電容Caver,然后控制步進電機以20 r/min帶動排種輪轉動,設置系統采樣周期為15 ms,采樣40組數據,圖6為某組采樣信號圖。在每組采樣試驗中,均在啟動數據采樣后再控制步進電機帶動排種輪轉動,在系統采樣完成前關閉步進電機,以便準確獲取小麥種子通過電容傳感器時引起的電容變化量(以下試驗數據采樣均采用此方法)。在每組采樣數據中,將滿足式(14)條件的所有采樣點處的電容進行積分,同時統計出經過電容傳感器的小麥種子粒數,結果如表2所示。 圖6 多粒種子試驗采樣信號Fig.6 Sampling signals for multiple seed trials 將表2中電容積分值與實際經過電容傳感器的小麥粒數進行最小二乘擬合,得到兩者之間的關系為 G=143.654 9C+2.008 2 (20) 計算得到其線性相關系數為0.997,這表明電容積分值與實際經過電容傳感器的小麥粒數之間存在很高的線性相關性。 為進一步檢驗該系統的可靠性和檢測精度,分別在20、25、35 r/min 3種排種輪轉速下進行試驗。設置系統采樣周期為15 ms,每種轉速下進行5組試驗。在每組試驗的采樣數據中,將滿足式(14)的所有采樣點處的電容進行積分,再根據式(20)計算出小麥的籽粒數,由計算出的粒數與人工統計的實際粒數相對比,計算相對誤差,其結果如表3所示。 可以發現:在步進電機為20 r/min時,利用擬合關系式(20)計算得到的小麥粒數與實際粒數兩者之間的相對誤差較小,介于-1.57%~1.37%之間。然而,在步進電機為25、35 r/min時,利用擬合關系式(20)計算得到的小麥粒數與實際粒數兩者之間的相對誤差較大,而且隨著轉速的提高,相對誤差逐漸增大。 為使得該系統能夠滿足較大速度范圍內的排種量檢測,排種輪轉速從20 r/min到55 r/min,每增加5 r/min時,分別建立小麥種子數目與電容積分值之間的最小二乘回歸模型,根據實際轉速和速度最近原則選擇相應的回歸模型。 表2 采樣時電容積分值和經過傳感器的小麥粒數試驗結果Tab.2 Integral quantity of capacitance in sampled data and number of wheat grains passed through sensor 表3 不同轉速下的試驗結果Tab.3 Experimental results at different speeds 通過試驗,在20、25、30、35、40、45、50、55 r/min轉速下回歸模型的擬合關系式為 (21) 為進一步檢驗該系統在任意排種速度下的可靠性和檢測精度,在18、23、29 r/min等轉速下進行試驗。每組試驗前先采樣1 500個數據以計算每組試驗時的初始電容Caver,然后控制步進電機分別以18、23、29 r/min等轉速帶動排種輪轉動,設置系統采樣周期為15 ms,每種轉速下進行4組試驗。在每組試驗的采樣數據中,將滿足式(14)的所有采樣點處的電容進行積分,再根據式(21)計算出小麥的粒數,由計算出的粒數與人工統計的實際粒數計算相對誤差,其結果如表4所示。 檢測系統安裝在上海世達爾公司生產的2BGKY-14型小麥播種機上,機具播種寬度為2.2 m,播種量一般要求為105~225 kg/hm2,小麥播種機正常工作時,行駛速度為1.4~4.1 km/h。當播種量為105 kg/hm2,車速為1.4 km/h時,耗時約3.255 h(195.3 min)。在195.3 min內,播種機需排種105 kg,播種機共有14個排種器,則每個排種器每分鐘需要排種38 g(7.5/195.3=0.038 kg/min)。 實測得單個排種器每轉一圈排種量為50粒,約2.2 g(小麥種子大約為22.8粒/g),則排種輪每分鐘需轉17.3圈(38/2.2)。得到排種輪轉速近似計算公式為 np=1.765vcα (22) 式中np——排種輪轉速,r/min vc——播種機行駛速度,km/h α——播種量,kg/hm2 由式(22)可知,排種輪轉速與播種機行駛速度和播種量有關,在實際農業生產中,排種輪轉速可根據播種機行駛速度和播種量計算得到。現對18、23、29 r/min等試驗排種輪轉速,以小麥播種量為105 kg/hm2和225 kg/hm2分別計算得到拖拉機行駛最高和最低速度,其中播種量為105 kg/hm2時對應播種機行駛最高速度,播種量為225 kg/hm2時對應播種機最低行駛速度,結果如表4所示。 通過表4中的數據可以發現:在任意排種輪轉速下,根據實際轉速和速度最近原則選擇相應的擬合關系式,該系統的相對誤差介于-2.16%~2.23%之間,這表明該系統對不同的排種輪轉速均具有較高的檢測精度。 表4 電容傳感器的相對誤差Tab.4 Relative error of capacitance sensor 基于電容傳感器設計了一套用于檢測小麥種子數目的高精度檢測系統。該檢測系統既適用于小麥種子以單粒形式下落時的排種量檢測,也適用于多粒小麥種子同時下落時的排種量檢測。對于小麥種子以單粒形式下落的方式,通過檢測脈沖峰值的個數來判斷小麥種子的粒數。根據脈沖信號的表現形式,提出了差分動態閾值法,試驗表明,使用該方法檢測的最大相對誤差為1.54%。對于多粒小麥種子同時下落的情形,排種輪轉速從20 r/min到55 r/min,每增加5 r/min,分別建立小麥種子數目與電容積分值之間的最小二乘回歸模型。試驗結果表明,在任意排種輪轉速下,根據實際轉速和速度最近原則選擇相應的回歸模型,該系統的相對誤差介于-2.16%~2.23%之間。因此,對于不同的排種模式或不同的排種速度,所設計的排種檢測系統均有較高的檢測精度。此外,在每次工作前檢測系統通過采樣沒有小麥下落時的數據獲取系統的初始電容,降低了外界環境因素的影響。因而所設計的系統對工作環境具有較高的魯棒性。3.2 多粒種子同時下落時算法分析

4 試驗

4.1 試驗平臺

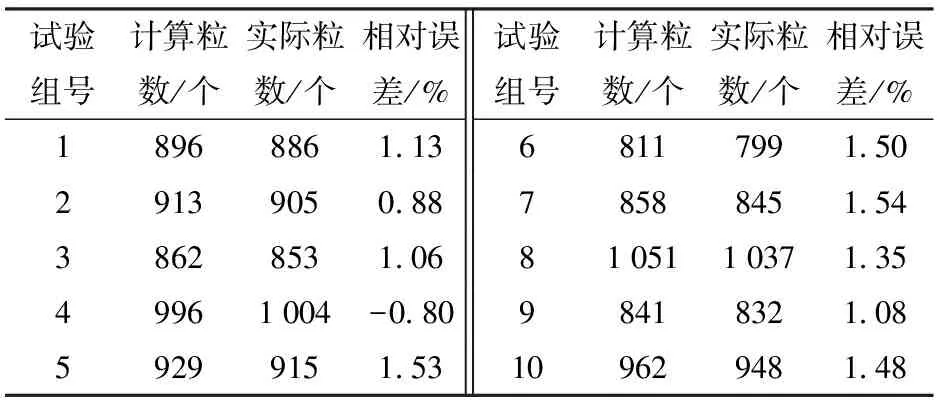

4.2 單粒種子下落試驗

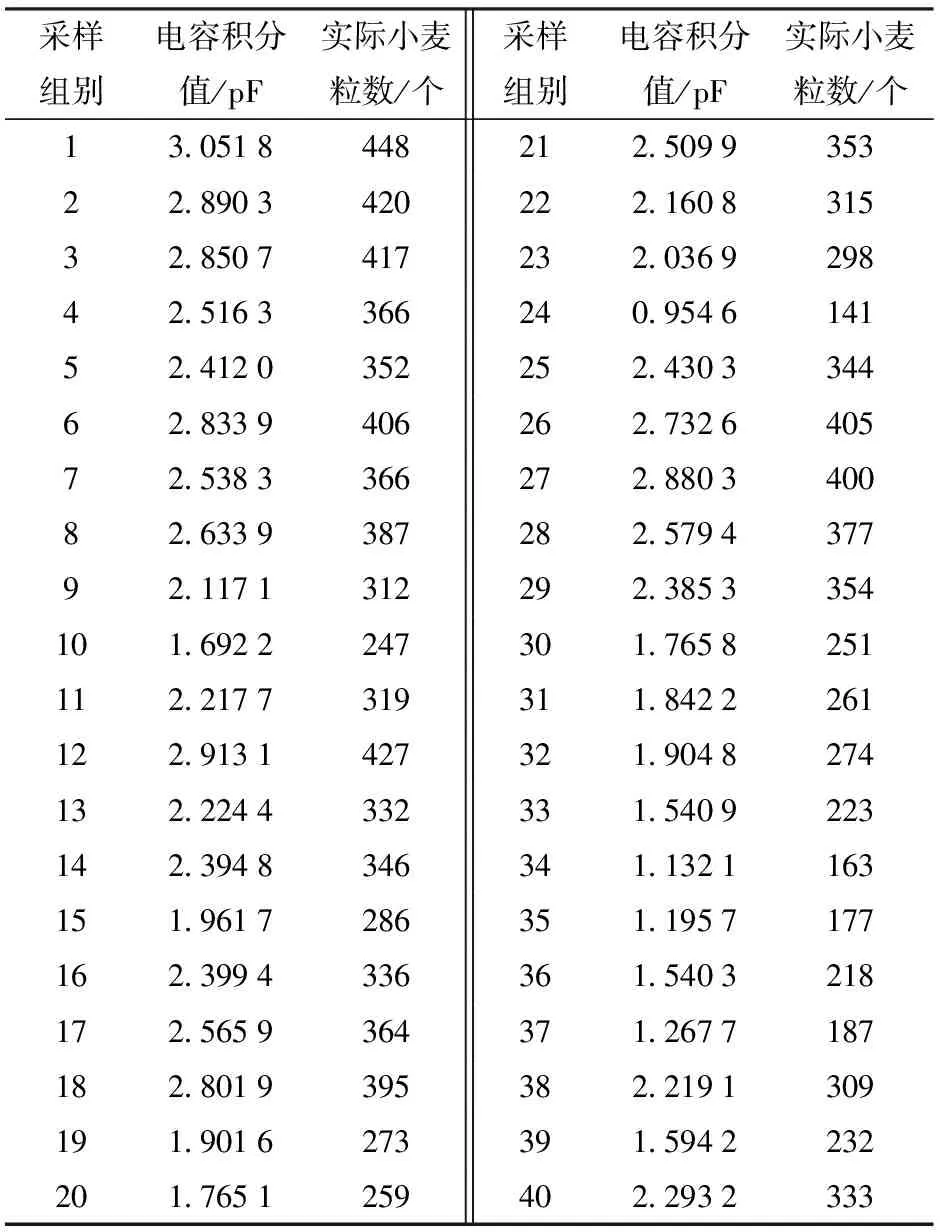

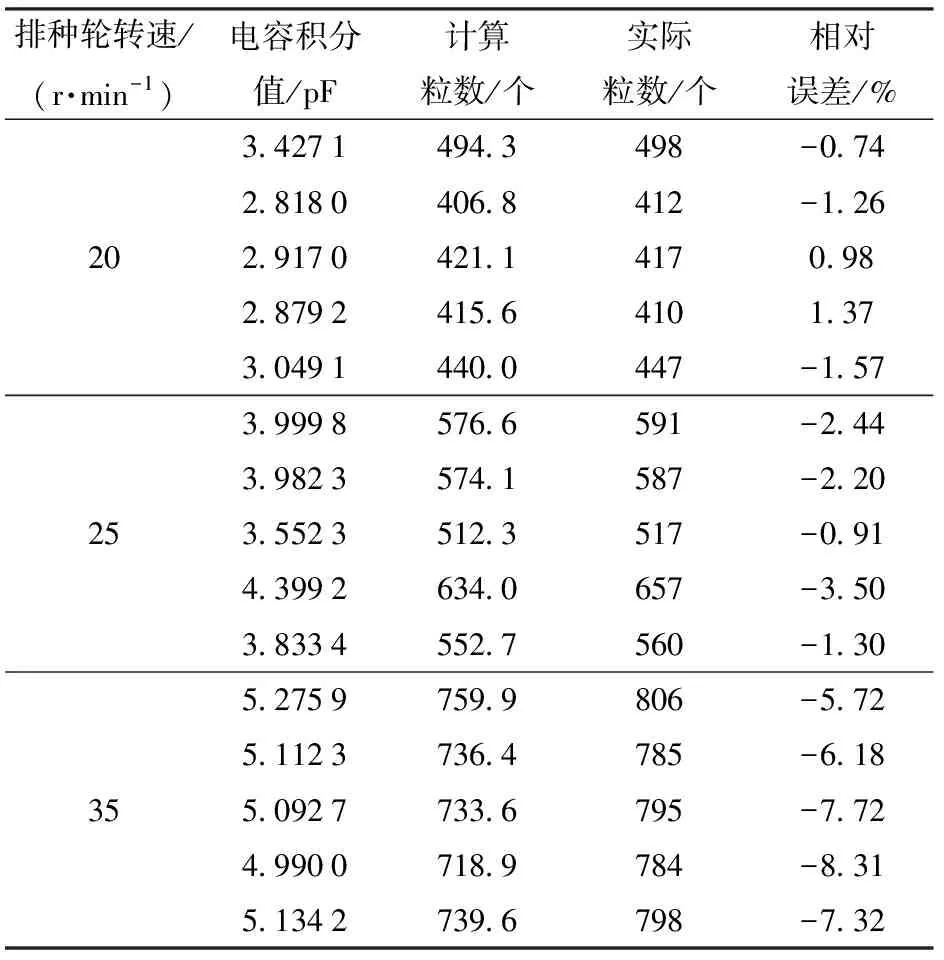

4.3 多粒種子同時下落試驗

5 結束語