基于isight響應面模型的白車身輕量化研究

吳 楊,武振江,曹 建,王 鵬,何 麗 Wu Yang,Wu Zhenjiang, Cao Jian,Wang Peng,He Li

基于isight響應面模型的白車身輕量化研究

吳 楊,武振江,曹 建,王 鵬,何 麗

Wu Yang,Wu Zhenjiang, Cao Jian,Wang Peng,He Li

(中汽研(天津)汽車工程研究院有限公司 第三開發本部,天津 300300)

在保持車身結構性能不變的情況下,對白車身進行靈敏度分析,根據靈敏度分析結果,選取58個零件厚度作為設計變量,在isight中采用優化拉丁超立方方法對樣本采樣,對白車身彎扭剛度及1階扭轉模態進行分析,采用1階響應面方法建立白車身彎扭剛度、1階扭轉模態及質量近似模型,近似模型擬合優度值2均大于0.9,具有高可信度,最后通過近似模型優化方法SQP(Sequential Quadratic Programming,序列二次規劃法)完成白車身減重。優化后的彎扭剛度及1階扭轉模態都達到設計要求,在材料不變的情況下,質量減輕約23.6 kg;基于isight多學科優化方法結合相應有限元分析軟件在車身減重方面具有很好效果。

白車身;優化拉丁超立方;響應面法;近似模型;序列二次規劃法

0 引 言

隨著新能源汽車和鋼鋁混合車身及純鋁車身的發展及應用,節能減排任務已迫在眉睫。如何降低車身質量,是各大主機廠及研發機構時刻關注的問題,除了新材料新工藝的應用,車身結構輕量化是減輕車身質量的重要手段。目前結構輕量化主要有兩條路線,一是在現有開發體系下,在某個階段介入結構輕量化,此時車身結構已基本成形,需要修改的僅是部分材料及厚度;二是在車身概念設計階段結合軟件SFE進行車身優化,以仿真驅動設計,評估白車身性能,為工程開發階段車身設計提供指導。主要采用路線一,在現有開發體系下某個階段介入,結合車身模態、剛度、碰撞等工況,采用多學科優化軟件isight進行綜合設計與評估,通過設定變量,軟件自動修改零件厚度及材料等分析車身性能。

在滿足白車身性能不變的前提下,對車身進行減重,搭建基于Nastran求解器的isight優化平臺,以車身彎扭剛度及模態作為約束條件,質量作為優化目標,鈑金厚度作為設計變量,采用1階響應面法,對白車身進行減重優化[1],在保證車身靜態結構性能不變的情況下,達到減重目的。

1 車身基礎性能仿真分析

1.1 扭轉剛度分析

車身扭轉剛度是衡量輕量化的重要指標,在扭轉剛度基本不變的情況下,質量越小,輕量化系數越小;車身質量減小后,除了力學性能不變外,在主觀評價方面,車身扭轉剛度也起著重要作用,如汽車轉彎或過坑時,較高的扭轉剛度能穩定車身,對主觀評價工程師來說,車身不會有松散的感覺。

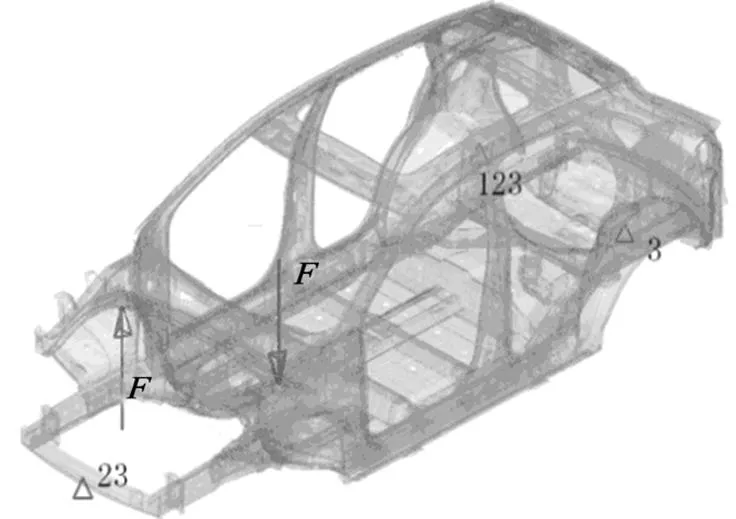

注:1、2、3方向自由度分別為X、Y、Z 3個方向的平移自由度,4、5、6方向自由度分別為X、Y、Z 3個方向的旋轉自由度。

圖1中約束前防撞梁中心自由度2、3方向,約束后懸左側自由度3方向;約束后懸右側自由度1、2、3方向;在前懸左、右分別施加一個向向上、向下的力,大小為,則白車身扭轉剛度計算式為

式中:T為前懸中心所加載的扭矩,T= 1 500 Nm;為扭轉工況下白車身扭轉角度。

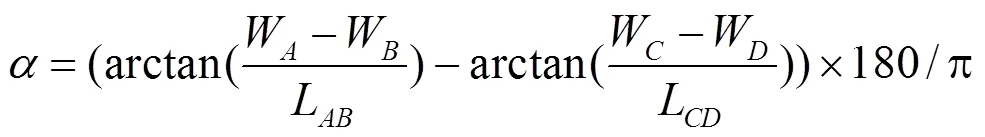

如圖2所示,仿真分析得到白車身扭轉剛度的位移分布,提取4個測量點、、、的位移。

式中:LAB、LCD為載荷加載點之間的距離,即前懸和后懸中心點之間的距離,LAB=903.586 mm,LCD=953.28mm;WA、WB為選取的前縱梁上點A、B的Z向位移,保證其X向的坐標值等于加載點處X的坐標值,WA=-0.9 mm,WB=0.896 mm;WC、WD為選取的后縱梁上點C、D的Z向位移,其X向的坐標值與后減振器約束點的中心坐標X值一致,WC=0.087 mm,WD=-0.086 mm。根據式(2)可計算出車身扭轉角度,再根據式(1)計算出車身扭轉剛度。

1.2 彎曲剛度分析

白車身彎曲剛度是衡量NVH性能的重要指標[2],直接影響車身1階彎曲模態的頻率值,其板厚變化、加強筋分布、材料變動、鈑金形貌等均會影響彎曲剛度,故輕量化時彎曲剛度是重點分析內容。彎曲剛度模型的分析加載如圖3所示。

圖3 白車身彎曲剛度CAE模型加載示意圖

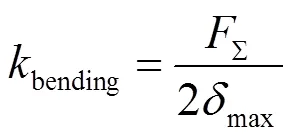

約束前防撞梁中心點2方向自由度,約束前減振器座安裝點3方向自由度,約束左后減振器安裝點3方向自由度,右后減振器安裝點1、2、3方向自由度,對前排座椅和后排座椅均施加2 000 N的力,實際仿真時將力分到前、后座椅安裝點處。白車身彎曲剛度計算式為[3]35

式中:S為加載載荷沿向的合力;max為施加力之后所得的白車身縱梁沿向最大位移。

如圖4所示,仿真分析得到白車身彎曲剛度的位移分布,提取6個測量點1、2、、、、的位移。

式中:d1、d2分別為左、右門檻梁上最大Z向位移,d1=-0.106 mm,d2=-0.110 mm;dA、dB為選取的前縱梁上點的Z向位移,保證其X向坐標值等于加載點處X坐標值,dA=-0.032 mm, dB =-0.029 mm;dC、dD為選取的后縱梁上點的Z向位移,X向的坐標值與后減振器約束點的中心坐標X值一致,dC=-0.090 mm,dD =-0.077 mm。

根據式(4)可計算出車身彎曲最大位移,再根據式(3)計算出車身彎曲剛度。

1.3 自由模態分析

模態分析的主要目的是防止車身頻率與路面或發動機振動頻率接近產生共振,造成車輛操穩及舒適性降低。為避開主要激勵頻率,需對車身進行模態分析,分析得出的1階扭轉Base模態,主要用于試驗設計中與Result模態(優化模型模態)進行比較,從而進行模態識別。模態分析理論如下[3]35

設

代入式(5)得

應有非零解,得

展開得

2 輕量化設計

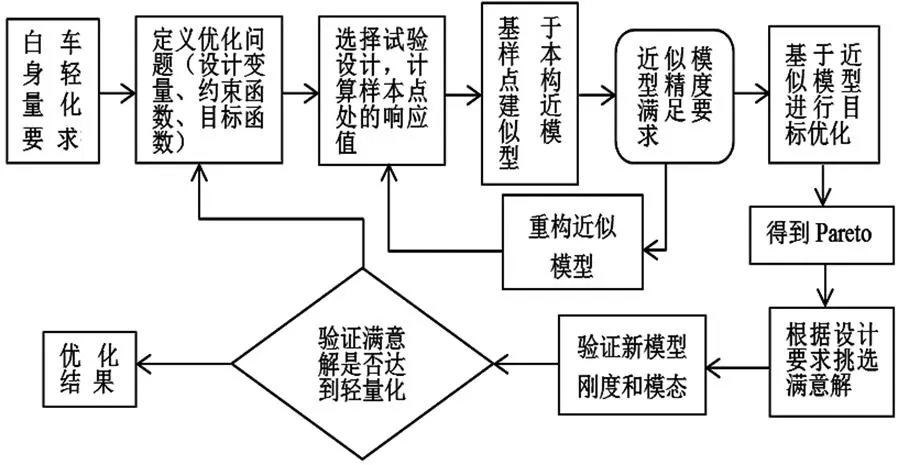

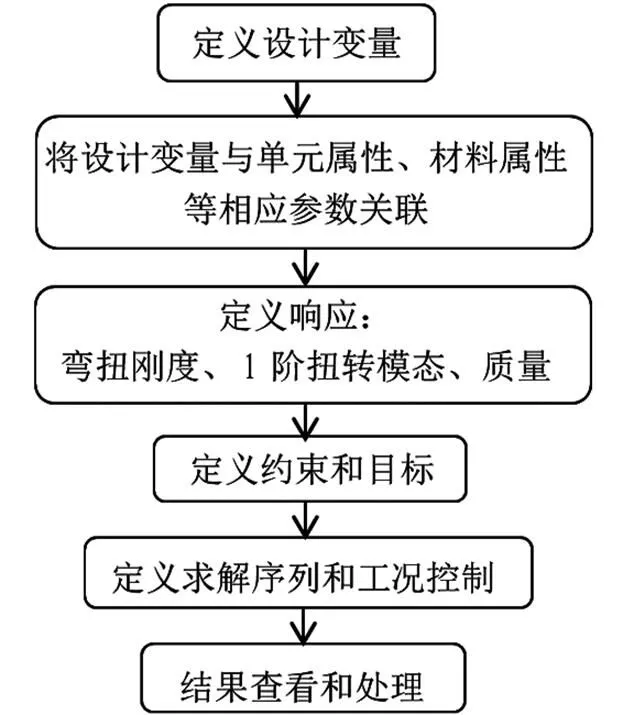

基于靈敏度分析選取設計變量,采取靈敏度分析—試驗設計—近似模型—梯度優化的優化流程,快速獲取模型最優解,指導白車身設計開發,縮短周期,降低成本,如圖5所示[4]61。

圖5 白車身優化減重流程

2.1 靈敏度分析

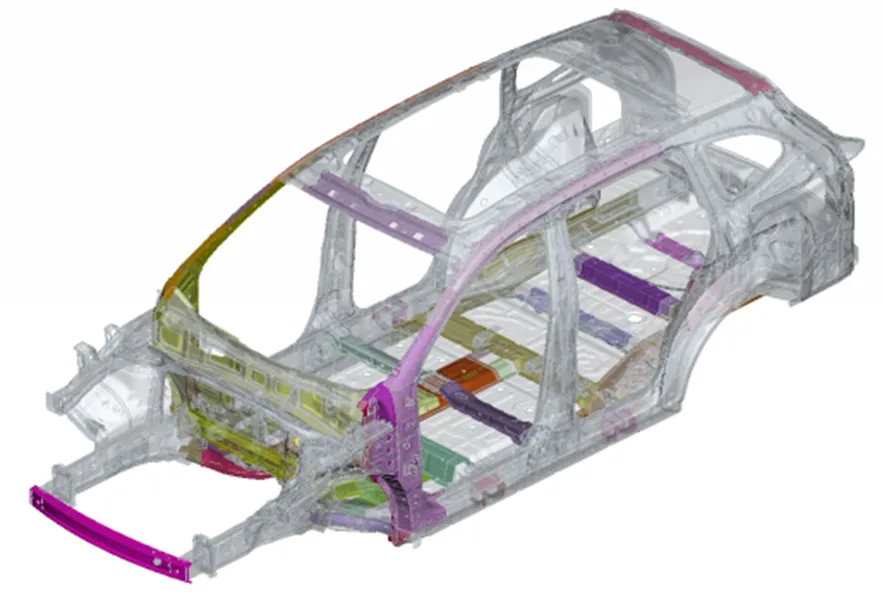

靈敏度分析是通過選取設計空間,在設計空間中將對模型性能影響較大的零件挑選出來作為設計變量,將設計變量與目標關聯,構成一個約束方程,如圖6所示。以車身板厚為基本厚度,在基本厚度±30%的變化范圍內進行車身鈑金厚度變化。通過在許可范圍內找出設計變量值,使車身性能在基本不變的情況下,質量最小化。采用Nastran靈敏度分析后,白車身需要增厚和減薄的零件分布如圖7、圖8所示,這些零件可作為設計變量。

圖6 靈敏度分析流程圖

圖7 主要增厚零件分布圖

圖8 主要減薄零件分布圖

2.2 試驗設計

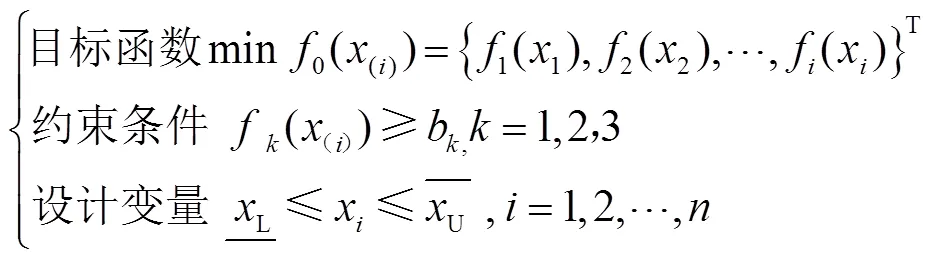

經過靈敏度分析后,篩選出對車身性能敏感的零件,將需要增厚和減薄的零件作為設計變量,給出變量變化的上下限,通過isight自動調用軟件Nastran,求解出多種厚度下不同的車身剛度及模態信息,如圖9所示,比較計算出的剛度值和模態,確定一組最優解。輕量化約束方程為

注:DOE(Design of Experiment,試驗設計)。

圖9 isight白車身剛度模態計算及結果提取

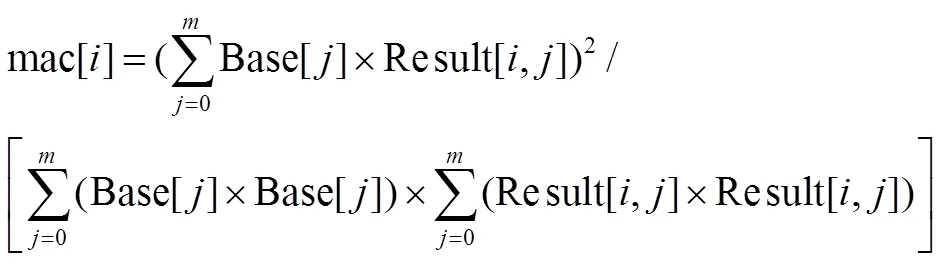

模態追蹤方法是通過振型重合度來判斷初始方案與優化方案的振型是否匹配。

通過計算結構優化之后第階模態的mac表達式進行判斷。在isight中實現計算過程。

式中:Base[]為初始方案某階模態的第個特征點的位移;Result[,]為優化方案第階模態第個特征點的位移。對于不同的模態振型,mac值有如下特點[3]36

通過跟蹤每次結構優化后各階模態的mac值進行相應的跟蹤,選取其中mac接近于1的模態,以保證識別出的模態振型與基礎模態振型一致[3]36。

2.3 近似模型

近似模型是假設響應量取決于變量,則其響應面擬合函數為[4] 87:

響應面函數可表示為[4]87

式中:為設計變量個數。用于構造1階響應面函數的最少樣本點數量與的關系為

設計變量個數為58個(白車身鈑金零件個數),最少樣本點個數為59個,實際采取的樣本點為96個,滿足構造響應面的需求。

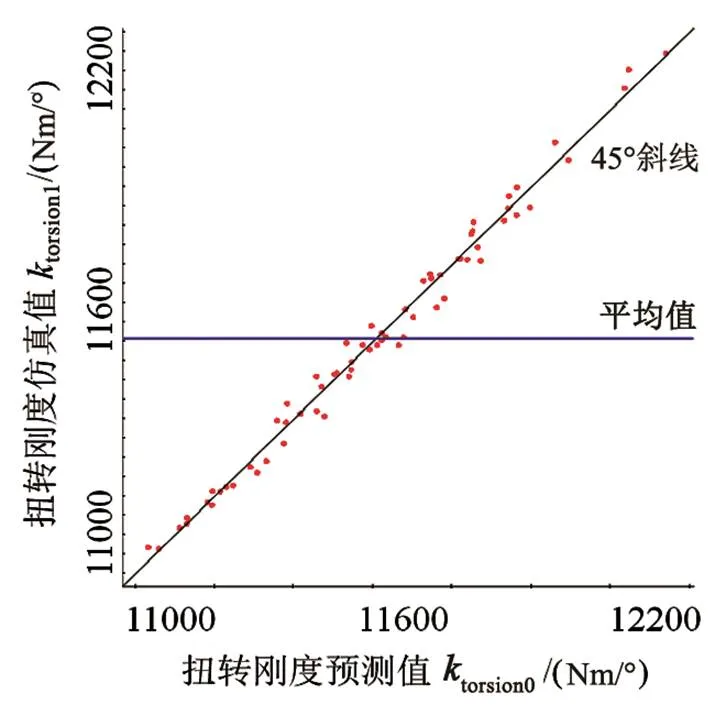

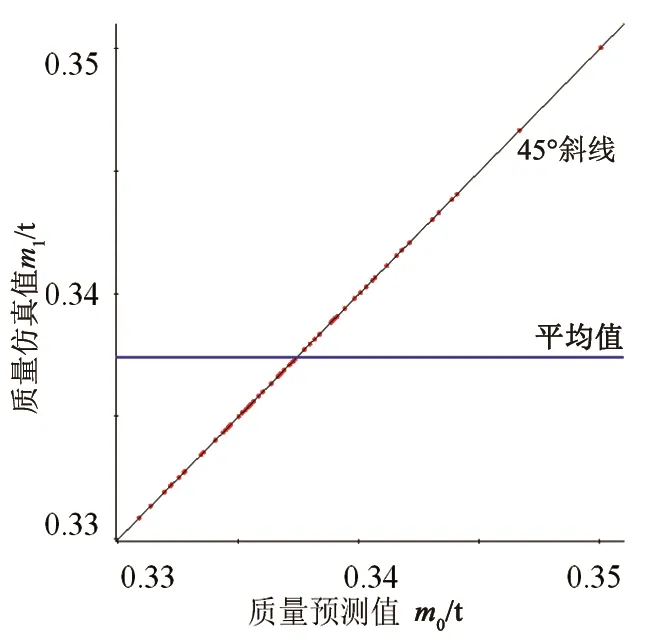

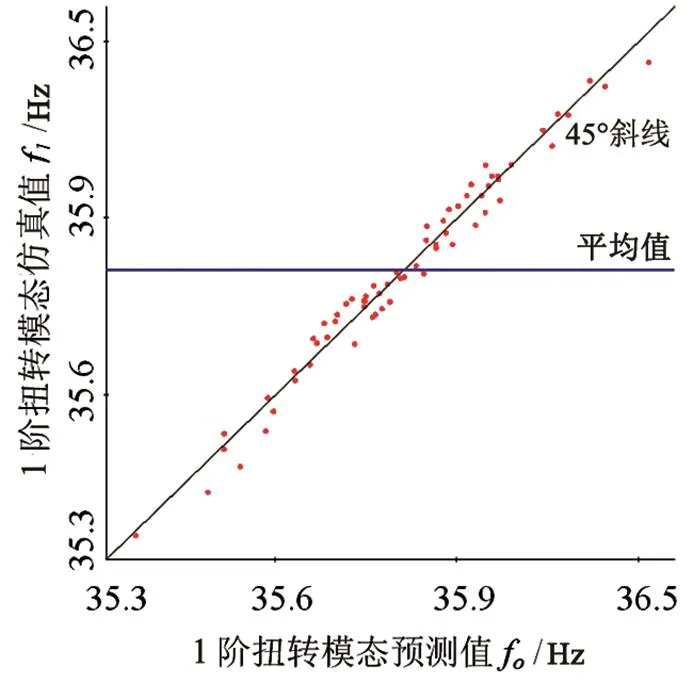

根據采樣點,完成試驗設計后,得到其輸出響應值(扭轉剛度、彎曲剛度、質量、第1階扭轉頻率的96組樣本點),在此基礎上利用響應面函數構造圖10、圖11、圖12、圖13,進行近似模型誤差分析[5],其中橫坐標為軟件構建的近似函數計算值,縱坐標為未優化前原始模型的實際仿真值。

圖10 扭轉剛度近似模型

圖11 彎曲剛度近似模型

圖12 質量近似模型

圖13 1階扭轉模態近似模型

在圖10、圖11、圖12、圖13中,橫線為96個樣本點預測值的平均值,斜線為45°斜線,在這條斜線上的點,其仿真結果與近似模型預測值完全相等。

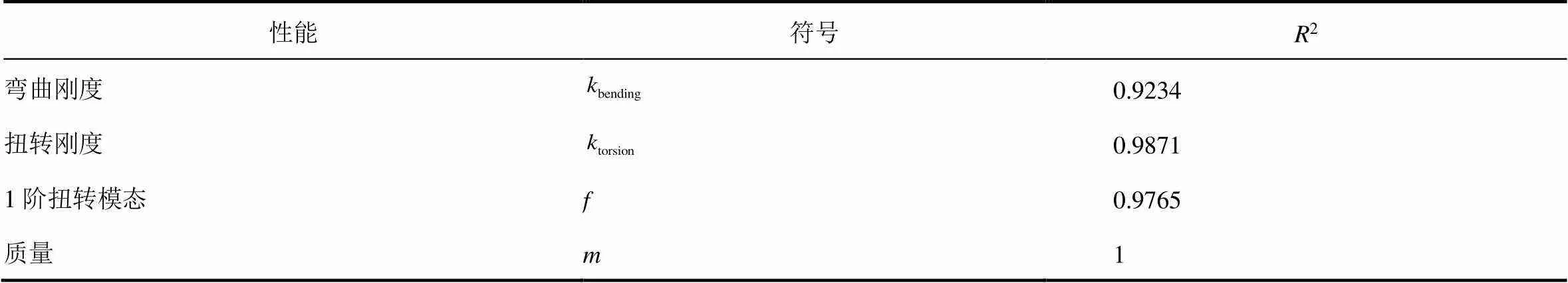

表1為彎扭剛度、1階扭轉剛度及質量近似模型擬合優度。近似模型是根據isight計算的樣本點數據統計擬合出的數學公式,取代原有的有限元模型,需要采用擬合優度2作為判斷標準。2取值范圍為0~1,越接近1,則相對有限元模型,近似模型有較高的精確度,當2>0.9時,即認為近似模型具有高可信度,可用近似模型代替原物理模型,通過對近似模型進行計算優化,可以節省大量時間[6]。

表1 白車身性能指標1階響應面模型R2值

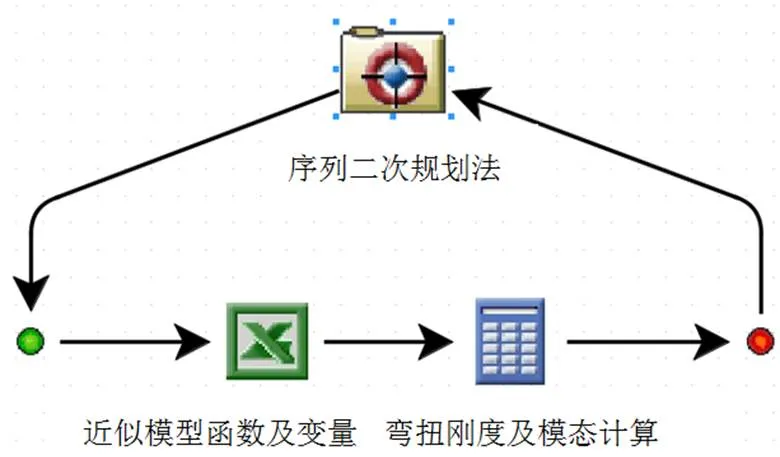

2.4 基于近似模型的優化

近似模型是通過數學模型的方法逼近一組輸入變量與輸出變量的方法,通過近似關系的求解可以減少耗時的仿真程序調用,提高優化效率。將白車身58個零件厚度作為設計變量,彎扭剛度、1階扭轉模態及最小質量作為輸出,isight通過靈敏度分析,用96個樣本分析后的結果建立近似模型,圖14中Excel建立了近似模型函數及各個零件厚度的變化范圍,用于優化計算。

圖14 近似模型SQP優化流程

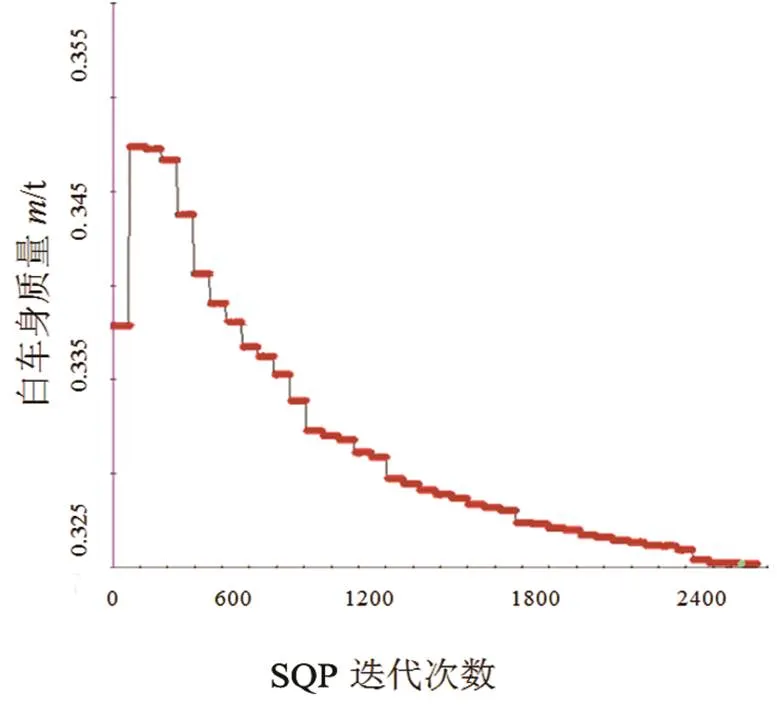

圖14中Excel表為isight導出的近似模型數據,包含兩列,一列為58個設計變量,另一列為彎扭剛度、1階扭轉模態及質量,通過更改設計變量值,其輸出也隨之變化。因為手動修改效率過低,所以通過isight對其近似模型進行優化,由軟件通過SQP(Sequential Quadratic Programming,序列二次規劃法)采用梯度搜索方法找出最優解。

圖15為通過圖14近似模型建立的序列二次規劃法,迭代2 376步獲得了白車身質量優化結果,在滿足白車身扭轉剛度、彎曲剛度及1階扭轉模態的條件下,最終質量為325.2 kg,減少了23.6 kg。

圖15 白車身質量優化

表2為白車身優化前、后的性能對比,可以看出,扭轉剛度下降532 Nm/°,輕量化后白車身彎曲剛度有所上升,1階扭轉模態增大0.12 Hz。總體來說,白車身基本性能維持在可接受范圍內[7],說明在不改變車身用材的前提下,通過改變料厚實現了白車身質量減小目標[8]。

表2 白車身優化前、后性能對比

3 結束語

(1)通過對白車身建立近似模型并采用SQP進行優化,白車身扭轉剛度、彎曲剛度、1階扭轉模態優化前、后性能變化分別為-4.41%、8.54%、0.33%,白車身減重23.6 kg。

(2)通過建立白車身集成優化模型,采用isight軟件將試驗設計、近似模型和優化算法引入白車身輕量化優化設計中,通過建立白車身響應面模型,優化得到設計方案,優化后的白車身在保證性能基本不變的情況下,實現了白車身減重,有效減少了開發時間。

(3)由于設計變量較多,計算時間長,因彎扭剛度及模態、質量變化與厚度成線性關系,故近似模型采用1階響應面來擬合,后期在將整車碰撞引入時,由于材料非線性等因素,在創建碰撞近似模型時,需要采用高階函數進行數據擬合,故在進行碰撞輕量化時可采用徑向基神經網絡模型或Kriging模型。

[1]王震虎,周巧英,劉開勇,等.基于響應面模型的白車身多目標輕量化設計[J].中國機械工程,2018,29(1):75-81.

[2]PARK S Y,PARK D C,YOON K S,et al.A Study of Front Subframe System Optimization Vehicle NVH Performance[J].SAE technical paper,2009(1):2097.

[3]許冰,王國春. 基于NVH性能的平臺車身優化設計研究[J].企業科技與發展,2018,443(9):33-37.

[4]陳吉清,蘭鳳崇. 汽車結構輕量化設計與分析方法[M]. 北京:北京理工大學出版社,2017:61.

[5]王衛,王東方,繆小東,等. 基于代理模型的副車架多目標優化設計[J]. 南京工業大學學報(自然科學版),2016(38):4,130-135.

[6]朱劍鋒,林逸,史國宏,等.試驗設計與近似模型結合下的副車架結構輕量化優化[J].汽車工程,2015,37(2):247-251.

[7]王登峰,盧放.基于多學科優化設計方法的白車身輕量化[J].吉林大學學報(工學版),2015,45(1):35.

[8]朱鵬,張新超,楊笠,等.基于模態和剛度靈敏度分析的白車身輕量化研究 [J].上海汽車,2015(4):34.

2019-07-08

U463. 32

A

10.14175/j.issn.1002-4581.2019.06.001

1002-4581(2019)06-0001-06