單行星排式功率分流機電耦合傳動方案

趙江靈,尚 陽,祖國強,蘇倩汝

(1.廣州汽車集團股份有限公司 汽車工程研究院,廣州 511434;2.北京航空航天大學 交通科學與工程學院,北京 100191)

開發混合動力汽車已經成為國內外各汽車公司的當務之急,這也是各整車廠在2025年前的重點開發項目。混合動力機電耦合系統[1-7]的模塊化與專用化設計不僅可以使成本降低,同時集成式的控制策略也讓整車的動力性和燃油經濟性有大幅度的增強。

對于專用混動變速箱(DHT)分串并聯和功率分流是兩大類別。串并聯以本田i-MMD為代表,可以通過增程模式,將發動機的轉速和扭矩與整車的需求解耦,讓發動機一直工作在經濟性最優的工作點,實現較好的經濟性。功率分流以豐田THS系統為代表,通過功率分流模式(ECVT模式),讓發動機的轉速和扭矩與整車的需求解耦,讓發動機一直工作在經濟性最優的工作點[8-12]。

串并聯和功率分流都可以讓發動機與整車的需求解耦,讓發動機一直工作在最優的工作區間。串并聯類的機電耦合系統通過增程模式將發動機的所有能量轉化為電能;功率分流類的機電耦合系統,通過功率分流模式,發動機的能量一部分產生電能,一部分直接傳遞到輪端。因機械傳遞效率高于電能的轉化效率,所以功率分流類的系統效率要高于串并聯類的機電耦合系統效率。

功率分流機電耦合系統作為新型的高性能動力傳動系統,不僅有利于電機和機械傳動高轉速發展,而且能夠提高功率密度、優化各動力源的工作區域,比其他動力傳動結構具有更大的節能潛力和更好的發展前景。

1 功率分流的類型

功率分流機電耦合系統根據分流方式的不同,可以分為輸入分流式、輸出分流式以及復合分流式[13-16]。

1.1 輸入功率分流

1)行星齒輪機構位于傳動系統輸入端;

2)發動機、發電機、輸出軸分別與行星齒輪相連;

3)驅動電機與輸出軸以扭矩耦合方式連接。

輸入功率分流代表為豐田的THS系統,該類型系統高速模式會產生功率循環,適合低速模式。

1.2 輸出功率分流

1)行星齒輪機構位于傳動系統輸出端;

2)發動機、驅動電機、輸出軸分別與行星齒輪機構相連。

輸出功率分流的代表為通用VOLTEC-Ⅰ,該類型系統與輸入分流式相反,適合高速模式。

1.3 復合功率分流

1)采用兩個或多個行星齒輪機構置于傳動系統輸入端與輸出端;

2)發電機、驅動電機分別與行星齒輪機構相連。

復合功率分流的代表為科力遠的CHS系統,該類型系統兩個機械點之間系統效率高,遠離兩個機械點系統效率變低。

根據包含動力分流模式的數量,也可以將功率分流系統分為單模系統和雙模系統。如豐田的THS系統為單模系統,通用的VOLTEC-Ⅱ為雙模系統。

雙模系統,多組行星排的組合使系統獲得了更大的速比范圍以及更多的工作模式,實現了動力性與燃油經濟性的提升。結構復雜,控制難度較高,成本較高。

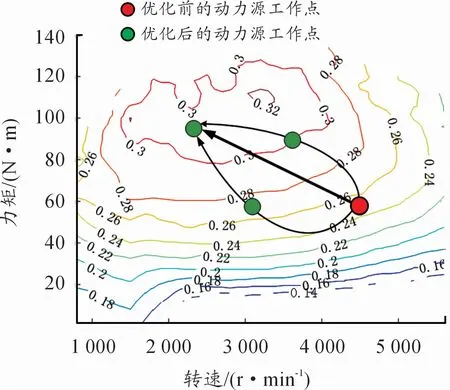

如圖1所示,功率分流系統不僅可以實現無級變速,還可以將動力源轉速、轉矩與車輛負載轉矩、車速的解耦,即動力源轉速不受車輛負載轉矩、車速的約束,讓發動機一直在最優的工作點工作。

圖1 功率分流對動力源的效率優化

雖然行星排的增加實現了系統速比范圍及動力性與燃油經濟性的提升,但其復雜的控制策略以及大幅增加的成本同樣是亟需解決的問題。表1是各類系統的優缺點對比。E-CVT技術已經較為成熟,在空間占有率、節油率上有一定優勢,但其依然存在開發難度大、成本較高的問題。

表1 各類型混合動力機電耦合系統的優缺點對比

2 行星齒輪的連接及效率分析

2.1 行星齒輪的連接關系

行星齒輪機構包含3個構件,分別是太陽輪、行星架、齒圈。機電耦合系統一般也包含兩個動力源,即發動機、電機。所以,發動機和電機與行星齒輪機構的連接方式也有多種組合。

表2 行星齒輪與動力源的連接關系

行星齒輪機構包含3個構件,也可以通過固定某個構件,實現某些功能。行星排的特征參數是指齒圈的齒數與太陽的齒數之比用i0表示,i0的取值范圍一般是1.5~6。

2.1.1 太陽輪固定

行星架主動,齒圈被動,行星架到齒圈的速比為:

齒圈主動,行星架被動,齒圈到行星架的速比為:

太陽輪固定,齒圈和行星架2個構件轉速方向相同。

2.1.2 行星架固定

太陽輪主動,齒圈被動,太陽輪到齒圈的速比為:

齒圈主動,太陽輪被動,齒圈到太陽輪的速比為:

行星架固定,太陽輪和齒圈2個構件轉速方向相反。

2.1.3 內齒圈固定

太陽輪主動,行星架被動,太陽輪到行星架的速比為:

行星架主動,太陽輪被動,行星架到太陽輪的速比為:

內齒圈固定,太陽輪和行星架2個構件轉速方向相同。

2.2 行星齒輪的傳遞效率分析

行星輪式混聯系統有3種能量傳遞方式:

1)直接機械能傳遞方式,由行星機構將機械能直接傳遞到輪端。

行星齒輪機構可能是固定某個構件,或者通過離合器,讓行星排整體旋轉。發動機的動力由行星機構將機械能直接傳遞到輪端。此時發動機的速比是固定速比。系統的效率為:

按照兩級傳遞,η1、η2為每級齒輪的效率,按照99%計算。

2)直接電能傳遞方式,該傳遞不通過電池存儲。此時,發電機所發的電量剛好滿足驅動電機的需求。系統為功率分流模式(ECVT)或增程模式,發動機帶動發電機發電,所發的電直接供給驅動電機使用。此時,系統的效率為兩個電機效率的乘積:

式中:ηE1為發電機充電效率;ηE2為驅動電機驅動效率,取88%(含控制器的效率)。

3)緩存電能傳遞方式,能量通過發電機、電池、驅動電機再到車輪。電池起緩存作用,低負荷發電高負荷使用。系統為功率分流模式(ECVT)或增程模式,此時系統的效率為:

式中:ηE1為發電機充電效率;ηB1為電池充電效率;ηB2為電池放電效率;ηE2為驅動電機驅動效率。ηE1、ηE2取88%(含控制器的效率),ηB1、ηB2取97.5%。

如圖2所示,從系統傳遞效率來分析,方案1的效率最高。但在實際使用中還需考慮發動機的效率。方案1中發動機的速比是固定速比,發動機的動力與輪端需求相關聯,發動機的效率為非最優工作點。方案2和方案3屬于功率分流模式(ECVT),可以通過電機調節發動機的轉速和扭矩讓發動機工作在最優工作點。所以,我們需要根據工況實時調整控制策略,讓整車的經濟性達到最優。

圖2 行星齒輪能量傳遞方式

3 豐田THS構型演變分析

以豐田THS-Ⅰ~THS-Ⅳ為例,分析豐田THS系統的機構特點及系統結構演變原因。如表3所示,豐田THS-Ⅰ~THS-Ⅳ,第1個行星排的連接關系沒有變化,一直是發動機連接行星架,發電機連接太陽輪,齒圈輸出。豐田THS-Ⅰ~THS-Ⅳ,只是驅動電機的連接關系有變化。

1)THS-Ⅰ/Ⅱ,驅動電機連接行星排的齒圈,驅動電機到輪端的速比為4.113,速比小。所以驅動電機的扭矩需求大,轉速低。

2)THS-Ⅲ,驅動電機通過行星排減速(固定行星架),驅動電機到輪端的速比為8.615,提高速比,降低系統對驅動電機的扭矩需求,提高了對最高轉速的需求。

3)THS-Ⅳ,驅動電機通過定軸齒輪與中間軸嚙合,驅動電機的速比為10,進一步提高速比,降低系統對驅動電機的扭矩需求,提高了對最高轉速的需求。

綜上所述,THS-Ⅰ~THS-Ⅳ演變的一個重要原因就是提高驅動電機到輪端的速比,減小驅動電機的扭矩,提高驅動電機的轉速。因電機的大小與扭矩正相關,所以減小扭矩需求,可以降低電機的尺寸和成本,也可以提高系統的效率。

針對豐田THS-Ⅲ與THS-Ⅳ進行了詳細計算,結果如表4所示。

1)從純電動計算結果可以看出:驅動電機的扭矩由200 N·m降低到163 N·m,差速器輸出端的扭矩可以維持在1 600 N·m左右,通過調節驅動電機的速比,對純電動的動力性無明顯影響;

2)從混動模式急加速工況可以看出:驅動電機的扭矩由200 N·m降低到163 N·m,差速器輸出端的扭矩可以維持在1 950 N·m左右,通過調節驅動電機的速比,對混動的動力性無明顯影響;

3)從混動模式高速工況可以看出:通過調節驅動電機的最高轉速,可以彌補因為增加驅動電機速比,帶來對最高車速的限制。

表3 豐田THS系統結構特點分析

表4 THS-Ⅲ與THS-Ⅳ計算對比

4 功率回流及解決方案

4.1 功率分流的控制方法

功率分流的控制的核心思想是在每一個特定工況滿足整車需求的情況下,通過協調發動機與電機的功率輸出,達到最大程度上的節能減排。

功率分流混動系統穩態控制就是對發動機目標工作點(轉速、轉矩)的控制。E-CVT的穩態控制可以實現車輛燃油經濟性的提升以及實現車輪對駕駛員操作的響應。圖3為發動機目標工作點的確定方法。

混動車輛結構與控制策略比較復雜,因此混動系統參數的匹配與優化是目前研究和開發的重點。

4.2 功率回流問題闡述

豐田的THS系統一直堅持不使用離合器和制動器,結構簡單。該系統在Prius的車型上,也取得了較好的節油效果。因無離合器等執行元件,系統工作模式少,只有純電動模式、功率分流(ECVT)模式和制動能量回收3種模式。

在理想情況下,發動機的動力分兩種路徑傳遞:①發動機部分能量帶動發電機發電,將電能存儲在動力電池中;②發動機部分能量直接驅動車輛。驅動電機則通過動力電池提供的電能驅動車輛。

圖3 發動機目標工作點的確定方法

當整車功率需求較小時,THS系統的發電機為了平衡發動機的動力,發電機驅動,驅動電機發電,有一部分通過驅動電機發電給發電機平衡發動機的動力,從而形成功率回流。系統的功率回流會降低系統的效率。

功率回流的根本原因是發動機采用功率跟隨控制,即輪端的功率主要來源于發動機和電池,一直循環的那部分功率主要是為了行星齒輪系統的平衡。

4.3 規避功率回流的方法

功率回流會降低系統的效率,影響整車的燃油經濟性能。一般有以下方法解決功率回流問題。

4.3.1 不改機電耦合系統構型

1)優化行星齒輪特征參數(K值),可以改善回流的工作區間;

2)優化行星機構到差速器輸出端速比。

4.3.2 改構型

1)增加行星排(如通用Voltec系統)或使用復合行星排(科力遠CHS系統)。如通用Voltec方案所示,通過增加行星排,增加ECVT模式,避免功率回流。

2)增加兩擋,降低齒圈轉速。如圖6所示,豐田基于THS系統,在混動系統后端增加2AT或4AT的方式,增加ECVT模式和發動機直驅模式,提高系統的效率。

圖6 豐田LexusGS450h混動方案

5 結束語

全球新能源汽車機電耦合系統存在多種技術方案,如以P0~P4為代表的單電機耦合系統、以本田i-MMD為代表的串并聯式機電耦合系統、以豐田THS為代表的功率分流式機電耦合系統、在后驅或四輪驅動平臺上應用的縱向布置機電耦合系統,其主要發展趨勢為集成化和系統效率最優化。

功率分流類機電耦合系統是重要的發展方向,對行星排的連接方案的分析、能量傳遞和效率分析有利于開發功率分流類的機電耦合系統。對豐田功率分流系統結構演變原因的分析,有助于更好地了解功率分流類的機電耦合系統。提出豐田功率分流系統存在的問題及解決方案,為開發功率分流系統提供一些思路。

在設計功率分流機電耦合系統時,不僅要考慮發動機、發電機、驅動電機與行星齒輪的連接關系,還需要考慮所組成的系統是否會形成功率回流。通過傳動方案設計和參數匹配優化,盡量避免系統功率回流,從而提高系統的效率,改善整車的燃油經濟性能。