典型雙燃料燃氣輪機產品對比及技術難點分析

楊 強,冉軍輝,孔慶毅,張春梅

(中國船舶重工集團公司第七〇三研究所,黑龍江 哈爾濱 150001)

0 引 言

雙燃料燃氣輪機是利用雙燃料燃燒技術,在燃氣輪機不停機情況下,實現不同燃料的無擾動在線切換。通過在燃氣輪機中實施雙燃料燃燒技術,可以提高燃氣輪機對燃料的適應性,拓寬燃氣輪機應用領域。

目前,海上平臺用燃氣輪機幾乎全部采用雙燃料燃燒技術。以現有中海油為例,其海上平臺及處理廠共有各型燃氣輪機機組174臺套,全部依賴進口,其中80%以上均為雙燃料機組。未來5年,該公司對單機功率20 MW級以上的雙燃料機組需求量在10臺以上。由于缺少國內替代資源,海上平臺發電用雙燃料燃氣輪機逐步形成美國Solar公司、德國Siemens公司和美國GE公司等少數幾家國外廠家壟斷市場的勢態。這些廠家掌握海上平臺用雙燃料燃氣輪機發電機組的設備供貨、維修保養、產品定價等話語權,造成設備使用和維護成本居高不下,進度受制于人,一旦產生利益沖突,將直接威脅到海上平臺的電力供應,進而對油氣生產造成極大影響。

現國內暫無真正意義上實現工程化應用的國產化雙燃料燃氣輪機,其原因主要在于雙燃料燃燒技術處于瓶頸階段。為解決這一難題,需調研大量國外先進的雙燃料燃氣輪機相關文獻資料及實地考察,并通過分析、消化、改進等方式創新設計適合自身的雙燃料燃燒技術。為實現雙燃料燃氣輪機國產化,打破雙燃料燃燒技術瓶頸,現主要對國外具有先進雙燃料燃燒技術的幾家代表性公司產品進行文獻資料收集,并對其技術難點進行分析,為國產雙燃料燃氣輪機設計提供參考依據。

1 技術現狀

2.1 美國GE公司燃氣輪機PGT25+G4

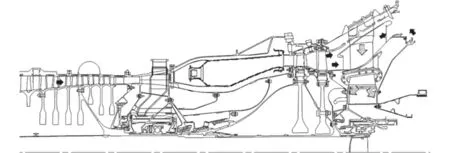

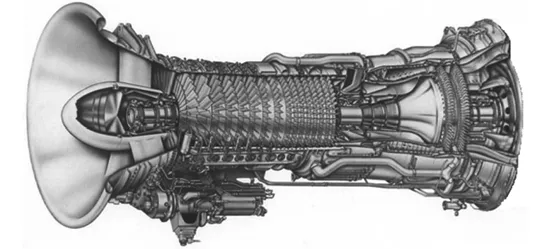

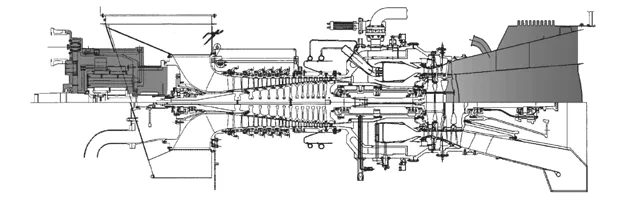

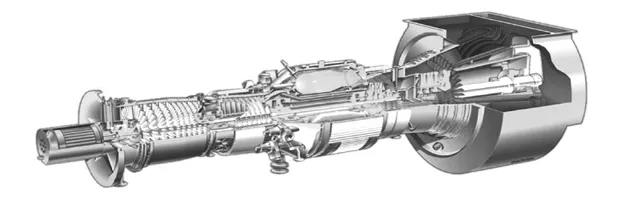

美國GE公司燃氣輪機PGT25+G4功率為33 MW,其燃燒室屬于環形燃燒室。它由噴嘴、內外罩殼、內外火焰筒等組成。罩殼用于連接壓氣機后機匣與火焰筒,同時分配來自高壓壓氣機的氣流,使進入燃燒室的氣流穩定,罩殼由環、內外罩組成,內外罩分別焊接在火焰筒內外壁面;燃機共有30個空氣霧化噴嘴,沿軸向均勻分布,每個噴嘴后部安裝有軸向旋流葉片,主要用于火焰穩定燃燒和混合燃料與空氣,旋流葉片內表面通過氣膜冷卻結構保護,防止燃燒室高溫氣體燒蝕葉片,噴嘴頂端安裝有文式里管裝置,可有效避免燃燒時在噴嘴表面附著積碳。PGT25+G4燃氣輪機剖面圖和三維圖分別如圖1和圖2所示。

圖1 PGT25+G4燃氣輪機剖面圖Fig. 1 PGT25+G4 gas turbine

圖2 PGT25+G4燃氣輪機三維圖Fig. 2 PGT25+G4 gas turbine nozzle

2.2 烏克蘭Zorya-Mashproekt公司燃氣輪機DG80L3

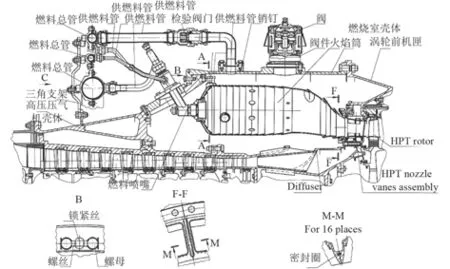

烏克蘭Zorya-Mashproekt公司燃氣輪機DG80L3功率為25 MW,現運行于伊朗北阿地區,其燃燒室屬于回流式環管燃燒室。它是由殼體、16個火焰筒、16個3通道的燃料噴嘴、天然氣總管、燃油總管、空氣總管、16支天然氣管、16支燃油管、16支空氣管、閉環空氣供應管、2個點火器、4個放氣閥(通常為關閉狀態)和32個定位器等組成。16個火焰筒組裝成環安裝于渦輪一級導向器上,并通過32個定位器固定;16個噴嘴通過高壓壓氣機承力機匣上的安裝孔插入,與16個火焰筒裝配;外殼位于火焰筒外部,并與高壓壓氣機承力機匣和高壓渦輪承力機匣通過螺栓連接;內殼位于火焰筒內部,一端與高壓壓氣機承力機匣通過螺栓連接,另一端與擴壓器搭接;2個點火器通過外殼上的安裝孔插入2個火焰筒間的聯焰管內。DG80L3燃氣輪機燃燒室剖面圖如圖3所示。

2.3 美國Solar公司燃氣輪機Titan130

圖3 DG80L3燃氣輪機燃燒室剖面圖Fig. 3 DG80L3 gas turbine combustor

美國Solar公司燃氣輪機Titan130功率為15 MW,現運行于海上平臺,其燃燒室屬于環形燃燒室。它是由噴嘴、外殼、火焰筒及可變空氣閥等組成,其中噴嘴數量共有14個,燃燒室上有14個空氣調節系統裝置。Titan130燃氣輪機及燃燒室剖面圖如圖4和圖5所示。德國Siemens公司燃氣輪機SGT500。

圖4 Titan130燃氣輪機剖面圖Fig. 4 Titan130 gas turbine

圖5 Titan130燃氣輪機燃燒室剖面圖Fig. 5 Titan130 gas turbine combustor

德國Siemens公司燃氣輪機SGT500功率為20 MW,現運行于中海油曹妃甸海上平臺,其燃燒室屬于環形燃燒室。共有7個火焰筒、2個高效點火器和2個火焰探測器;燃燒室的體積是普通燃燒室的4 ~ 5倍。噴嘴為空氣霧化噴嘴,其設計保證了SGT500機組可以使用天然氣、柴油、原油和重油作為燃料,并可混合燃燒。在燃燒室外殼上方有氣體燃料總管、液體燃料進油和回油總管、壓縮空氣總管分別接入7個火焰筒,噴嘴也相應的具有4個通路,其中介質分別是壓縮空氣、進油、回油以及天然氣。燃料系統的設計可以保證機組在低負荷工況下的燃料霧化,霧化的原理設計為物理霧化設計,相比依靠外界氣源更加穩定。SGT500燃氣輪機結構圖如圖6和圖7所示。

圖6 SGT500燃氣輪機結構示意圖Fig. 6 SGT500 gas turbine

圖7 SGT500燃氣輪機結構三維圖Fig. 7 SGT500 gas turbine graphic model

2 對比分析

2.1 結構對比

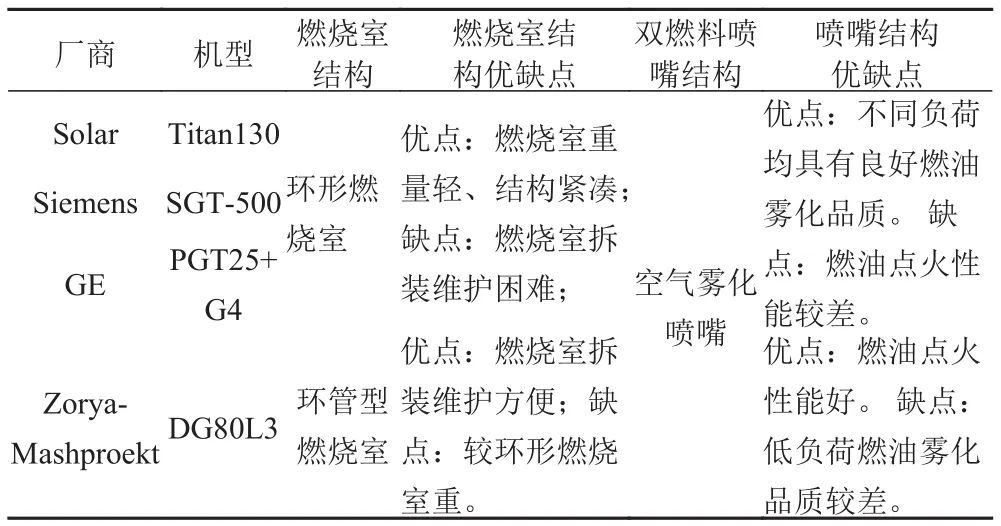

通過對比分析Solar公司、Siemens公司、GE公司和Zorya-Mashproekt公司雙燃料燃燒室及雙燃料噴嘴結構,其結構形式及優缺點如表1所示。

表1 雙燃料燃燒室結構對比Tab. 1 Comparison of dual-fuel combustor structure

根據表1對比結果表明,不同結構形式燃燒室及雙燃料噴嘴具有各自的優缺點。因此,在雙燃料燃氣輪機燃燒室研制時,應根據自身設計體系成熟度合理選取,并加以分析改進,以降低設計風險。

2.2 燃料系統對比

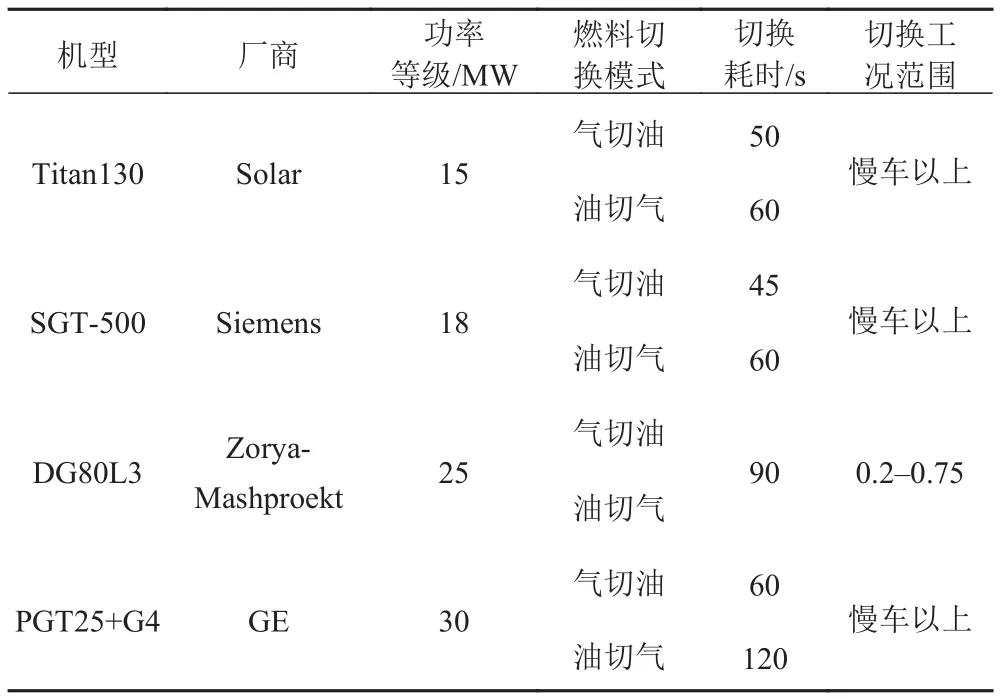

Solar公司、Siemens公司、GE公司和Zorya-Mashproekt公司的雙燃料系統主要組成、功能等基本相同,主要差別在于燃氣輪機單一燃料負荷運行吹掃系統,以及雙燃料切換時間、工況范圍等。其詳細差異如表2和表3所示。

表2對比結果表明,國外各公司采用不同形式對單一燃料負荷運行時的燃料路進行吹掃。主要分為同種介質氣吹掃不同燃料路或不同介質氣吹掃不同燃料路,同時如采用從高壓壓氣機后引氣吹掃需考慮是否冷卻。因此,在雙燃料燃氣輪機燃燒室研制時,具體選用何種吹掃氣介質應根據用戶需求和現場條件進行設計。

表2 燃氣輪機單一燃料負荷運行吹掃系統差異對比Tab. 2 Dual fuel system purge system difference comparison

表3 燃氣輪機雙燃料系統切換特性差異對比Tab. 3 Comparison of switching characteristics of dual fuel systems

表3對比結果表明,雙燃料切換耗時應與燃機功率等級(即運行時燃料總量)相關,切換工況范圍應與噴嘴結構形式、燃料氣閥門特性等相關。因此,在確定雙燃料燃氣輪機功率等級及雙燃料噴嘴結構形式后,可初步估計大致切換耗時及切換工況范圍,準確數據仍需通過大量試驗加以驗證。

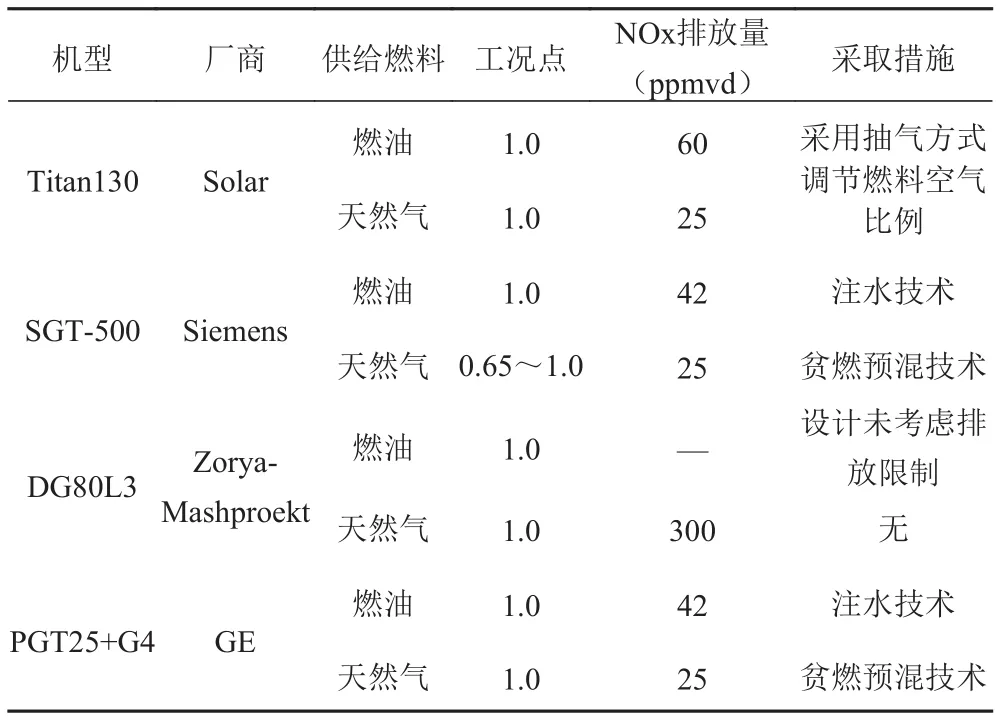

2.3 排放對比

NOx排放量作為燃氣輪機重要考核指標,對比Solar公司、Siemens公司、GE公司和Zorya-Mashproekt公司燃氣輪機排放水平及采取措施,在國產化燃氣輪機燃燒室設計時予以借鑒。國外燃氣輪機NOx排放指標及采取措施對比如表4所示。

為明確燃機NOx排放量設計輸入,查詢國內燃氣輪機NOx排放的相關標準:

表4 燃氣輪機排放指標及NOx低排放技術對比Tab. 4 Comparison of gas turbine emission index and NOx low emission technology

1)火電廠排放標準GB 13223-2011《火電廠大氣污染物排放標準》中規定以燃油為燃料的燃氣輪機組NOx最高允許排放濃度分別為120 mg/m3,以天然氣為燃料的燃氣輪機組NOx最高允許排放濃度分別為50 mg/m3;

2)北京地區排放標準DB11 847-2011《固定式燃氣輪機大氣污染物排放標準》中規定單臺燃氣輪機NOx最高允許排放濃度為30 mg/m3;

3)關于海洋環境下排放標準,經查詢國際海洋公約相關文獻附則IV、API616燃氣輪機標準,以及咨詢中國船級社技術專家,均無關于燃氣輪機NOx排放的排放限定。

因此,污染物排放限定值需根據燃氣輪機安裝地區,選擇相關污染物排放標準。根據該標準明確設計輸入,并合理選擇降排放技術,實現燃氣輪機低排放要求。

3 雙燃料燃燒技術難點

3.1 雙燃料噴嘴設計技術

雙燃料噴嘴是雙燃料燃燒室的關鍵部件。雙燃料噴嘴的設計將直接影響燃燒室出口溫度分布、火焰筒壁面溫度分布、污染物排放等性能指標,同時對燃燒室是否能長時間可靠運行也有重要的影響。為突破雙燃料噴嘴設計技術難題,可采用現有燃燒室噴嘴成熟結構框架加以改進,在不考慮污染物排放水平的前提下,設計滿足燃燒室性能要求的雙燃料噴嘴,降低研制風險,之后再進行局部調整,實現低排放指標。

3.2 雙燃料在線切換技術

雙燃料燃氣輪機在運行過程中,在保持輸出功率變化量不超出設定值的前提下,完成2種或多種燃料的切換是雙燃料燃燒技術的又一大難題。由于該技術為國外生產廠家的核心技術,參考資料較少,因此要實現雙燃料在線切換,需對閥門特性、燃料特性、燃燒性能、切換邏輯及控制策略、風險評定等相關內容進行深入分析研究,并通過大量試驗加以驗證,試驗中重點考察對象為燃燒穩定性(燃燒時產生的壓力脈動頻率)、切換耗時和切換工況范圍。

3.3 雙燃料混燒技術

根據運行條件需要,用戶會對雙燃料燃氣輪機提出雙燃料混燒要求。雙燃料混燒與雙燃料切換的區別在于:雙燃料混燒為2種燃料同時燃燒,保證燃氣輪機長時間運行;雙燃料切換主要以單一燃料燃燒為主,在遇突發情況時,需短時間內完成2種燃料的切換,切換過程為雙燃料混燒狀態。雙燃料混燒重點考察2種燃料同時燃燒時燃燒室壁面溫度、出口溫度分布等性能,其允許長時間混燒區域較允許在線切換區域窄。因此,可通過燃燒室結構設計、氣動計算、熱力計算、三維仿真和試驗驗證等手段,實現雙燃料長時間混燒。

3.4 雙燃料低排放技術

雙燃料低排放技術難點在于將以燃油為燃料時的低排放技術與以天然氣為燃料時的低排放技術統一結合起來。以燃油為燃料時,國內較為成熟的降排放技術是注水或注蒸汽技術,相較國外多樣化的降排放技術,諸如分級燃燒技術、變幾何燃燒技術、富態-急冷-貧態燃燒技術、貧油直接噴射技術等,仍有較大差距;以天然氣為燃料時,國內較為成熟的降排放技術是貧燃預混技術,已具備一定的技術基礎。但如果要同時實現雙燃料燃燒技術與雙燃料低排放技術,技術難度較大。因此,為降低研制風險,可分2步實施:首先著重攻關雙燃料燃燒室2種燃料混燒技術及2種燃料在線切換技術,待研制成功后,下一階段再重點進行低排放技術攻關。

3.5 吹掃冷卻技術

吹掃冷卻技術主要功能在于冷卻未工作的燃料通道,延長噴嘴使用壽命。根據國外機組的大量相關文獻,吹掃氣介質存在多樣化設計,包括采用同種介質或2種介質吹掃不同燃料路,其吹掃氣介質的種類也具有很大差異。經分析研究,其吹掃氣介質和吹掃方式的選取應根據用戶要求和燃氣輪機安裝地點現場條件進行合理選擇,當選用從燃氣輪機自身引氣吹掃時,應注意壓縮空氣是否需要冷卻和附屬設備尺寸重量;當選用外部氣源引氣吹掃時,應注意現場氣源壓力是否滿足吹掃條件;當選用燃料氣吹掃時,應注意控制吹掃氣流量,避免惡化燃燒室燃燒性能。不管選用何種吹掃方式,都應利用大量試驗研究加以驗證,保證燃燒室的運行可靠性。

4 結 語

通過對美國GE公司、德國Siemens公司、美國Solar公司和烏克蘭Zorya-Mashproekt公司的雙燃料燃氣輪機的分析,對比各燃氣輪機設計特點,總結出雙燃料燃燒關鍵技術難點,為設計雙燃料燃燒室提供技術支撐。