頁巖氣可膨脹襯管重復壓裂技術現狀與發展

, ,,

(1.中國石油大學(北京),北京 102249;2.中國石油集團工程技術研究院,北京 102206;3.中國石油天然氣股份公司 西南油氣田分公司,成都 610051)

隨著我國頁巖氣開發的不斷推進,頁巖氣井產量衰減快,逐漸成為制約其大規模發展的主要原因。如何提高頁巖氣井持續生產的能力成為各大石油公司亟待解決的問題。目前,各大油田普遍采用重復壓裂技術來實現上述目的[1]。傳統的重復壓裂技術存在無法控制壓裂液流向的問題,導致了壓裂的高風險性與不確定性。美國億萬奇全球技術公司在傳統膨脹管補貼技術的基礎上,提出了可膨脹襯管重復壓裂技術。這項技術有效地解決了傳統重復壓裂技術無法控制壓裂液流向的問題。

1 傳統重復壓裂技術

1.1 技術分類

頁巖氣井首次壓裂以后,隨著氣井生產,原裂縫中的天然氣不斷被解析,裂縫也逐漸閉合,氣井產量隨之下降。為保證油氣開發的經濟性,充分釋放儲層的油氣產能,油氣公司通常會選擇對儲層再次進行水力壓裂,即重復壓裂。

傳統重復壓裂技術主要分為5種:

1) 同層壓新裂縫技術。在原有裂縫基礎上繼續壓裂造縫,開采剩余的儲量。

2) 同井新層壓新裂縫技術。對初次壓裂未涉及到的非主力產層區域進行射孔壓裂,增加油氣井產量。

3) 原有裂縫改造技術。向原裂縫中注入支撐劑后再次壓裂,使原失效裂縫再次開啟并延伸,提高氣井產能。

4) 轉向壓裂技術。向老裂縫中泵入暫堵劑,封堵老裂縫,再次壓裂產生新裂縫。

5) 尾封堵管壓裂技術。在水平段下入尾管并固井,封堵初次壓裂時的射孔孔眼,重新射孔并壓裂[2]。

1.2 存在問題

1) 成本高。

目前,轉向壓裂技術的應用最為廣泛。因涉及轉向劑的種類選擇、注入量計算、注入時機確定、暫堵效果評價及井下流體流動狀態動態預測等多個步驟,即使結合多種監測方法也很難確保裂縫轉向達到預期效果。如果暫堵劑反排不夠徹底,也會對生態環境帶來嚴重危害。這些缺陷導致了轉向壓裂施工成本居高不下[3]。

2) 高風險性和不確定性。

重復壓裂的時間點通常處于頁巖氣井開發的后期。井筒周圍的應力場隨著油氣的生產不斷地發生著變化,此時壓裂液的流向難以控制和預測[4]。施工方很難憑借現有技術精確監測裂縫延伸動向,保證裂縫一定沿著預期方向發育,這導致了重復壓裂施工的高風險性和不確定性。如果井眼附近有高含水層,裂縫可能穿過含水層,導致井眼出水。在布井較為密集的區域,還可能使壓裂液流入臨井,導致兩口井的自然壓力消散并產液,最終報廢[5]。

2 可膨脹襯管重復壓裂技術

2.1 技術現狀

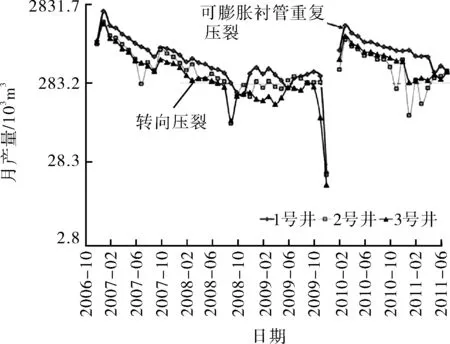

億萬奇全球技術公司在傳統膨脹管補貼技術的基礎上,研發出了可膨脹襯管重復壓裂技術。2009年以來,該技術已在Barrett、Marcellus和Eagle Ford等頁巖氣田進行了測試,增產效果明顯。圖1是2010年Barrett頁巖氣田三口重復壓裂井的產量對比圖。從圖中可以看出,使用可膨脹襯管進行了重復壓裂作業的1號井的產量要高于使用暫堵劑進行重復壓裂作業的相鄰井(2號井和3號井)。

圖1 可膨脹襯管重復壓裂技術與轉向技術的產量對比

2.2 技術原理

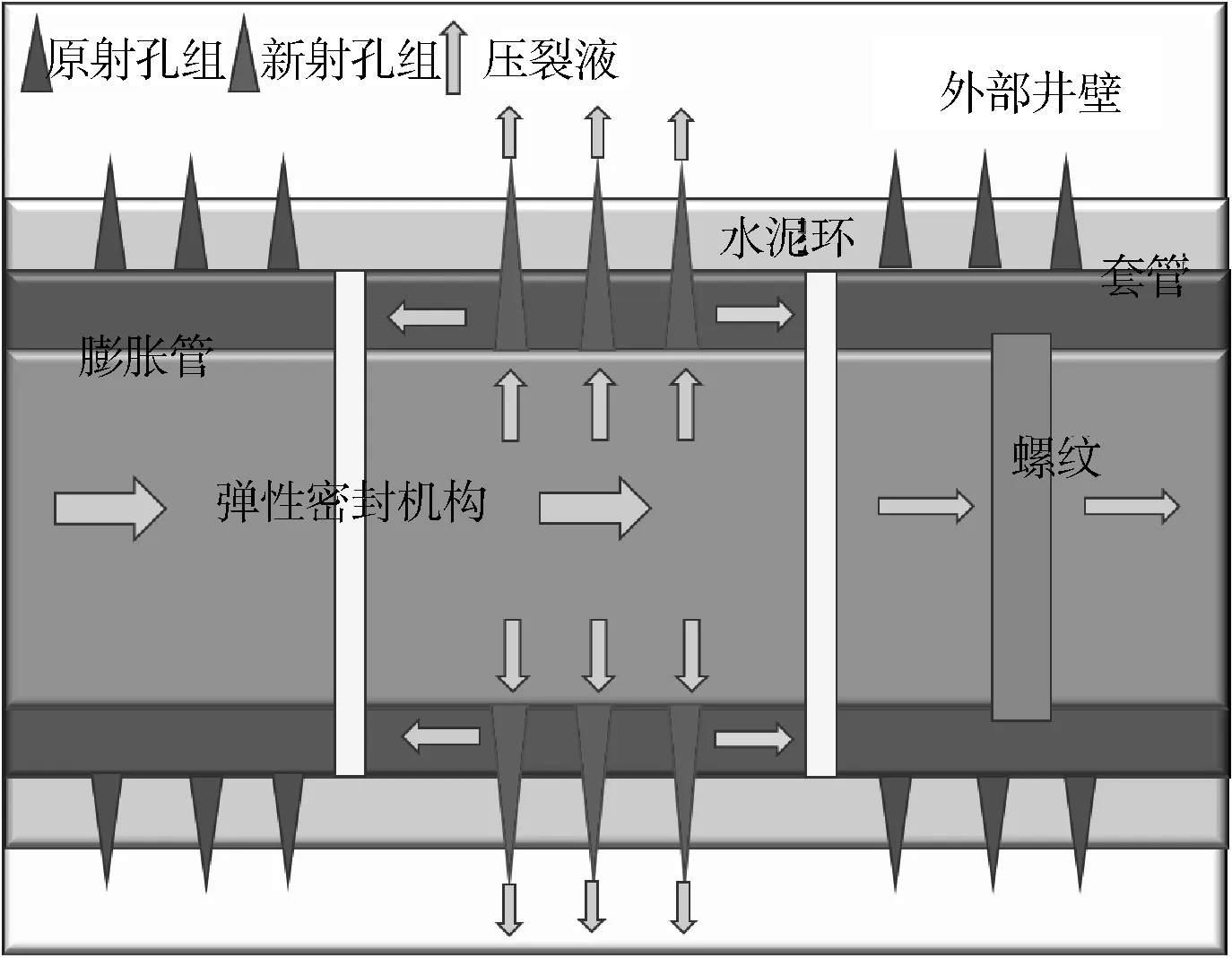

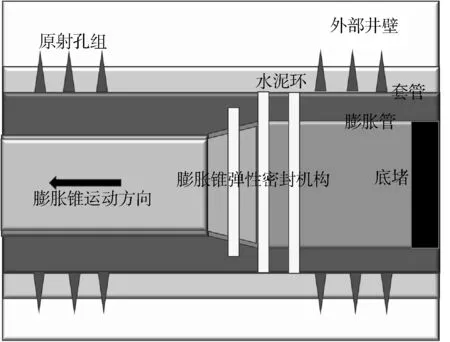

施工人員將膨脹襯管下入到水平段后,通過井口加壓驅動膨脹錐移動,使膨脹管膨脹并坐封于原套管上。如圖2所示,膨脹管外彈性密封機構封堵了老產層與原射孔組,重建了井筒的內壓完整性。通過試壓保證膨脹管強度和密封性達到壓裂要求后,施工人員就能重新進行射孔和壓裂操作了。膨脹管外密封機構與膨脹螺紋的良好的密封性能是成功實施重復壓裂的重要保證[6]。

2.3 技術優勢

相比于轉向壓裂,可膨脹襯管重復壓裂技術的優勢為:

1) 膨脹襯管能對原有無產能射孔位置完全封堵,重建井筒內壓的完整性。相比于傳統的轉向技術,封堵更加徹底,提高了壓裂的成功率。

2) 膨脹襯管實現封堵后,作業人員能像初次完井一樣,對每條裂縫的壓裂過程進行單獨處理,這樣就能更加精確地預測壓裂液的流向,控制裂縫的發育。

圖2 可膨脹襯管重復壓裂技術原理示意

相比于再下入尾管固井進行封堵的方式,膨脹襯管重復壓裂技術的優勢是:

1) 避免了再次下入尾管進行固井的繁瑣操作,節約了時間和人力。

2) 膨脹襯管的使用大幅減少了井眼內徑的損失,節約了寶貴的井眼空間。

2.4 施工流程

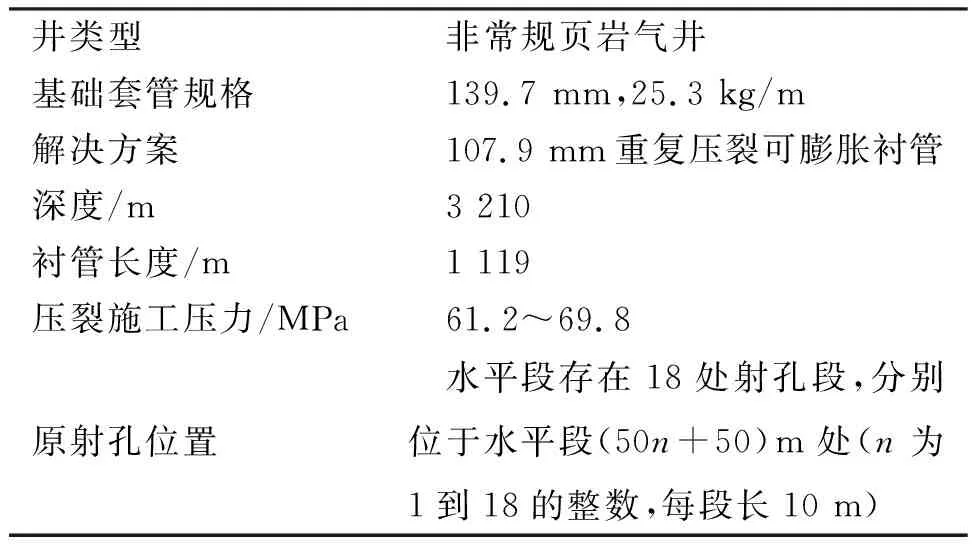

可膨脹襯管重復壓裂的施工工藝與傳統的重復壓裂相比有著明顯區別。鑒于目前國內并沒有膨脹襯管重復壓裂技術的實際應用,本文通過收集億萬奇公司相關施工數據,并與我國長寧-威遠區塊頁巖氣井壓裂施工壓力參數相結合,形成了如表1所示的案例井施工參數。本文將利用這些施工參數,詳細地歸納總結可膨脹襯管重復壓裂技術的施工流程及注意事項。

表1 案例井施工參數

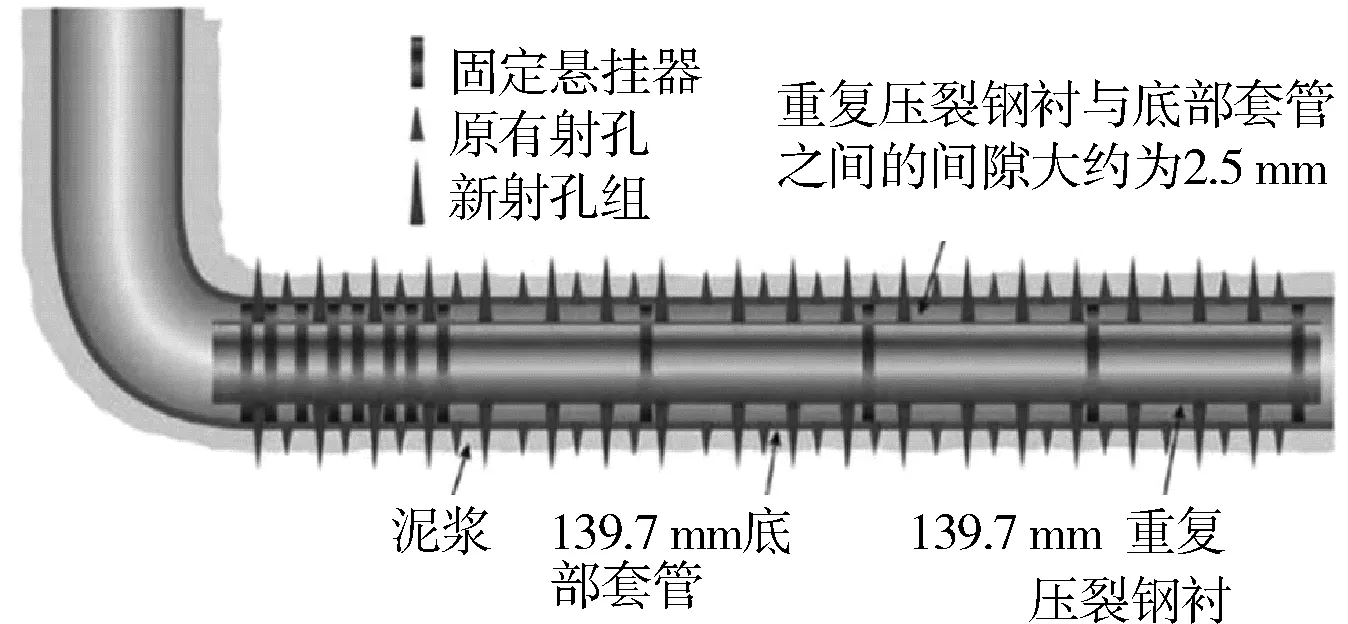

1) 確定膨脹襯管型號。

表2是億萬奇139.7 mm×107.9 mm可膨脹襯管產品參數。根據表1的基礎套管數據,選擇2號可膨脹襯管作為壓裂施工管材。經過校核,該管材的抗內壓強度為93.8 MPa,遠大于最大壓裂施工壓力69.8 MPa,管材強度滿足設計要求。

2) 設計可膨脹襯管封堵位置及封堵長度。

根據表1中襯管長度及原射孔孔眼位置的相關信息,確定膨脹襯管下入長度及水平段應封堵的位置。根據原射孔的位置信息,提前在該位置所對應下入的膨脹管兩端安裝彈性密封機構,用于封堵老產層及射孔孔眼。

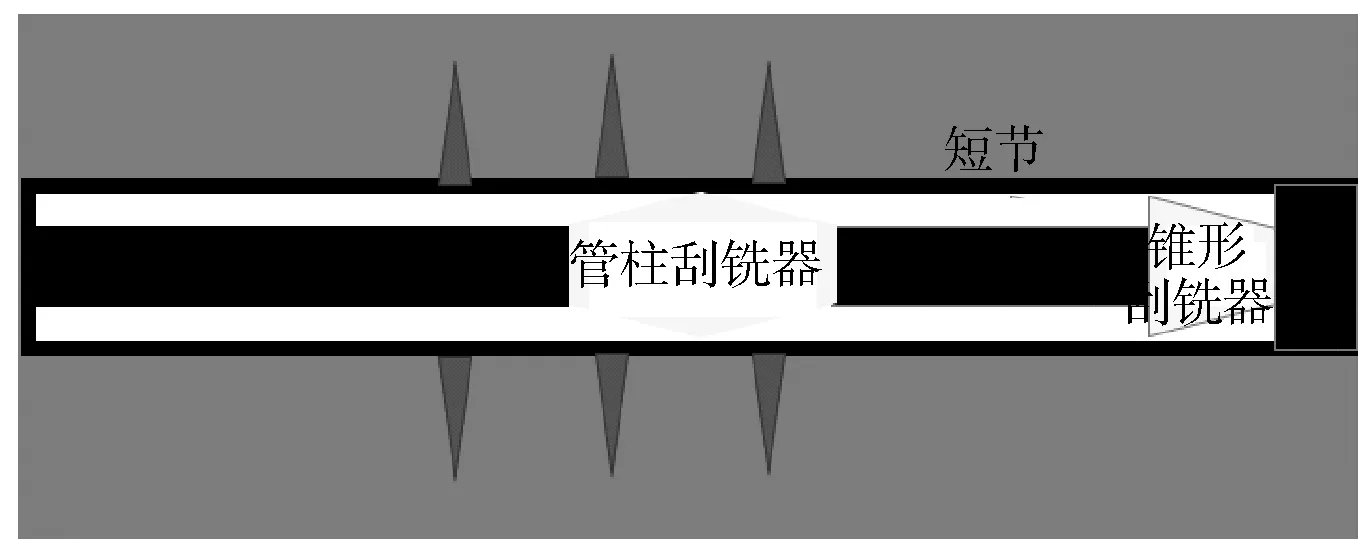

3) 定徑刮銑。

如圖3所示,使用公稱尺寸為139.7 mm的管柱刮銑器、短節及錐形刮銑器鉆具組合,刮銑掉基礎套管內壁上的水泥殘渣并修整套管微小變形,保證膨脹襯管順暢到達預定位置[7]。

圖3 刮銑器鉆具組合示意

4) 下入襯管。

下入重復壓裂可膨脹襯管管串至井底,并開始加壓膨脹[8]。可膨脹襯管通過膨脹后的密封機構與原套管緊密貼合坐封于原套管上,實現固定與密封(如圖4所示)。

圖4 彈性密封機構示意

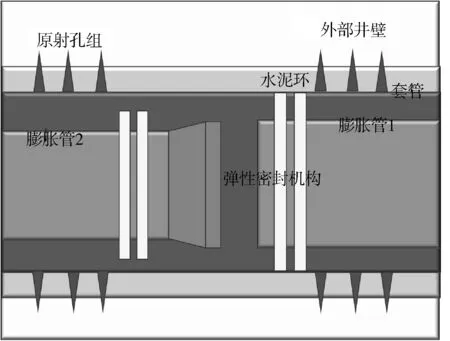

5) 下入多段襯管。

連續下入多段膨脹襯管到水平段預定位置,每段膨脹襯管系統可通過端對端的方式對接在一起,每下入一段就需要加壓膨脹一次(如圖5所示)。

圖5 下入多段襯管示意

6) 下入可膨脹襯管至水平井跟端。

水平井跟端壓力最高,大部分暫堵劑在水平井的跟端都會發生漏失。通過下入襯管到跟端,不僅能減少壓裂液的漏失量,還能更好地為水平井跟端傳遞產生裂縫的壓力。

7) 低壓測試。關閉井口,使用清水對上部密封進行低壓測試,穩壓5 min,壓力不降,試壓合格。起鉆,用相應密度的鉆井液替換井內清水。

8) 鉆附件。

使用外徑為105.4 mm管柱銑刀、短節及錐形銑刀的鉆具組合,將底堵等附件銑削掉,使整個膨脹管連通。

9) 目標壓力測試。

附件鉆通后,起鉆至膨脹襯管以上井段,采用相應密度的鉆井液全井目標壓力測試,壓力為重復壓裂的最高施工壓力69.8 MPa加上5 MPa的安全余量,穩壓5 min,壓力不降,試壓合格,起鉆。這次試壓非常重要,要檢測的不僅僅是膨脹后管體抗內壓強度是否合格,還要檢測膨脹后的螺紋及管外密封機構密封性是否能達到重復壓裂的密封要求。

10) 射孔和壓裂施工。

試壓完成,可膨脹襯管強度,密封性合格,襯管成功封堵老層系。之后就可以根據射孔設計及壓裂設計的安排進行射孔及壓裂操作了(如圖6所示)。

圖6 可膨脹襯管重復壓裂施工示意圖

2.5 技術難點

1) 通過分析表2數據,億萬奇139.7 mm×107.95 mm膨脹管膨脹后抗內壓強度都在90 MPa以上,抗外擠強度在30 MPa以上,遠超國內的同類產品。目前,國內的膨脹管材料研究還處于初始階段,相比于國外先進水平還有較大差距,仍需不斷努力。

2) 分析膨脹襯管重復壓裂技術的原理,了解到膨脹管外彈性密封機構和膨脹螺紋必須具備良好的密封性能,才能起到限制壓裂液流向原射孔孔眼及老產層的作用。大型水力壓裂的施工壓力都在60 MPa上下,目前國內的膨脹管材、膨脹螺紋[9-10]、密封機構很難承受如此大的施工壓力。因此,國內的研究人員仍需要加強膨脹管密封機構及膨脹螺紋技術的研究攻關,提升其性能才能滿足水力壓裂施工的需要。

3 結論

1) 膨脹襯管重復壓裂技術應用前景廣闊。目前,我國在長寧-威遠,涪陵等區域進行了大規模的頁巖氣開發,投入仍在不斷加大。但頁巖氣的開采機理決定了其產量衰減快,穩產時間短等特點。如何保證頁巖氣井持續的生產,將會成為今后一段時間內,各大石油公司迫切解決的問題。膨脹襯管重復壓裂技術相比于傳統的轉向重復壓裂,不僅能完全封堵住老產層,還能準確預測壓裂液的流向,精準的控制裂縫的發育,大幅降低了重復壓裂時的高風險和不確定性,提高了壓裂的成功率,應用前景廣闊。

2) 發展膨脹襯管重復壓裂技術。通過分析,目前我國在材料、螺紋、密封等與膨脹襯管重復壓裂技術緊密相關的領域,與國外先進技術還存在著差距,亟待解決相關的技術問題,以使膨脹襯管在重復壓裂作業中規模應用。