水力噴射壓裂工具問題分析及工藝優化

,,,,,,,

(1.渤海鉆探工程技術研究院,天津 300280;2.大港油田 灘海開發公司,天津 300280)

水力噴射分層壓裂技術是集射孔、壓裂、隔離一體化的增產措施改造技術,具有一趟管柱壓裂多段,節省作業時間,降低作業風險等優點[1]。該技術由美國哈里伯頓公司1998年首次提出,并投入現場應用,至今已應用上千口井,取得了良好的增產效果。在國內,該技術在長慶、江蘇、冀東等油氣田應用比較廣泛,增產效果顯著,已成為一項比較成熟的措施改造技術。但是,在水力噴射壓裂施工過程中廣泛出現射孔效率低,工具失效等問題。筆者總結了水力噴射壓裂技術現場出現的問題和原因,優化了工藝管柱方案、配套工具及施工方案。在蘇A井進行了現場試驗,結果表明改進后的工藝管柱方案合理、工具性能大幅提升,施工效率明顯提高。

1 水力噴射壓裂技術存在的問題

1.1 工藝管柱問題

水力噴射壓裂工藝管柱問題主要表現為第1層水力噴砂射孔時出現異常高壓,導致無法建立射孔排量,射不開地層。水力噴砂射孔階段施工壓力預測公式[2]

pf=pt+ph+pm

(1)

式中:pf為地面壓力;pt為油管摩阻;ph為環空摩阻;pm為噴嘴摩阻。

由式(1)可知,第1層水力噴砂射孔異常高壓,射孔失敗的可能原因有以下幾點。

1) 噴嘴摩阻pm異常高壓。

水力噴砂射孔時噴嘴摩阻pm異常高壓的主要原因為噴嘴孔眼堵塞。由于噴嘴摩阻pm與噴嘴出口總面積的平方成反比,噴嘴堵塞的可能原因為油管上扣時絲扣油或油管內壁殘留物堆積到第1級噴槍球座上,導致噴嘴孔眼堵塞。

2) 環空摩阻ph異常高壓。

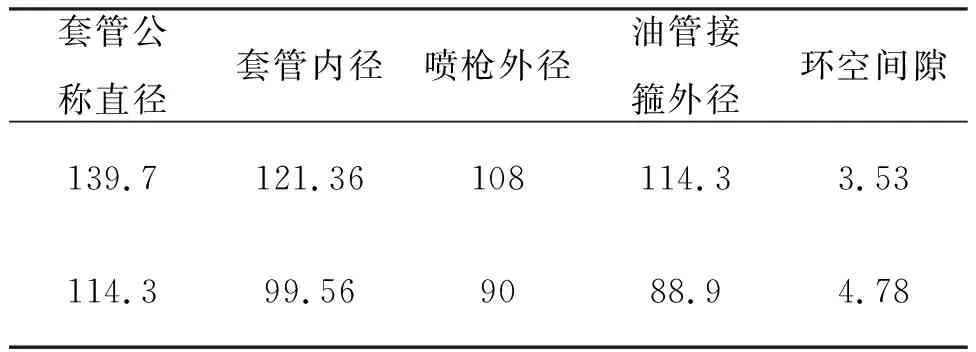

水力噴砂射孔時環空摩阻ph異常高壓的主要原因為水力噴射壓裂管柱與套管環空堵塞。常用噴槍及配套壓裂油管參數如表1,壓裂噴槍外徑或油管接箍與套管環空間隙小,井筒臟物易造成環空堵塞。

表1 常用套管內水力噴槍及配套壓裂油管參數 mm

3) 壓裂液摩阻大。

壓裂液摩阻大,導致油管摩阻pt和環空摩阻ph異常,導致水力噴砂射孔異常高壓,不能建立射孔排量,噴砂射孔失敗。

1.2 工具失效問題

水力噴射壓裂工具失效主要表現為在水力噴射壓裂施工過程中,噴槍本體刺壞和噴嘴脫落,如圖1~2所示。

1) 噴槍本體刺壞。

噴槍本體刺壞的主要原因為含砂射孔液體流經噴嘴加速后,高速噴射流束沖擊到井筒套管內壁后,反濺回來沖擊到噴射器本體上,由于噴槍本體材質抗返濺能力差,噴槍本體刺壞。

2) 噴嘴脫落。

油氣田現場使用的水力噴砂射孔壓裂用水力噴槍噴嘴和壓帽之間是通過專用膠粘接固定[3]。含砂高速噴射流束沖擊到套管壁或井壁反濺至噴嘴,或者壓裂出現砂堵時需進行反洗,當噴嘴組件受反向力大于密封膠粘結力時,噴嘴掉落。

圖1 噴槍本體刺壞

圖2 噴嘴脫落

2 水力噴射壓裂工藝優化

針對水力噴射壓裂工藝管柱問題及工具失效問題,進行工藝管柱優化研究、配套工具優化設計及現場施工方案優化改進。

2.1 水力噴射壓裂工藝管柱優化

2.1.1工藝管柱優化

為避免水力噴砂射孔超壓問題,壓裂工藝管柱優化從優化噴嘴摩阻、油管液體摩阻和環空摩阻3方面進行。①在保證噴砂射孔流速和壓降條件下,優選噴嘴尺寸、噴嘴數量、射孔排量和壓裂管柱組合,得出最優的油管摩阻和噴嘴摩阻;②在滿足壓裂造縫、攜砂等基本條件下,優選摩阻小的壓裂液,得出最優的壓裂液體摩阻;③針對常用壓裂油管接箍與套管環空間隙小,井筒較大固體顆粒易造成環空堵塞,在確保施工抗內壓條件下,優選接箍尺寸小油管,降低環空堵塞可能性,得出最優的環空摩阻。

2.1.2第1級噴槍優選

常用水力噴射壓裂工藝管柱主要有2種。第1種,水力噴射壓裂工藝管柱為導錐+篩管+單流閥+底部噴槍+滑套噴射器+安全接頭+油管至井口;第2種,水力噴射壓裂工藝管柱為導錐+篩管+滑套噴槍+安全接頭+油管至井口。兩種工藝管柱的區別在于第1級噴槍,第1種工藝管柱的第1級噴槍為?95 mm噴槍(無滑套),配合單流閥使用,噴嘴個數為6個,噴嘴直徑6.3 mm。第2種工藝管柱的第1級噴槍為?108 mm滑套噴槍,噴嘴個數為8個,噴嘴直徑5.5 mm。

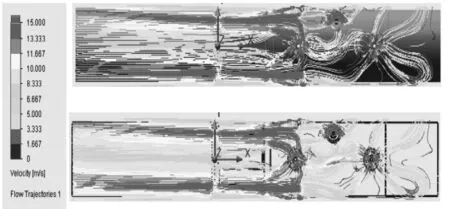

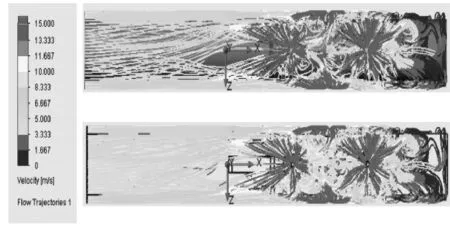

通過計算流體力學軟件FLUENT對兩種第1級噴槍進行分析。設置相同邊界條件:入口排量150 L/min;射孔液密度1.04 g/cm3;套管外徑為?139.7 mm,內徑為121.36 mm,得出兩種噴槍噴嘴處流速分布矢量云圖,如圖3~4所示。由圖3得出,?108 mm滑套噴槍上部噴嘴處流速快,速度損失大;由圖4得出,?95 mm噴槍上6個噴嘴處流速均等且為?108 mm噴槍噴嘴流速最高值。由此可判斷?108 mm滑套噴槍噴嘴處流速核變短,速度衰減快,孔間干擾大,影響其水力切割能力。最終優選第1級噴槍為?95 mm噴槍,噴嘴個數為6個,噴嘴直徑6.3 mm。

圖3 ?108 mm噴槍噴嘴處流速矢量云圖

圖4 ?95 mm噴槍噴嘴處流速矢量云圖

2.2 水力噴射壓裂工具優化設計

1) 噴槍本體優化設計。

考慮到現場使用的水力噴射壓裂噴槍本體大都存在深淺不一的損傷,為提高噴槍本體抗反濺能力,避免壓裂施工過程中高壓流體刺壞噴槍本體。噴槍本體優化主要從提高噴槍本體的材質和改進噴槍本體的熱處理工藝兩方面進行,進而提高噴射器主體表面的強度,降低噴射器的反濺傷害程度。最終材料優選為42CrMo,工具內外表面滲氮處理,深度不小于2 mm,提高其耐沖蝕性能。

2) 噴嘴組件優化設計。

為了確保壓裂施工過程中噴嘴不脫落,優化噴嘴和壓帽連接方式,將傳統噴嘴和壓帽之間采用專用膠粘結方式優化為噴嘴和壓帽之間采用高溫焊接方式,噴嘴組件抗反向力遠高于專用膠粘結力,大幅度提高了噴嘴反洗的能力,解決了壓裂施工過程中噴嘴脫落問題。

2.3 水力噴射壓裂工具現場施工方案優化

1) 井筒準備。

為了避免水力噴砂射孔時壓裂管柱與套管環空堵塞導致環空摩阻異常,降低水力噴砂射孔時施工壓力,在常規井筒準備過程中增加刮削器刮削套管施工工序,下水力噴射壓裂工具前對全井筒進行刮削,水力噴砂射孔位置刮削3遍,刮削完畢后,大排量洗井,保證井筒干凈。

2) 壓裂施工。

水力噴砂射孔前,開啟套管閘門,壓裂車大排量(1.5~2.0 m3/min)洗井,降低噴嘴堵塞及壓裂管柱與套管環空堵塞可能性,盡可能降低水力噴砂射孔壓力。若施工過程中射孔壓力仍異常高壓,混砂車加射孔用石英砂,砂比3%~5%,沖洗噴嘴堵塞部位及環空堵塞地帶,盡可能降低第1段噴砂射孔壓力。

3 現場應用情況

3.1 應用井概況

蘇A井為于鄂爾多斯盆地伊陜斜坡一口氣井,完鉆井深3 381 m,最大井斜角25.83°,?139.7 mm套管固井完井。根據地質及測井解釋,采用水力噴射壓裂方式分二段進行改造,優化噴槍位置分別為3 261、3 275 m。

3.2 關鍵參數優化

為了降低環空施工摩阻,壓裂管柱采用?88.9 mm×1500 m N80外加厚油管和?73 mm ×1 775 m N80外加厚油管的組合管柱進行壓裂施工,管柱結構(自下而上):導錐+篩管+單流閥×+噴槍1(無滑套)+油管+滑套噴槍2+油管+安全丟手接頭+校深短節+油管至井口。兩級噴槍本體材料均為42CrMo,工具內外表面滲氮處理,深度不小于2 mm,噴嘴和壓帽連接方式采用高溫焊接方式,第1級噴槍選用?95 mm噴槍(無滑套),噴嘴6個,直徑6.3 mm。第2級噴槍選用?108 mm滑套式噴槍,噴嘴8個,直徑5.5 mm。為了滿足噴砂射孔壓裂流速及施工車組要求,優化設計各層射孔排量為2.0~2.2 m3/min,加砂排量2.1~2.4 m3/min,套管補液排量1.0 m3/min。壓裂液選用中溫羥丙基瓜膠壓裂液體系。

3.3 施工過程

2018-04-22,蘇A井進行壓裂施工,試壓合格后,油管排量(0.8 m3/min)低替1個油管容積,油管排量增加至1.8 m3/min,大排量洗井至1個井筒容積。然后,調節油管排量至2.0 m3/min,通過噴槍1(無滑套)進行第1層噴砂射孔壓裂。第1層壓裂停砂頂替5 m3后,通過投球器向油管內投與滑套噴槍2相匹配的球,頂替到位后,油管降排量至1.0 m3/min送球入座,打開滑套噴槍2,滑套打開壓力16 MPa。停泵等待40 min,按照泵注程序順利完成第2段噴砂射孔壓裂施工。整個施工過程中,注入地層總液量533.4 m3,共加砂33.5 m3。

4 結論

1) 在保證噴砂射孔流速和壓降條件下,為了降低射孔摩阻,優選噴嘴尺寸、噴嘴數量、射孔排量和壓裂管柱組合。在確保施工抗內壓條件下,優選接箍尺寸小的油管,降低環空堵塞可能性。

2) 考慮到噴嘴處流速核變衰減程度及水力切割能力,優選第1級噴槍的噴嘴個數為6個,噴嘴直徑6.3 mm。

3) 為提高噴槍本體耐沖蝕性能,優選噴槍本體材料為42CrMo,工具內外表面滲氮處理,深度不小于2 mm。

4) 優化噴嘴和壓帽組件,采用高溫焊接方式,提高噴嘴抗反向力能力,避免壓裂施工過程中噴嘴脫落問題。

5) 為了避免壓裂管柱與套管環空堵塞及噴嘴孔眼堵塞,建議井筒準備時增加刮削器刮削套管施工工序,水力噴砂射孔前增加壓裂車大排量洗井施工工序,盡可能降低水力噴砂射孔施工壓力。