柞蠶絲針織色織T恤面料開發

唐仕成

(1.四川省絲綢科學研究院,四川 成都610031;2.四川省絲綢工程技術研究中心,四川 成都610031)

柞蠶絲具有優良的吸濕透氣、防曬抗皺性能,是制作針織T恤衫面料的上乘原料。但在針織T恤衫消費市場卻很少見到柞蠶絲產品。其主要原因是柞蠶絲在針織服用產品的加工性能上存在諸如剛度大、糙節多、易起毛等缺點。為解決柞蠶絲針織生產中成圈難,織疵多,效率低,染色加工中漂不白、染不深、水漬重等技術難點,在分析柞蠶絲纖維性能基礎上,開展絲線軟化、設備改造和染整工藝優化等技術攻關,開發出柞蠶絲針織色織T恤面料系列產品,并實現規模化生產。為進一步提升柞蠶絲針織色織技術水平,拓展柞蠶絲產品服用領域,加快柞蠶絲針織T恤面料產業化應用步伐起到了積極推動作用。

1 纖維性能分析

柞蠶絲屬于蛋白質纖維,一根柞蠶繭絲由兩根扁平的單絲黏合而成,每根單絲由若干根微纖維構成,微纖維間有空隙,越至纖維中心空隙越大,使柞蠶絲具有多孔性。每根單絲的中心為絲素,絲素外圍包覆絲膠。絲素大分子鏈間含有二硫鍵,有很強的相互作用,不易染色;絲膠存在β結構,排列緊密整齊,且含側鏈疏水性甘氨酸較多,溶解性差[1]。柞蠶絲橫切面呈不規則的橢圓形或扁平三角形,長徑為短徑的6~7倍,內部結構呈結晶區和非結晶區相間構造,分子排列整齊有序的區域為結晶區。陳明珍[2]等研究表明,非結晶區結構松散,主要集中了極性或帶酸、堿性側基的氨基酸,便于各種物質分子滲透和擴散,是與染化料等物質發生反應的主要部位。柞蠶絲的強度較好,其干強度約為37 c N/tex,斷裂伸長率在25.0%~27.0%,濕強度比干強度高,耐磨強度較差,在生產過程中容易被機件擦毛[3]。柞蠶絲含有螢光物質能吸收紫外線,灰分、色素等雜質含量較高,致其絲色暗淡,呈黃褐色。柞蠶絲與桑蠶絲的主要成分對比見表1。

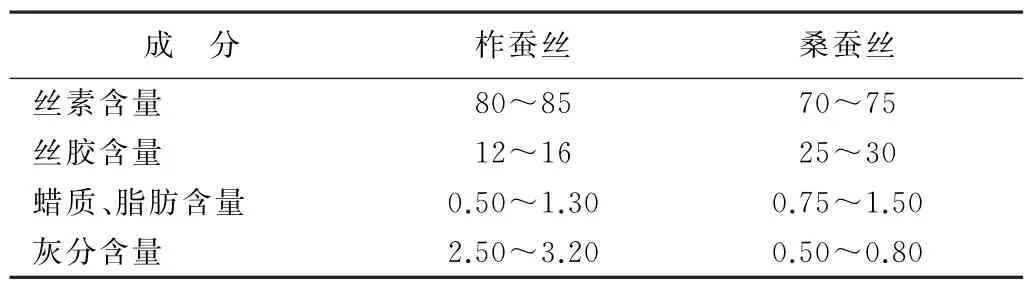

表1 柞蠶絲與桑蠶絲的主要成分對比[4] 單位:%

2 設計思路

針織T恤面料是利用大圓機、橫機或經編機等設備的織針把絲或紗線編織成線圈、串套連接成織物,大多以棉、麻、化纖等為主要原料,其質地松軟,透氣性好,是夏秋較熱季節的主要服用面料。柞蠶絲含有18種氨基酸,貼膚舒適、滑爽涼快,以其為原材料制作的針織T恤面料屬于高檔產品。

2.1 產品設計

本文主要開發適用于夏秋季外穿的針織T恤面料,采用雙面平紋組織,花型以彩色橫條紋為主,克重200 g/m2左右,自然門幅(762.0 mm筒徑的大圓機,成品門幅71 cm×2)。

2.2 原料要求

柞蠶絲,規格:38.5 dtex;等級:≥AA級;要求:潔凈度好、纖度低、色澤均勻。

2.3 工藝流程

原料挑剔→泡絲→絡絲→有捻并絲→成絞→預浸→精練→染色→返絲→成筒→針織→水洗→烘干→定型→成品綢。

3 生產技術開發

3.1 原料準備

原料準備是基礎工作,柞蠶絲的原料準備工藝沿襲桑蠶絲針織產品生產的常規工藝,是后道工序生產和成品質量的保證和基礎。選用品質較好的柞蠶絲,剔除糙塊、雜質、色澤不均勻的部分。

3.1.1 泡絲軟化

選用真絲針織較有代表性的4種泡絲助劑WS、L、DKL-5和EKL-2,做軟化對比試驗,均采用相同工藝:助劑用量8.4%(柞蠶絲重量),浴比1∶5,溫度40~50℃(保持恒溫),時間2 h。

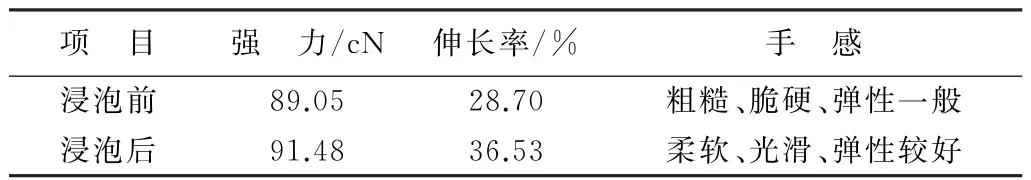

經助劑浸泡的柞蠶絲回縮充分,硬角消除徹底,絲膠軟化透徹均勻,抗彎剛度減弱,增加了強力和伸長率,為后序生產中減少絲線斷頭和織造疵點奠定了基礎。4種助劑中EKL-2的軟化效果最佳,使用EKL-2軟化前后強力、伸長率和手感對比見表2。

表2 柞蠶絲軟化前后強力、伸長率和手感對比

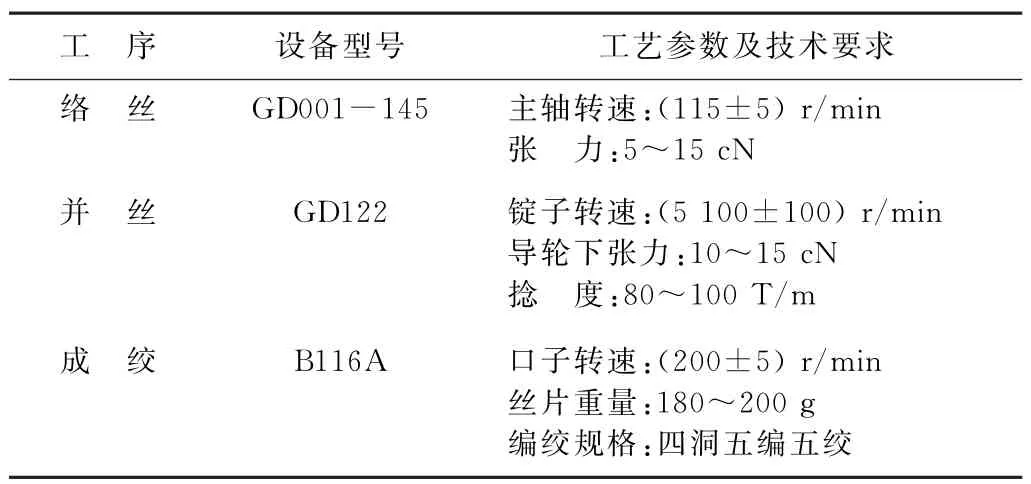

3.1.2 絡并成絞

浸泡晾干后的柞蠶絲用2根合股,以絞裝形式用于染色。在絡絲、并絲、成絞各生產工序中,張力控制要求貫穿于始終。合股捻度不易過大,捻度大時紗線剛度增大,增加編織難度,同時會產生坯布縱向扭曲,影響織物手感,一般捻系數可選在100~110之間[5],以并絲機自帶捻度為宜。原料準備工序主要工藝參數及技術要求見表3。

表3 原料準備工序主要參數

3.1.3 生絲染色

(1)設備選型

經比較后,選用Q411噴射式絞絲染色機,絞絲染色機具有作用均勻,絲條膨松,不易紊亂,節能省時等優點[6]。

(2)預浸處理

工藝配方:純堿3 g/L,滲透劑JFC 1.5 g/L,去油靈C-101 0.75 g/L。

工藝條件:浴比1∶15,溫度70~80℃,p H值8~9,時間30 min。

(3)精煉脫膠

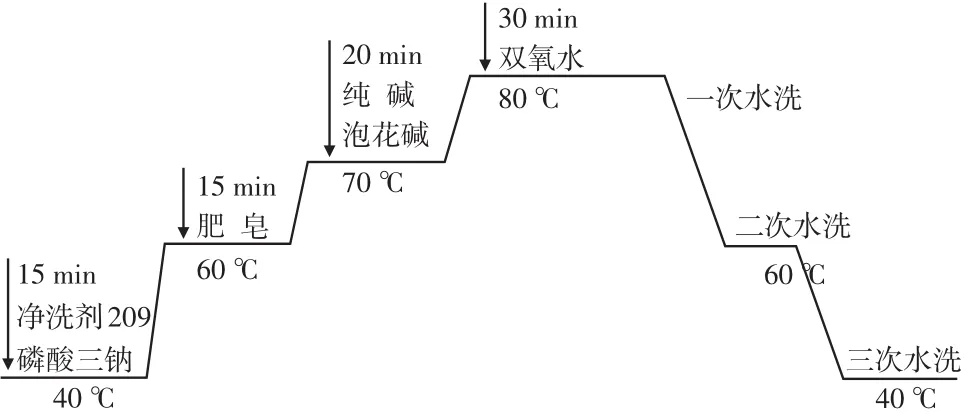

工藝配方:凈洗劑209濃度0.75 g/L,磷酸三鈉1 g/L,肥皂9.5 g/L,純堿2 g/L,泡花堿3 g/L,雙氧水8 g/L。

工藝條件:浴比1∶15,p H值8~9,時間120 min,水洗3道。

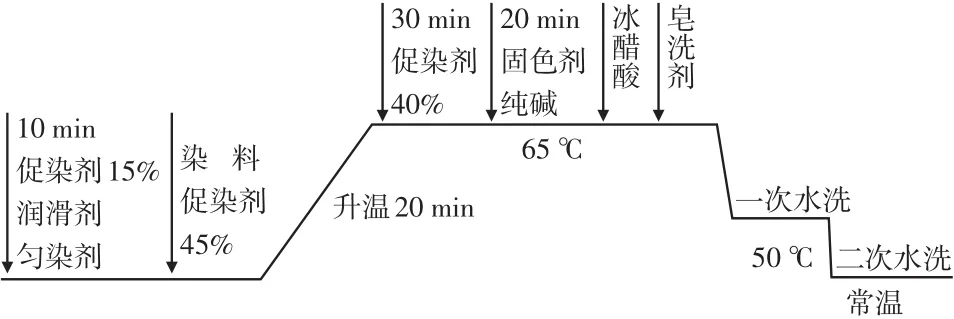

精練脫膠工藝曲線見圖1。

圖1 精練脫膠工藝曲線

(4)染色(以寶藍色為例)

工藝配方:活性染料RS/P藍4.2%,活性染料G黑0.6%,活性染料3RS紅0.4%,促染劑元明粉80 g/L,潤滑劑9 g/L,勻染劑5 g/L,固色劑純堿30 g/L,冰醋酸3.5 g/L,皂洗劑10 g/L。

工藝條件:浴比1∶10,p H值9~10,溫度65℃,水洗2道,洗凈后上硅油0.2%。

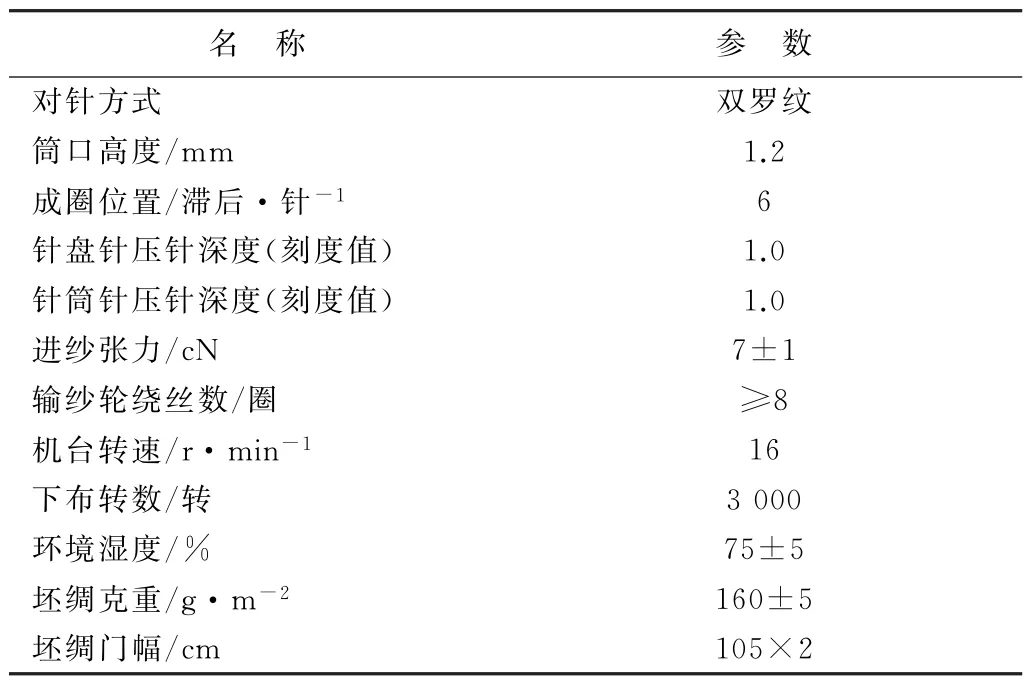

染色工藝曲線見圖2。

圖2 染色工藝曲線

(5)技術要點

選用絞裝絲染色方式。柞蠶絲和染液在噴射回轉作用下,相互運動利于脫膠和勻染。絞裝的柞蠶絲膨化后不受擠壓和約束,蓬松自由,利于助劑和染料滲透,避免了筒裝絲染色不勻和絲線松垮紊亂等問題。

增添預浸處理工藝。使絲膠在脫膠前充分膨化,減弱與絲素的結合力,利于染料和助劑的滲透。選用活性染料,活性染料是能與蠶絲纖維以共價鍵結合的反應性染料[7]。使用雙氧水作氧化劑,借助精練流程控制脫膠速率,確保脫膠均勻[8]。使用促染劑提高活性染料的上染速率和得色率。

3.1.4 色絲成筒

絞裝染色絲經過晾干、絡絲后,由絡筒機成筒為筒裝絲,筒裝絲要求成型良好,軟硬適中,以肖氏硬度55~57度為宜[9]。采用VC604A絡筒機,工藝參數如表4所示。

3.2 針織織造

3.2.1 設備選型

選用德國產的高機號雙面針織大圓機,機號28 G,筒徑762.0 mm,編織路數72 F。

3.2.2 工藝改進

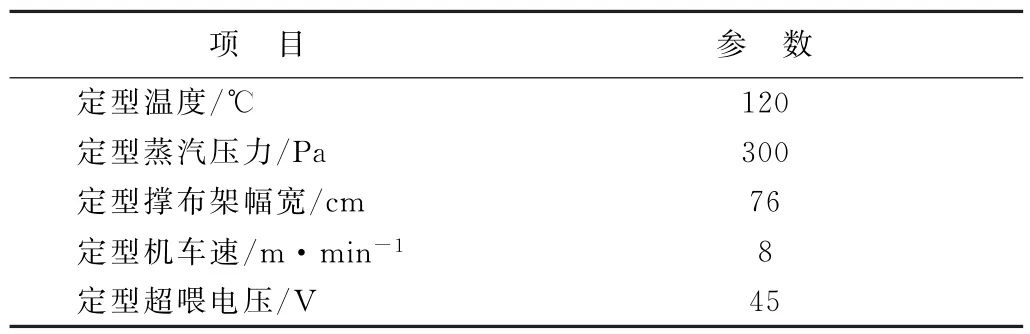

改造調試織機,提高針筒運轉精度,優化編織參數,針織工藝參數見表5。

表5 針織工藝參數

(1)裝置上,增加絲線清糙、斷頭自停、張力調節等裝置,更換卷布輥、照布光源,調整紗架位置和筒裝絲退解角度。

(2)參數上,調試各成圈路徑的壓針深度、絲線速度、牽拉力度等,提高織造精度。

(3)設計上,運用織物組織、原料、顏色搭配,規避橫路、粗細紗等疵點。

(4)操作上,各工種做到操作規范、動作到位,勤巡查,多檢查。

3.2.3 技術要點

(1)各環節、各成圈路徑的張力控制均勻,確保線圈在織物中的大小一致和排列整齊。重點控制輸紗、彎紗、退圈、牽拉等環節的張力,合理搭配輸紗盤刻度、壓針深度、牽拉力矩等工藝參數。

(2)適當提高輸紗張力,增大彎紗量,提升筒口高度,降低車速有利于減少柞蠶絲編織疵點。做好壓針、對針、添紗角度等參數調試,重點防止漏針、花針、破洞等疵點。

(3)控制好車間溫濕度,以溫度(25±3)℃、相對濕度70%~80%為宜。

3.3 后整理

下機的坯綢為熟織物,只需要做洗水、去污、柔軟、定型等后整理。

洗水去污整理設備選用Q113繩狀染色機,要避免拉痕和灰傷,深色產品最好將坯綢反面打氣捋順后再處理。

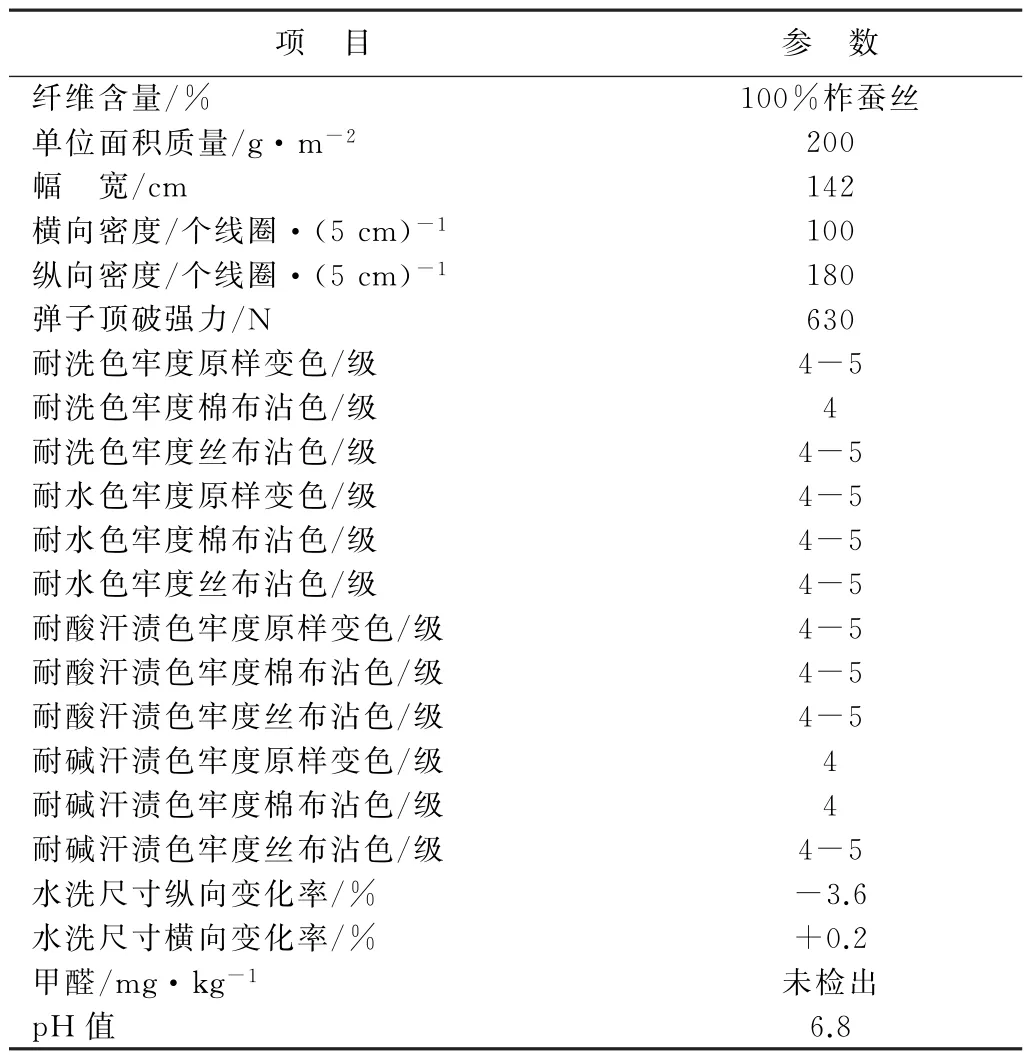

定型整理是面料生產的最后一道工序,是改善和保證面料品質的最后一道關口。面料經過汽蒸預縮熱定型,其縮水、平整度、手感、彈性、光澤等外觀和服用性能得到改善。濕熱條件下,柞蠶絲受到呢毯的擠壓作用,線圈不平衡狀態和折印得到充分回縮和調節,消除線圈應力,使之趨于平衡[9]。重點控制緯斜、弓形、荷葉邊等疵點,掌握好溫度、蒸汽壓力和車速等工藝參數的匹配,特別是調校超喂數據,要取得門幅、克重、縮水和布面效果等各方面平衡。采用雙呢毯圓筒定型機,定型機參數如表6所示。

表6 定型機工藝參數

留意布邊壓痕和極光,及時調整或更換撐布架,保持撐架壓輪轉動靈活。水漬嚴重的布匹要重新浸水、烘干、再定型。

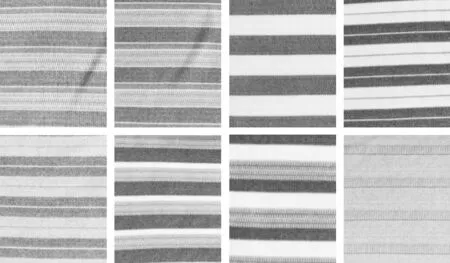

3.4 質量指標測試

柞蠶絲針織色織面料綢面光潔平整、色澤亮麗、立體感強,外觀質量符合FZ/T43004-2013《桑蠶絲緯編針織綢》優等品標準。對其各項性能進行測試,測試結果如表7所示,符合FZ/T43004-2013《桑蠶絲緯編針織綢》優等品標準。部分產品實樣見圖3,一個完整循環的橫條高度約20 mm,在此高度內,即在編織路數72路內,每路可使用任意顏色的柞蠶絲染色絲線,達到變換色彩的設計要求。

表7 面料質量指標測試值

圖3 產品實樣

4 結語

經過泡絲軟化、預浸處理、染色、針織織造、定型后整理等工藝優化,柞蠶絲的伸長、強力、色牢度、得色率、縮水等性能得到改善,滿足了T恤面料的高機號針織大圓機織造和染整工藝要求,產品能夠規模化訂單化生產。后期將開發柞蠶絲任意高度橫條、電腦大提花等針織色織面料,還需進一步改進電腦自動換紗針織設備及織造工藝,著重解決染色缸差大、黑色上染時間長、面料易起毛等產業化生產技術難題,將柞蠶絲針織色織T恤面料生產技術運用到家用床用紡織品、汽車內飾用紡織品等更廣闊的產業領域。