一種鋰離子電池極片組微短路故障檢測(cè)方法

李克鋒,耿盼盼,張曉霞,葛偉,沈川杰

(上海空間電源研究所,上海 200245)

鋰離子電池具備比能量密度高、比功率大、循環(huán)壽命長(zhǎng)、無(wú)記憶效應(yīng)、自放電小以及使用方便等優(yōu)點(diǎn),被廣泛應(yīng)用于新能源汽車(chē)、航空、航天以及船舶等領(lǐng)域。隨著鋰離子電池技術(shù)發(fā)展,人們希望鋰離子電池具有更低的自放電率,而極片組的微短路則是影響鋰離子電池自放電性能的重要因素之一。鋰離子電池極片組微短路的主要原因包括隔膜缺陷、極片毛刺、導(dǎo)電多余物夾雜等。極片組的微短路故障是一種非常隱蔽的隱患,部分微短路故障需要一定的外界條件才能觸發(fā),如環(huán)境溫度交變、大電流充放電以及力學(xué)振動(dòng)等。目前,大部分報(bào)道主要針對(duì)鋰離子電池自放電機(jī)理和降低自放電改進(jìn)方法的研究,而針對(duì)鋰離子電池極片組微短路故障檢測(cè)方法的研究較少。本方法采取一定的手段快速暴露出鋰離子電池極片組的微短路故障,然后通過(guò)微短路檢測(cè)并剔除具有微短路故障的鋰離子電池極片。

1 微短路故障檢測(cè)原理

鋰離子電池在生產(chǎn)過(guò)程中,極片存在金屬毛刺、導(dǎo)電多余物夾雜、隔膜缺陷等,造成鋰離子電池正、負(fù)極片之間直接或間接形成明顯的導(dǎo)電回路,導(dǎo)致鋰離子電池成品電池自放電率增大或經(jīng)過(guò)一定外界條件作用后自放電率突然增大。根據(jù)鋰離子極片組內(nèi)部微短路的作用原理,對(duì)鋰離子電池極片組在垂直于極片平面的方向上均勻施加一定的壓力,若鋰離子電池極片組已經(jīng)存在的短路點(diǎn)隱患,在該壓力的作用下正、負(fù)極之間的隱患點(diǎn)將導(dǎo)通。此時(shí),向極片組的正、負(fù)兩極之間施加50V~250V 的直流電壓以測(cè)試正、負(fù)極之間的絕緣電阻值,微短路極片的組絕緣電阻存在一個(gè)可接受值,低于該值,說(shuō)明其存在短路故障;高于該值,則說(shuō)明其不存在短路故障或短路故障可以忽略。

2 檢測(cè)裝置設(shè)計(jì)

2.1 絕緣電阻計(jì)的選用

本研究選用的設(shè)備為日本KIKUSUI 公司生產(chǎn)的TOS7200 型絕緣電阻計(jì)(圖1),其輸出電壓可在1V分辨率下任意設(shè)定,量程為25~1000V,具有窗口比較器計(jì)時(shí)器功能,可有效進(jìn)行各類(lèi)電阻試驗(yàn),電阻測(cè)量范圍0.01~5000MΩ。除此之外,其上還標(biāo)準(zhǔn)安裝有可從外部調(diào)用的面板存儲(chǔ)器、SIGNAL I/O 連接器和RS-232C 接口。

圖1 TOS7200 型絕緣電阻計(jì)照片

2.2 加壓工裝設(shè)計(jì)

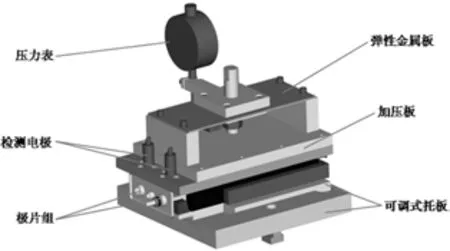

加壓工裝主要是為了保證各極片間接觸良好,模擬出極片組在入殼后正常充放電的工作狀態(tài)下的受力情況,提高檢測(cè)的一致性。根據(jù)確保每組極片組所受壓強(qiáng)大小一致,壓力大小可控、可測(cè),適用不同厚度、不同尺寸的極片組,使用過(guò)程中需要有效避免多余物,以及避免高壓直流電對(duì)人體造成安全性問(wèn)題等原則,對(duì)加壓工裝進(jìn)行設(shè)計(jì),獲得了如圖2 所示的加壓工裝三維模型示意圖,該工裝由可調(diào)式托板、加壓板、檢測(cè)電極、壓力表、彈性金屬板等組成。

圖2 加壓工裝三維模型示意圖

從圖2 可以看到,可調(diào)式托板下層起到支撐作用,上層可以活動(dòng)并與下層匹配。可調(diào)式托板上層移出后可以將極片組放置在其上與極片組匹配的限位槽內(nèi),極片組與可調(diào)式托板上層一同放回可調(diào)式托板下層上。極片組上方為加壓板,加壓板上安裝兩個(gè)檢測(cè)電極,檢測(cè)電極的探頭分別對(duì)準(zhǔn)極片組的兩個(gè)極耳,加壓板上面的彈性金屬板受到壓力機(jī)向下施加的壓力,加壓板以一定的壓力均勻壓在極片組上表面。同時(shí),檢測(cè)電極壓在極片組的正、負(fù)極耳上。檢測(cè)電極連接到絕緣電阻計(jì)上,絕緣電阻計(jì)對(duì)測(cè)量正、負(fù)極耳之間的絕緣電阻值。當(dāng)壓力值達(dá)到規(guī)定值時(shí),壓力機(jī)收到壓力計(jì)的反饋后停止施壓,壓力機(jī)壓力釋放,絕緣電阻計(jì)采集到絕緣電阻值最低值并保持顯示絕緣電阻最低值,該絕緣電阻峰值即為所需測(cè)量的絕緣電阻值。

2.3 微短路故障檢測(cè)

通過(guò)絕緣電阻計(jì)選擇和加壓工裝設(shè)計(jì),最終獲得了極片微短路檢測(cè)裝置,具體如圖3 所示。

圖3 極片組微短路檢測(cè)裝置

如圖3 所示,壓力工裝配合臺(tái)式壓力機(jī)進(jìn)行使用,通過(guò)金屬材料的彈性變形實(shí)現(xiàn)了壓力的正常檢測(cè),并根據(jù)極片組面積大小,可以調(diào)節(jié)施加不同的壓力,保證了檢驗(yàn)壓強(qiáng)的一致性。檢測(cè)電極通過(guò)調(diào)節(jié)可以自由活動(dòng),可以適應(yīng)不同厚度的極片組。可調(diào)式托板完全滿足極片組定位的需求,保證了極片組與檢測(cè)電極之間有效接觸,確保檢測(cè)的有效性和可靠性。檢測(cè)電極用導(dǎo)線連接到絕緣電阻計(jì)上,壓力機(jī)下壓時(shí),檢測(cè)電極加載到極片正、負(fù)極上,絕緣電阻極記錄并顯示出絕緣電阻的最低值,從而獲得了極片組的絕緣電阻值。

3 結(jié)果分析

通過(guò)該檢測(cè)裝置,對(duì)某型號(hào)的極片組件裝配成成品電池進(jìn)行測(cè)試,發(fā)現(xiàn)當(dāng)極片組件的絕緣電阻低于10MΩ 時(shí),制備的成品鋰離子電池在經(jīng)過(guò)環(huán)境應(yīng)力篩選后,其自放電率均高于5%;當(dāng)極片組件的絕緣電阻高于10MΩ 時(shí),制備的成品鋰離子電池在經(jīng)過(guò)應(yīng)力篩選后,其自放電率均低于5%。

由此可見(jiàn),本研究設(shè)計(jì)的微短路故障檢測(cè)裝置可以有效剔除具有微短路隱患的極片組,避免了后續(xù)成品電池使用過(guò)程中出現(xiàn)微短路的故障,產(chǎn)品的可靠性因此得到提高。

4 結(jié)語(yǔ)

本方法通過(guò)設(shè)計(jì)微短路故障檢測(cè)工裝,配合TOS7200 型絕緣電阻計(jì),對(duì)鋰離子電池極片組的絕緣電阻進(jìn)行檢測(cè)。通過(guò)應(yīng)力篩選試驗(yàn),結(jié)果表明:本研究的方法可有效剔除鋰離子電池內(nèi)部潛在的微短路故障風(fēng)險(xiǎn),從而使得鋰離子電池成品的可靠性得到提高。