巧用大數(shù)據(jù)診斷鋼包回轉(zhuǎn)支承軸承故障

特約撰稿人:沃德(天津)智能技術(shù)有限公司 葉新功 蔡道勇 李玉璞 陳仕琦

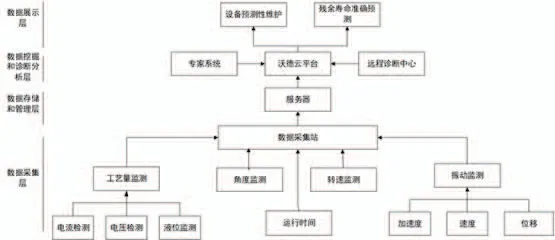

本文以鋼包回轉(zhuǎn)臺支承軸承作為研究對象,分析了其故障診斷的難點,并設(shè)計了基于大數(shù)據(jù)及人工智能分析的鋼包回轉(zhuǎn)支承軸承故障診斷系統(tǒng),系統(tǒng)包含數(shù)據(jù)采集層、數(shù)據(jù)存儲和管理層、數(shù)據(jù)挖掘和診斷分析層和數(shù)據(jù)展示層等4 個層次,形成了從監(jiān)測到維護的閉環(huán)運行,并成功應(yīng)用于山東萊鋼某鋼鐵有限公司。

通過該系統(tǒng)的應(yīng)用,提前30 天準(zhǔn)確實現(xiàn)了對鋼包回轉(zhuǎn)臺支承軸承的故障程度和殘余壽命的預(yù)測,為客戶準(zhǔn)備備品、備件和制定維修計劃,贏得寶貴的時間,避免了由軸承損壞引起的重大非計劃停機事故,為客戶帶來了1000 萬元的經(jīng)濟效益。

冶金行業(yè)關(guān)鍵設(shè)備的正常運作是保證生產(chǎn)效益的基石,這些關(guān)鍵設(shè)備一旦發(fā)生故障就有可能造成整個生產(chǎn)線停產(chǎn),還會打亂正常的生產(chǎn)節(jié)奏,并且對企業(yè)的經(jīng)濟效益造成影響。

鋼包回轉(zhuǎn)臺是連鑄機的重要關(guān)鍵設(shè)備之一,起著連接上下兩道工序的重要作用,通常設(shè)置于鋼水接收跨與澆注跨柱列之間。該設(shè)備具有如下特點:(1)屬于大型低速重載設(shè)備;(2)工作環(huán)境比較惡劣、沖擊負(fù)荷大、工作非平穩(wěn),設(shè)備工況受物料的某些特性、生產(chǎn)工藝參數(shù)變化的影響較大,且故障發(fā)生率較高,維修難度大、修復(fù)時間長、修復(fù)費用高;(3)由于設(shè)備價格昂貴,一般不會儲備備件;(4)工作時間長,停機時間短。

在鋼包回轉(zhuǎn)臺的構(gòu)成機構(gòu)中,鋼包回轉(zhuǎn)支承軸承是鋼包回轉(zhuǎn)臺穩(wěn)定、高效工作的關(guān)鍵部件。為了保證支承軸承正常工作,工廠會要求現(xiàn)場工人對其進行高密度的點檢,然而由于現(xiàn)場環(huán)境惡劣,現(xiàn)場點檢難度大,不僅提高了工人的勞動強度,而且可能會威脅工人的生命安全。現(xiàn)階段對該軸承缺乏有效的檢測手段,并且出現(xiàn)故障隱患后,故障信號特征不明顯,很難發(fā)現(xiàn)軸承故障,很有可能造成設(shè)備的二次損壞,增加維修成本,為企業(yè)帶來額外的經(jīng)濟負(fù)擔(dān)。

因此對鋼包回轉(zhuǎn)臺支承軸承進行狀態(tài)監(jiān)測和故障診斷,不僅是保證冶金企業(yè)在連鑄環(huán)節(jié)正常生產(chǎn)的需要,還可以推動設(shè)備管理體制變革,也必將帶來巨大效益。狀態(tài)監(jiān)測和故障診斷是減少維修工作量和維修時間的需要。因此,本文以鋼包回轉(zhuǎn)臺主軸承的故障診斷作為研究對象,開發(fā)了1 套基于大數(shù)據(jù)及人工智能分析的在線鋼包回轉(zhuǎn)臺支承軸承的故障診斷系統(tǒng)。

鋼包回轉(zhuǎn)臺設(shè)備運行特點以及故障診斷難點

鋼包回轉(zhuǎn)臺是在轉(zhuǎn)臂上同時承托2 個鋼水包,可將鋼水包迅速、平穩(wěn)地進行轉(zhuǎn)跨輸送并連續(xù)澆注,實現(xiàn)鋼水包“滿包”與“空包”的快速更換,并與鋼水包、結(jié)晶器等設(shè)備結(jié)合實現(xiàn)鋼水澆鑄的連續(xù)性,通常設(shè)置于鋼水接收跨與澆注跨柱列之間,且設(shè)備結(jié)構(gòu)詳見文獻(xiàn),本文就不再贅述。

鋼包回轉(zhuǎn)臺支承軸承的故障診斷存在以下技術(shù)難點:

(1)設(shè)備轉(zhuǎn)速低,軸承損傷造成的沖擊能量非常低;且設(shè)備受到外力干擾較大,噪聲很容易覆蓋軸承;因此常規(guī)的軸承檢測手段不能有效發(fā)現(xiàn)軸承損傷的特征,如時域分析、頻域分析、包絡(luò)解調(diào)譜等。

(2)軸承受力復(fù)雜,同時承受軸向力、徑向力和傾覆力矩。

(3)設(shè)備運行時,由于現(xiàn)場環(huán)境惡劣,不允許人員進入;且單次離線監(jiān)測不能對設(shè)備的機械狀態(tài)進行有效得評價,數(shù)據(jù)量不足夠支持對設(shè)備的機械狀態(tài)做出判斷。

(4)不僅需要判斷設(shè)備是否存在故障,還需要預(yù)測軸承的殘余壽命,指導(dǎo)維護維修方向,發(fā)揮設(shè)備的最大價值,為準(zhǔn)備備品、備件贏得時間。

(5)為了保證振動分析的準(zhǔn)確率,診斷人員需要具備極高的專業(yè)水平及豐富的現(xiàn)場經(jīng)驗,即使?jié)M足上述條件,依然不能保證診斷分析的準(zhǔn)確率。

基于大數(shù)據(jù)及人工智能分析的鋼包回轉(zhuǎn)臺支承軸承故障診斷系統(tǒng)設(shè)計

為了更好得滿足對鋼包回轉(zhuǎn)臺支承軸承進行精確的故障定位和設(shè)備殘余壽命的精準(zhǔn)預(yù)測,我司設(shè)計了基于大數(shù)據(jù)及人工智能分析的鋼包回轉(zhuǎn)臺支承軸承故障診斷系統(tǒng)。系統(tǒng)結(jié)構(gòu)圖如圖1 所示。

圖1 基于大數(shù)據(jù)及人工智能分析的鋼包回轉(zhuǎn)臺支承軸承診斷系統(tǒng)

基于大數(shù)據(jù)及人工智能分析的鋼包回轉(zhuǎn)臺支承軸承故障診斷系統(tǒng)包括以下4 個層次:

(1)數(shù)據(jù)采集層:采集的數(shù)據(jù)包括振動、生產(chǎn)工藝量、角度、轉(zhuǎn)速、運行時間等;其中,振動包括振動加速度、振動速度和振動位移這3 種數(shù)據(jù);工藝量包括電流、電壓、鋼水液位等;角度為鋼包回轉(zhuǎn)臺本體的傾斜角度;傳感器將采集的數(shù)據(jù)發(fā)送至數(shù)據(jù)采集站,數(shù)據(jù)采集站是呈上起下的關(guān)鍵設(shè)備。

(2)數(shù)據(jù)存儲和管理層:將數(shù)據(jù)采集站發(fā)送的數(shù)據(jù)進行存儲,提供必要的I/O 接口,管理數(shù)據(jù)采集層的采集數(shù)據(jù)類型。

(3)數(shù)據(jù)挖掘和診斷分析層:對數(shù)據(jù)采集層采集的設(shè)備實時數(shù)據(jù)進行預(yù)處理和分析,準(zhǔn)確判斷設(shè)備的運行狀態(tài),分為以下2 個方面。

① 數(shù)據(jù)挖掘:該部分整合了18 種故障診斷算法,包括振動趨勢分析,時域波形、頻譜分析,長波形趨勢分析,長波形、采樣值趨勢分析,轉(zhuǎn)速、波形在處理、包絡(luò)解調(diào)、交叉相位、頻率趨勢、工藝趨勢等算法;且融合了以神經(jīng)網(wǎng)絡(luò)和數(shù)據(jù)挖掘算法為核心的人工智能診斷算法,不斷挖掘數(shù)據(jù)價值和優(yōu)化診斷算法。

② 診斷分析由遠(yuǎn)程在線診斷分析、專家系統(tǒng)和沃德云平臺等組成,并根據(jù)診斷分析結(jié)論,提供專業(yè)的人工智能診斷分析,對設(shè)備的運轉(zhuǎn)狀況和維修策略作出評估和改善,延長設(shè)備的使用壽命,準(zhǔn)確預(yù)測主軸承的殘余壽命。

(4)數(shù)據(jù)展示層:主要是向客戶提供診斷的應(yīng)用服務(wù),提供手機APP、WEB 客戶端和桌面客戶端等多種應(yīng)用客戶端的服務(wù),全方位將診斷結(jié)果展示給客戶,由用戶來進行診斷結(jié)果的確認(rèn)。

該系統(tǒng)建立了以基于設(shè)備多個運行狀態(tài)參數(shù)的大數(shù)據(jù)為基礎(chǔ),以多種故障診斷算法、專家系統(tǒng)和數(shù)據(jù)挖掘算法為核心的人工智能故障診斷系統(tǒng)為平臺,面向客戶,以實踐作為檢驗算法準(zhǔn)確性的閉環(huán)系統(tǒng),不斷優(yōu)化系統(tǒng)。

應(yīng)用實踐

山東萊鋼某煉鋼廠鋼包回轉(zhuǎn)臺回轉(zhuǎn)支承軸承為三列滾子回轉(zhuǎn)支承軸承。旋轉(zhuǎn)半分鐘左右停止,澆注45min 后,繼續(xù)旋轉(zhuǎn),旋轉(zhuǎn)半分鐘后再進行澆注,轉(zhuǎn)速1.5min/r,潤滑油脂為二硫化鉬鋰基脂。

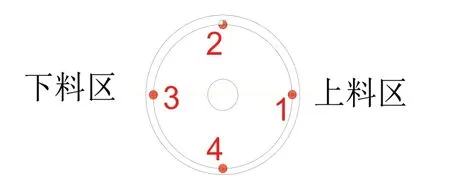

圖2 在線監(jiān)測系統(tǒng)傳感器位置

根據(jù)回轉(zhuǎn)支承軸承軸承座的具體應(yīng)用工況,將傳感器布置在圖2 所示的相應(yīng)位置,分布在回轉(zhuǎn)支承軸承四周,每組傳感器相隔90°進行安裝,安裝在軸承承受載荷的重要位置。

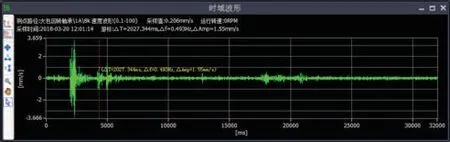

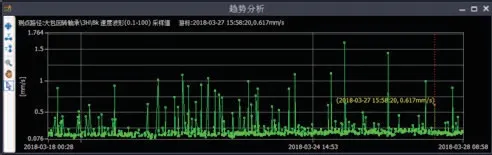

該智能系統(tǒng)在2018 年2 月15 日進行了安裝,安裝了在線監(jiān)測系統(tǒng)。通過持續(xù)地在線監(jiān)測發(fā)現(xiàn),回轉(zhuǎn)支承軸承的時域波形振動沖擊明顯,且趨勢有明顯得高幅值現(xiàn)象,沒有明顯的分布規(guī)律,分別如圖3 和圖4 所示,獲取相應(yīng)的軸承結(jié)構(gòu)尺寸,并對軸承缺陷頻率進行比較分析,發(fā)現(xiàn)不能準(zhǔn)確捕捉到軸承的故障信息。

圖3 2 測點H 向振動時域波形

圖4 3 測點A 向振動趨勢圖

圖5 回轉(zhuǎn)支承軸承各測點故障特征指數(shù)曲線

在大數(shù)據(jù)分析技術(shù)的支持下,對獲得的故障特征數(shù)據(jù)進行了分析和整理,得到了如下結(jié)論:

a. 1 和3 兩個位置沖擊信號最強,顯示這兩處位置損壞最為嚴(yán)重。從表1 可以看到,每個測點的H 向(徑向)明顯高于A 向(軸向)的強度,判斷與傾覆力矩有關(guān)。

b. 損壞部位以軸承1 和3 兩個部位為主,且1和3 部位的滾道出現(xiàn)嚴(yán)重磨損。

c. 軸承的殘余使用工作壽命預(yù)測不超過30 天。為了驗證系統(tǒng)對軸承損傷部位和殘余壽命預(yù)測準(zhǔn)確性的判斷,我們做了以下兩方面的工作:

(1)軸承在線磨損狀態(tài)評估

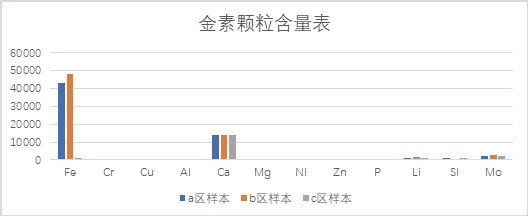

為了驗證對軸承損傷部位判斷的準(zhǔn)確性,采取在線油液分析的方法進行驗證。由于油液的取樣對檢測的結(jié)果有著非常重要的影響,如果取樣位置不好,不能真實反映實際狀況,可能會造成對回轉(zhuǎn)支承軸承的損壞程度產(chǎn)生錯誤的判斷,起不到驗證系統(tǒng)預(yù)測準(zhǔn)確性的目的。通過對設(shè)備結(jié)構(gòu)和受力狀態(tài)的分析,確定在 1 區(qū)的上料區(qū)側(cè)軸承最下部密封處、3 區(qū)的下料區(qū)側(cè)軸承最下部密封處、2(或者4)區(qū)域的軸承上部密封處獲取油液樣本,分析結(jié)果如圖6 所示。

圖6 1、2、3 區(qū)域油液樣本元素分析檢測結(jié)果

觀察圖6 可以得到如下結(jié)論:

① 軸承已經(jīng)嚴(yán)重?fù)p壞。

② 潤滑脂中含有大量的磨損污染物,軸承下部泄漏的潤滑脂中鐵含量要比正常的報警極限值高約8 倍左右。

注:元素分析的測試標(biāo)準(zhǔn)為NB/SH/T0864-2013。在線磨損監(jiān)測的結(jié)果驗證了人工智能故障診斷系統(tǒng)對回轉(zhuǎn)支承軸承故障區(qū)域故障準(zhǔn)確性。

(2)現(xiàn)場拆機實物檢查

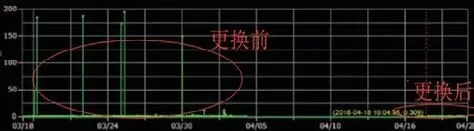

4 月7 日,回轉(zhuǎn)支承軸承卡死,不能繼續(xù)運轉(zhuǎn),客戶對鋼包回轉(zhuǎn)臺進行拆解,并更換新軸承,軸承拆解照片如圖7 所示,以及更換軸承前后的振動數(shù)據(jù)對比如圖8 所示。

圖7 回轉(zhuǎn)支承軸承的拆解照片

經(jīng)過拆解發(fā)現(xiàn),回轉(zhuǎn)支承軸承滾動體出現(xiàn)嚴(yán)重剝落,軸承內(nèi)圈滾道疲勞剝落嚴(yán)重;軸承1、3 兩區(qū)域剝落較2、4 區(qū)域嚴(yán)重,與系統(tǒng)預(yù)測判斷吻合,且驗證了殘余壽命預(yù)測的準(zhǔn)確性。

4 月10 日設(shè)備在更換軸承后重新開機運行,通過在線監(jiān)測系統(tǒng)重新獲取軸承各測點的故障特征指數(shù),其中2#位置的故障特征指數(shù)變化如圖8 所示。

圖8 更換軸承前后2#位置軸承故障特征指數(shù)

觀察圖8,更換前后,該指標(biāo)幅值變化非常明顯,更換前,幅值非常高,更換后幅值很低,從另一方面驗證了該指標(biāo)能準(zhǔn)確判斷主軸承的損傷程度。

由于系統(tǒng)判斷的準(zhǔn)確性得到現(xiàn)場客戶的檢驗和確認(rèn),該鋼廠已經(jīng)在其他鋼包回轉(zhuǎn)臺安裝了該系統(tǒng),監(jiān)測大包回轉(zhuǎn)設(shè)備的運行情況,為進行設(shè)備的預(yù)測性維護提供重要的決策數(shù)據(jù)支持。