多功能一體式鋼軌打磨機的研究

楊淮民 中國鐵路上海局集團有限公司合肥工務段

1 引言

隨著高鐵的快速發(fā)展,延長線路維護周期,保證車輛運行的安全性、平穩(wěn)性,提高旅客乘坐的舒適性,對鐵路線路進行維護的過程中進行預防性及修復性維護是非常必要的手段。預防性維護基本上由大型打磨設備來完成,局部范圍的修復性維護基本上由小型設備來完成(主要為仿形打磨機、道岔道岔機、翼軌打磨機、道岔精磨機等各種打磨設備);因設備種類較多,操作繁雜,操作工工作量較大,單次作業(yè)需攜帶多種設備,不利于養(yǎng)修質(zhì)量及工作效率的提高。

基于以上現(xiàn)狀,經(jīng)認真研究并提出攻關課題,研發(fā)一種可以打磨正線軌面、道岔軌頂面、翼軌、焊接縫的、尖軌非作用邊的打磨設備,降低作業(yè)人員的勞動強度,提高線路運行的安全性、平穩(wěn)性及旅客乘車的舒適性。

2 國內(nèi)外研究開發(fā)現(xiàn)狀

2.1 國內(nèi)現(xiàn)狀

目前用于正線鋼軌廓形、道岔軌頂面、翼軌、焊縫、肥邊、尖軌非作用邊的打磨整修作業(yè)設備種類較多,但功能單一,難以完成綜合作業(yè);部分打磨作業(yè)采用手持式機具進行人工打磨,作業(yè)效率較低,難以保證打磨質(zhì)量;有時因需攜帶發(fā)電機組作業(yè),易對人身和行車安全構(gòu)成危險。

2.2 國外現(xiàn)狀

經(jīng)查,國外也未見能同時具有對正線鋼軌廓形、道岔軌頂面、翼軌、焊縫、肥邊、尖軌非作用邊的多功能合一的小型打磨維護設備。

3 設計方案

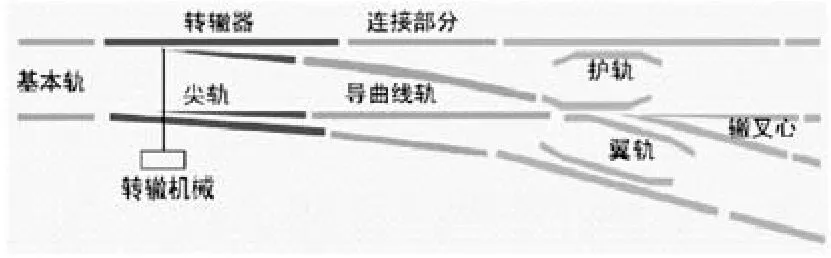

基于對高鐵(提速)線路正線軌面形狀、道岔軌頂面、翼軌、焊接縫、肥邊、尖軌非作用邊、道岔可動心軌(見圖1)的維護要求越來越高,因此對打磨設備提出了更高的要求。

圖1 道岔部位圖

本項目的總體技術方案為利用已成熟產(chǎn)品的特點,結(jié)合工務工作使用情況,設計走行機架,主機安裝在走行機架上,設計升降、橫向精準移動、角度調(diào)整機構(gòu)使其具有能打磨正線軌面廓形、道岔軌頂面、翼軌、焊接縫、肥邊、尖軌非作用邊、道岔可動芯軌的功能,多種功能于一體,一機多用的一種鋼軌精密打磨機械,降低勞動強度,提高作業(yè)效率,保證磨削質(zhì)量。

4 工作原理

內(nèi)燃多功能一體式精磨機首先采用臥軸輸出的四沖程汽油機,通過離合皮帶輪將動力傳遞給皮帶傳動機構(gòu),皮帶傳動機構(gòu)將動力傳遞給主軸動力傳動箱,主軸傳動箱通過螺旋錐齒輪傳動組將動力傳遞給主軸箱內(nèi)皮帶傳動機構(gòu),皮帶傳動機構(gòu)將動力傳遞給工作主軸,主軸上安裝工作磨頭,動力驅(qū)動打磨頭進行打磨工作,這是主動力的傳遞。其次這一系列的動力傳遞機構(gòu)安裝在主軸傳功箱及鋼管框架機構(gòu)之上,實現(xiàn)垂直進給、縱向移動、角度調(diào)整、走行功能。

內(nèi)燃多功能一體式精磨機結(jié)構(gòu)主要由汽油機、離合器、動力傳動機構(gòu)及升降機構(gòu)、角度調(diào)整機構(gòu)、上機架、扶手、橫向進給機構(gòu)、下機架(行走機架)幾部分組成。

該機的主要特點:能滿足對正線軌面形狀、道岔軌頂面、翼軌功能、焊接縫、肥邊、尖軌非作用邊、道岔可動心軌的打磨作業(yè)要求;同時具備升降、角度調(diào)整、橫移的精確進給;大跨度可拆解機架的設計,減少存儲空間,方便安裝及運輸;四沖程汽油機及大容量油箱的設計,使整機具有強勁的動力及較長的作業(yè)時間,單次打磨時間5 h以上。

5 系統(tǒng)構(gòu)成

5.1 動力選擇

該設備主要針對高鐵(提速)線路正線軌面形狀、道岔軌頂面、翼軌、焊接縫、肥邊、尖軌非作用邊、道岔可動心軌打磨作業(yè)需求進行研制,因此要求發(fā)動機為臥軸輸出形式,同時基于動力的可靠性及節(jié)能環(huán)保考慮,經(jīng)過多方篩選選擇了羅賓EY28D型四沖程臥軸輸出汽油機。該機額定功率為7.5 hp、最高轉(zhuǎn)速4 000 r/min,燃油消耗率及排放指標均優(yōu)于二沖程汽油機(表1)。

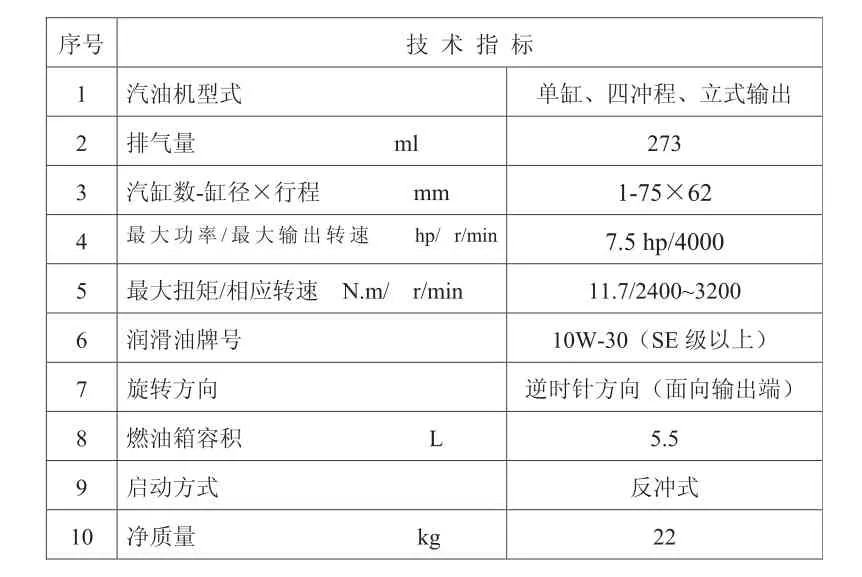

表1 EY28D型汽油機主要技術指標

5.2 傳動系統(tǒng)及升降進給的設計

EY28D型汽油機輸出端通過彈力離合器傳遞動力給動力傳動機構(gòu)并將動力傳遞給動力主軸,動力主軸帶動砂輪工作。為了使砂輪在旋轉(zhuǎn)的同時又能實現(xiàn)升降動作,設計了升降機構(gòu),此機構(gòu)與動力傳動主軸通過聯(lián)接件連接,固定在主傳動箱體上,轉(zhuǎn)動手柄帶動轉(zhuǎn)桿連接的升降絲桿及螺母實現(xiàn)升降動作。結(jié)構(gòu)圖見圖2。

圖2 傳動系統(tǒng)及升降進給結(jié)構(gòu)圖

5.3 行走機架(下機架)的設計

主體結(jié)構(gòu)采用鋼管焊接,分體設計,走行輪用四個尼龍輪,軌距按鐵路標準設計并可進行調(diào)整,以便于走行自如,同時設計有搬運手柄。

5.4 橫向移動機構(gòu)的設計

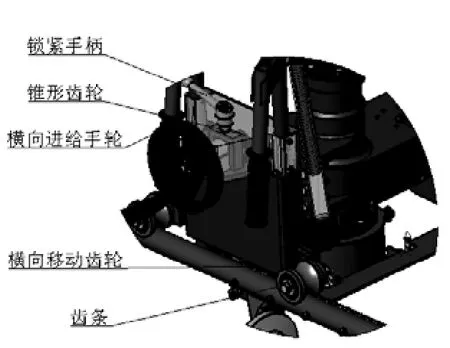

橫向進給機構(gòu)的設計,下機架上固定齒條,與橫向移動齒輪組成齒輪齒條副,兩個錐齒輪組成90度齒輪副,手輪與錐齒輪軸連接,手搖橫向進給手輪,進給手輪帶動與手輪軸連接的錐形齒輪副的傳動,帶動與齒條配合的齒輪轉(zhuǎn)動,通過齒輪齒條副的相對運動,從而帶動主機的動作,實現(xiàn)打磨工作頭的橫向移動,移動到打磨位置后轉(zhuǎn)動鎖緊手柄對橫向移動位置進行鎖定。結(jié)構(gòu)圖見圖3。

圖3 橫向移動機構(gòu)結(jié)構(gòu)圖

5.5 角度調(diào)整機構(gòu)的設計

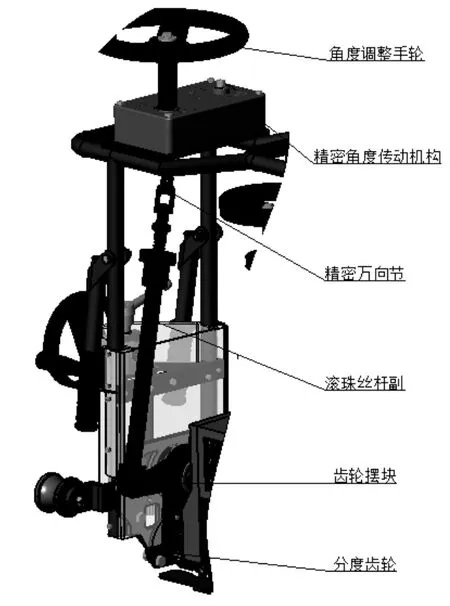

分度齒輪固定在與主傳動箱連接的固定板上,精密角度傳動機構(gòu)固定在上機架上,精密萬向節(jié)連接角度調(diào)整手輪軸與滾珠絲桿,滾珠絲桿與滾珠絲桿螺母座為轉(zhuǎn)動連接,滾珠絲桿螺母與齒輪擺塊連接,齒輪擺塊與其相連的分度齒輪組成齒輪副,分度動力盤與角度調(diào)整手輪軸連接。轉(zhuǎn)動角度調(diào)整手輪帶動滾珠絲桿,滾珠絲桿副動作,帶動齒輪擺塊,分度齒輪動作,帶動主軸動力傳動箱動作從而實現(xiàn)角度調(diào)整功能。角度的精密分度是通過精密角度調(diào)整傳動機構(gòu)來實現(xiàn),在分度動力盤中裝有彈簧鋼珠,分度動力盤每轉(zhuǎn)一個角度實現(xiàn)一次分度,通過分度齒輪系的傳動進行分度變換,從而使指針指向打磨角度,實現(xiàn)角度調(diào)整及顯示功能(圖4)。

圖4 角度調(diào)整機構(gòu)結(jié)構(gòu)圖

5.6 上機架的設計

上機架主要固定動力傳動機構(gòu)的主軸動力傳動箱,實現(xiàn)角度調(diào)整功能、在下機架上的走行功能、防止上機架脫離下機架的功能,發(fā)動機升降浮動的導向固定。

動力傳動機構(gòu)的主傳動箱及升降機構(gòu)通過角度回轉(zhuǎn)軸固定在上機架上;精密角度調(diào)整機構(gòu)固定在上機架上;發(fā)動機的升降浮動導向固定板與雙滾珠導向連接固定在上機架上;設計了導向輪,四個導向輪通過固定板連接在上機架上,四個便于整個上機架機構(gòu)在下機架上面縱向移動;整個主機的橫向移動的主機構(gòu)固定在上機架上(圖5)。

圖5 上機架在整機中的安裝位置圖

6 項目的先進性

6.1 高速旋轉(zhuǎn)主軸與升降絲桿副的同心設計

本機升降機構(gòu)將高速旋轉(zhuǎn)主軸與升降絲桿副同心設計,解決了機構(gòu)龐大及升降的操作便利性的問題。

6.2 多機型合一的設計

多種鋼軌打磨機型集合在一起,既將仿形打磨機,翼軌打磨機,肥邊銑削機,鋼軌精磨機等幾種機型綜合在一起,形成了內(nèi)燃多功能一體式精磨機,用于對鋼軌的精密打磨,解決了鐵路打磨機械種類繁多,攜帶不便的問題。

6.3 角度精密調(diào)整的設計

本機角度調(diào)整通過齒輪與滾珠絲桿副、齒輪變速箱的配合,解決了角度調(diào)整的精度問題及手輪操作的力度問題。

7 結(jié)束語

內(nèi)燃多功能一體式精磨機歷經(jīng)近一年的研制,經(jīng)過多輪改進,經(jīng)現(xiàn)場打磨作業(yè),各項技術指標均達到了設計要求及鐵標要求,滿足作業(yè)需求。

(1)滿足了正線軌面形狀、道岔軌頂面、翼軌、焊接縫、肥邊、尖軌非作用邊、道岔可動心軌的打磨作業(yè)需求。

(2)解決了以上這些部位打磨,需要多臺設備同時作業(yè),作業(yè)效率低,質(zhì)量難以保證,易對人身和行車安全構(gòu)成危險的問題。

(3)一機多能,實現(xiàn)綜合作業(yè),解決了打磨設備種類繁多,作業(yè)功能單一,沒有組合多功能機械的問題。