滬昆線鋼軌廓形修理打磨的探討與實踐

楊 俊 中國鐵路上海局集團有限公司杭州工務段

金華樞紐位于滬昆線上下行349km+000m~375km+500m區段,線路最大允許速度為120 km/h,線路年通過總重下行為82Mt、上行為59.9Mt,共有曲線42條,其中上行24條、下行18條,半徑最大為4 000 m、最小為800 m,其中半徑小于1 500 m有33條。由于線位條件差、運量大,小半徑曲線地段鋼軌每3年需更換曲線側磨軌2遍,下股鋼軌由于垂磨加劇,每2~3年需更換1遍,在曲線地段投入養修勞力較大。為改變現狀需要針對既有鋼軌狀態進行分析研究,制定相關整治措施,通過優化鋼軌修理方法,實現延長鋼軌使用壽命的目標。

1 鋼軌廓形設計理論

1.1 鋼軌廓形設計理論

打磨是解決鋼軌病害問題的一個重要手段,按照中國鐵路總公司及上海局集團有限公司的相關要求,積極的推進鋼軌壽命的延長工作,依據對鋼軌使用狀況展開深入的探究,并且和中鐵物總技術有限公司展開合作,對管內滬昆線小半徑的曲線鋼軌廓形打磨進行規劃設計,構建相應的鋼軌打磨廓形數據庫,采用輪軌系統動力模型以及相關關鍵參數的運算和分析,來對不同路線的最優化鋼軌打磨廓形進行設計,并且由專門的大型鋼軌打磨車來進行具體的實施。

1.2 輪軌型面數據采集

對需要進行打磨和輪軌型面規劃路線的輪軌之間的參數進行計算以及對鋼軌型面進行設計之前,需要對現場輪軌型面詳細的數據信息進行采集,通過一系列的分析模型和工具對這些數據進行研究分析,通過分析結果結合現場實際狀況來對輪軌型面進行合理的設計。

1.3 現場線路信息及數據采集

在現場需要采集:(1)現場線路全線曲線狀況匯總列表;(2)準備測量設備,主要用于對目標線路鋼軌橫向幾何型面進行測量,這些設備需要具備在不斷線區段對鋼軌橫向型面進行測量的功能;(3)軌道幾何尺寸;(4)輪軌摩擦系數;(5)現場鋼軌的表面傷損及磨耗照片。

1.4 列車信息及數據采集

列車信息需要采集:(1)軸重;(2)車輪標稱直徑;(3)輪對的標稱輪后緣距;(4)軸距;(5)車輪橫向型面測量;(6)現場輪對的表面傷損及異常磨耗照片。

2 曲線地段鋼軌廓形設計

經過探索與實踐,針對小半徑曲線特殊地段的鋼軌廓形設計打磨主要涉及到以下內容:

(1)設計鋼軌打磨輪廓。按照輪軌蠕滑最小以及輪軌耦合接觸理論,結合動力學房展軟件,依據車輛和軌道結構來構建車輛-軌道動力學模型,并且通過使用一些輔助軟件對打磨廓形進行規劃,從而對不同區段的鋼軌打磨廓形進行個性化設計。

(2)設計鋼軌打磨模式。 把設計的廓形和實際廓形進行對比之后,按照鋼軌實際狀況以及最小打磨量的原則,對不同區段的鋼軌進行個性化打磨。

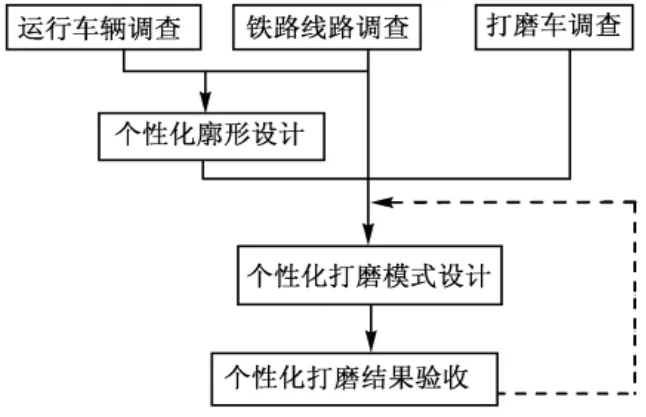

(3)對鋼軌打磨結果進行檢測。主要按照完成檢測標準來對打磨效果進行評估。圖1主要反映了特殊區段鋼軌輪廓打磨的主要程序。

圖1 特殊區段鋼軌打磨程序圖

2.1 線路技術條件數據的測量

通過和中鐵物總技術有限公司的合作,對管內胡滬昆線特殊區域的線路展開調查,并且按照相關的試樣來對鋼軌打磨廓形的具體實施技術的參數數據進行收集。

2.2 車輛廓形的收集和整理

鋼軌最佳打磨輪廓設計的主要目的就是為了設計出與該路線相符的最佳車輪廓形,所以在對鋼軌打磨廓形展開個性化設計前,需要對相關的數據信息進行收集和整理。

在2017年第一季度,該段和中鐵物總技術有限公司進行合作,主要采用Miniprof設備對滬昆線車輛車輪廓形數據進行收集,收集樣本總量為550個。通過統計分析可知,車輪邊緣厚度主要在26 mm~39 mm之間進行波動變化,并且絕大部分的車輪邊緣厚度在29 mm~35 mm中間;而車輪高度在26.5 mm~36.5 mm之間進行波動變化。

2.3 鋼軌廓形研究

依照對實際的鋼軌運行狀況進行了詳細的調查,并且構建了相應的鋼軌打磨廓形數據庫,采用輪軌力學模型,對不同的鋼軌廓形進行了對比研究和分析,最終得出了不同路段最優化的鋼軌打磨廓形。

2.4 廓形運算

2.4.1 曲線上股鋼軌的靜態模型分析

把曲線上股鋼軌和其他線路所測量的550個車輪廓形進行對比分析,尋找最佳的匹配方案,并且對輪軌的靜態狀況進行了分析,計算出相關的輪軌靜態評價指標,通過評價指標靜態分析的結構進行總結分析,選擇七個優勢比較明顯的鋼軌打磨廓形備選方案。

2.4.2 上股鋼軌的動態模型分析

通過表格1中對滬昆線線路的鋼軌運行狀況進行統計分析,并且采用NUCARS軟件來構建和目標路線條件最為接近的軌道動力模型,并且鋼軌廓形主要使用了上述所選擇的最佳備選鋼軌廓形方案。

通過采用車輛-軌道耦合動力系統模型來對不同的鋼軌廓形的動力學進行統計運算,得出相應的輪軌動態評價指標。在進行評價的過程中需要融入靜態車輛-軌道耦合動力模型分析的結果,進行綜合考量之后,最終得出最佳的鋼軌打磨廓形。

2.4.3 下股鋼軌分析

把曲線下股鋼軌和其他區域所測得的550個車輛廓形進行對比分析,通過把靜態的輪軌評價指標模型和動態分析結合起來,最終得出輪軌評價指標。

2.5 現場廓形復核

2017年5月,本段聯合中鐵物總技術有限公司對滬昆線金華樞紐上行進行了調查,調查過程中分段采集了該區間的直線、曲線鋼軌廓形以及鋼軌表面狀態,以滬昆線上行363 km000 m~368 km000 m為重點設計、試驗地段,該區間內有半徑800 m的曲線4條,半徑1 000 m的曲線1條,半徑1 500 m的1條。在現場調查以GQI評判指標為準,GQI是指鋼軌廓形質量指數。

將實測廓形與設計廓形比對發現:曲線上股軌頂偏內略低于設計廓形,內側大角度高于設計廓形、甚至存在肥邊,曲線下股內側高于設計廓形。曲線上下股光帶較寬,上股內側有魚鱗傷,嚴重地段開始出現輕微的剝離掉塊,同時針對特殊地段進行全面調查,總結現場病害。

2.6 現場實施方案制定

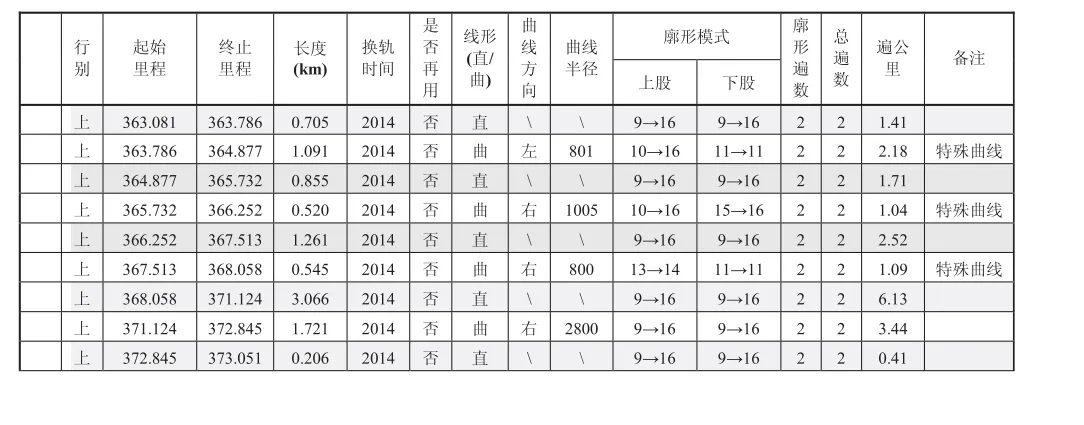

根據鋼軌直線、曲線半徑等將鋼軌分為不同類別分別制定方案,最終綜合得到總方案,設計打磨方案共包含18種打磨模式(見表1)。

表1 2017年04月上海鐵路局滬昆線鋼軌廓形打磨模式表

在表1中,其中16號模式為拋光模式(可用于處理波深小于0.3 mm的波磨、魚鱗等病害),17號模式為波磨模式(用于處理波深大于等于0.3 mm的波磨),18號模式為肥邊模式,功率為70%,速度16 km/h。

在現場以長度小于100 m的夾直線以中點為界,一分為二的夾直線分別按相鄰的曲線模式進行打磨。

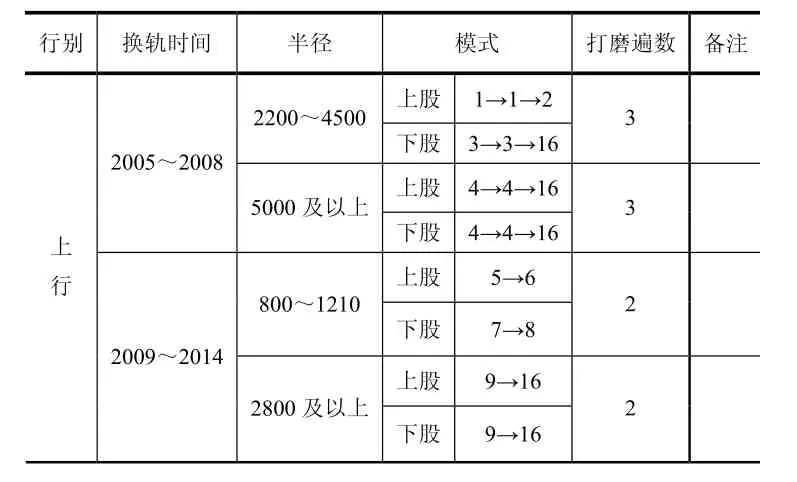

制定的曲線打磨方案設計基本思路,如表2所示。

表2 曲線試驗段鋼軌廓形打磨設計基本思路

在曲、直線廓形打磨方案中,廓形打磨總遍數已包括波磨、魚鱗傷、肥邊等病害處理遍數,在實際實施時可根據實際情況,增加此類病害處理遍數。

3 整治效果分析

段于2017年5月安排施工封鎖點,對滬昆上下行349 km000 m~375 km500 m區段進行鋼軌廓形設計大機打磨作業。所有打磨地段全部采用鋼軌廓形設計。

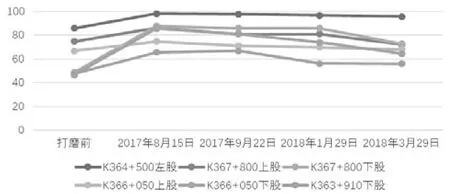

在打磨作業結束后,分別于2017年8月、9月、2018年1月、3月對該區段進行階段性觀測。

3.1 曲線地段效果

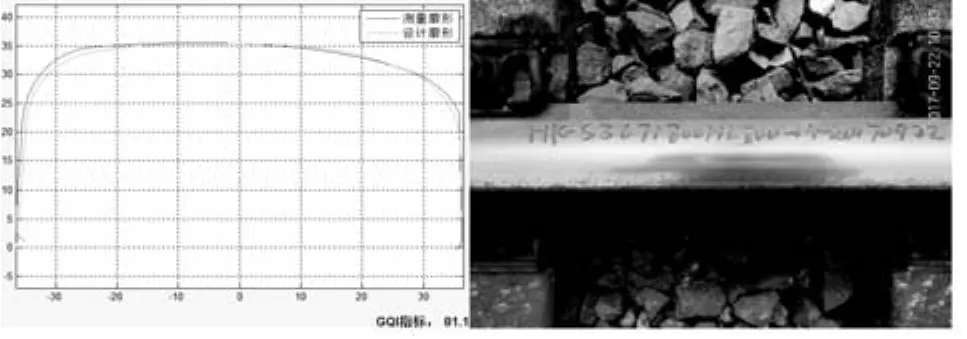

(1)滬昆線上行K367+800處鋼軌上股打磨效果打磨前觀測情況見圖2。

圖2 滬昆線上行K367+800處鋼軌上股打磨前觀測情況

(2)2017年9月22日觀測情況見圖3。

圖3 滬昆線上行K367+800處鋼軌上股2017年9月22日測量狀況

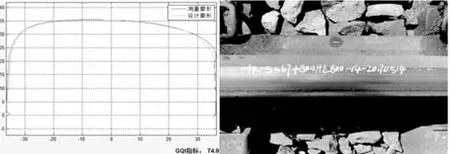

①從現場檢查的結果來分析,打磨前的曲線上股鋼軌有著很明顯的魚鱗傷,并且下股的鋼軌光帶不清晰,主要偏向內側。廓形打磨之后對輪軌接觸的位置進行了一定的調整,從而使得原有鋼軌的魚鱗損傷程度有一定的緩解,并且逐漸的恢復正常。分析匯總GQI值的變化情況,普遍在打磨前,分值較低,在打磨后隨著廓形的合理化,打磨后的一個較短階段GQI隨之增加較為明顯,符合現場打磨需求(見圖4)。

圖4 打磨前后GQI對比圖

②打磨后,曲線下股鋼軌光帶清晰,明顯收窄、軌頂光滑,下股輪軌接觸面良好,列車運行狀況明顯變好。

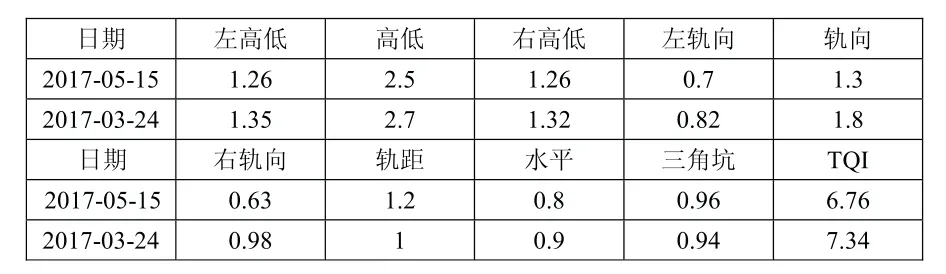

3.2 打磨前后軌道TQI對比分析

TQI軌道質量指數的確定主要是選擇200 m的軌道區段作為一個單元,并且對單元不同角度的鋼軌走向進行了測量,計算出其標準差數值,每個單元所計算出的標準差數值就是其單項指數,把全部的七個單項指數綜合起來就成為軌道的質量指數。TQI質量指數主要是測量軌道質量的具體狀況,對軌道的受損程度進行進一步的測量和估算,通過數值的方式來表示不同軌道區段的質量狀況。

通過統計分析匯總滬昆線上下行349 km000 m~375 km500 m前后TQI值的變化情況,發現在不做其它養護維修的情況下,在廓形設計打磨后觀測結果匯總如3表所示。

表3 滬昆線上行349km000m-375km500m TQI綜合統計列表

通過對集中修前后大機線路打磨地段TQI對比分析,可以看出各項TQI值均得到一定程度的下降,設備質量得到進一步的提升。

4 總結

通過對滬昆線浙贛段金華樞紐小半徑曲線地段的鋼軌提出優化鋼軌廓形打磨設計和打磨模式,對比打磨前后鋼軌的GQI值和線路設備質量的TQI值,以及現場觀測效果來看,優化鋼軌廓形打磨設計達到預期效果,有效的控制了既有鋼軌病害的發生,節約大量養修人工,延長鋼軌的使用壽命。