基于流量控制的飛機液壓系統故障試飛模擬仿真

張聰

(中國飛行試驗研究院,陜西 西安 710089)

0 引言

液壓系統在傳動上具有可以無級變速、自身質量較輕等優勢,在飛機、無人機等各領域上都有著廣泛應用[1]。但液壓系統傳動結構十分復雜,尤其是基于流量控制的液壓系統,由于分流不均勻容易出現供能不穩定等等的問題[2]。因此將液壓驅動系統分成兩種即數控液壓驅動系統和機械液壓驅動系統來建立一個試飛模型,對該模擬液壓系統驅動下的機器進行試飛,進行試飛狀態的檢測和分析,測量試飛速度,并且該模擬系統操作簡單、性能穩定。首先,通過對液壓系統結構與其工作特點的分析,結合液壓驅動系統原理建立液壓系統試飛模型,然后以該模型為基礎,完成數控液壓驅動系統和機械液壓驅動系統的壓力、負載和流量等最優工作參數與元器件選型的確定以及設計液壓驅動系統等準備工作,期間分別完成了液壓驅動系統的泵變轉速調速、變量泵調速和閥控調速的設計,使用軟件對這兩個液壓驅動系統進行了仿真分析,最后在對這兩種液壓驅動系統的仿真分析基礎上,建立液壓驅動系統工作效率的相關模型。并再一次使用相關軟件通過設置幾組不同的系統工作參數來模擬不同的液壓系統在試飛時的供能效率,以甄選出流量分配更加均勻的機器試飛模型。

1 液壓系統結構與工作特點

在主液壓系統中,主液壓系統A和主液壓系統B配備有壓力部件,但是它們所處的特定位置是不同的。主液壓系統A的壓力分量位于主機架前框架的左側,主液壓系統B的壓力分量位于主機架前框架的中心附近。壓力模塊的主要功能是將液壓泵產生的壓力分配到每個壓力系統中。同時,它還執行清潔液壓油的功能,可以用發動機和電動機泵清潔液壓油。同時,它還可以在系統和油泵壓力方面發揮作用。壓力組件是由殼體、壓力油濾、釋壓活門、泵低壓警告電門、單向活門以及導管等構成。壓力油濾的作用是將液壓油在流出之前進行過濾。單向活門則是用來防止和其他的泵產生的油液相互混合。泵低壓警告電門的作用是泵的輸出壓力,當泵工作壓力較低時,駕駛艙主警告、液壓信號牌和低壓指示燈亮從而起到警告的作用。

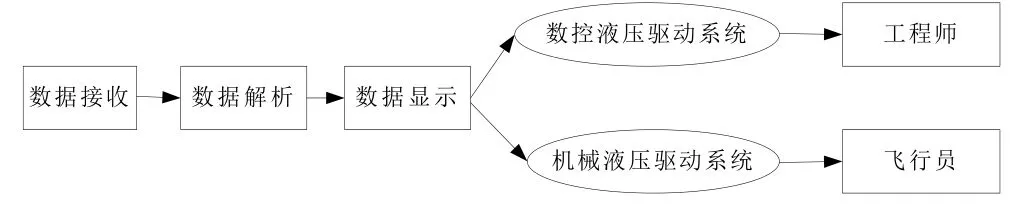

試飛系統的試飛界面通常是按照動力、航電、飛控和機電等設計方向來進行界面劃分。另一方面,將機械液壓驅動系統設置為另一試飛模型的液壓系統將其裝載在另一個飛行器機載平臺并重復以上操作。通過對數控液壓驅動系統試飛模型與機械液壓驅動系統試飛模型的典型任務過程的業務流程進行梳理,發現這兩個模型具有如圖1所示的共性業務流程。

圖1 共性業務流程圖Fig.1 Common business flow chart

經研究可以發現這兩個試飛模型在很多數據處理技術上是一致的,例如數據接收技術、數據解析技術與數據顯示技術等等。只是液壓驅動系統和面對的受眾有所區別。數控液壓驅動系統試飛模型是完全使用數控液壓驅動系統,可控性更強,而機械液壓驅動系統試飛模型是完全使用機械液壓驅動系統,精準性更強。對于飛行器飛行員來說,總體上來說數控液壓驅動系統指容易操控,而機械液壓驅動系統則更更受試飛工程師的歡迎。而數控液壓驅動系統試飛模型和機械液壓驅動系統試飛模型從業務流程上來說則整體比較相似。

2 分析飛機液壓系統關鍵元件故障

航空發動機是故障率最高的系統,也是飛機系統中最復雜的系統,工作條件直接影響飛機的安全可靠運行。可以說,與飛行模擬器上發動機相關的訓練是飛行模擬訓練的重要部分,發動機的故障檢測是試飛過程中的重中之重。飛行模擬不僅需要飛行員通過常規啟動和操縱發動機來掌握基本飛行控制技能,還需要通過檢測發動機故障狀態來提高飛行員危急情況的應急處理能力。

為了提高該試飛模型的通用性,對該模型的地面數控部分與機身搭載部分都加裝遙測信息解析技術系統,并充分利用飛行測信息十分豐富的自身優勢,使其與地數控指揮系統共享遙測數據鏈路,實現更貼近現實的液壓系統的試飛模型設計。基于流量控制的液壓系統中,液壓泵輸出流量QP主要通過以下公式來計算:QP≥K(ΣQmax)。在這個公式中ΣQmax是同時動作的液壓缸或液壓馬達的最大總流量,K是系統泄漏系數。液壓系統的試飛模型主要通過無線數據鏈路的儲存傳輸平臺來進行下行數據信息的儲存和傳輸,同時地面數控指揮系統通過其地面綜合處理平臺來進行數據的集中處理從而進行實時飛行情況反饋,并將飛行器下行數據傳輸至液壓系統的試飛模型。操作過程將地面數據系統和機載數據系統與飛行器遙測系統進行一體化結合,使其共用鏈路設備,共享數據資源并共同進行整體數據分析處理。

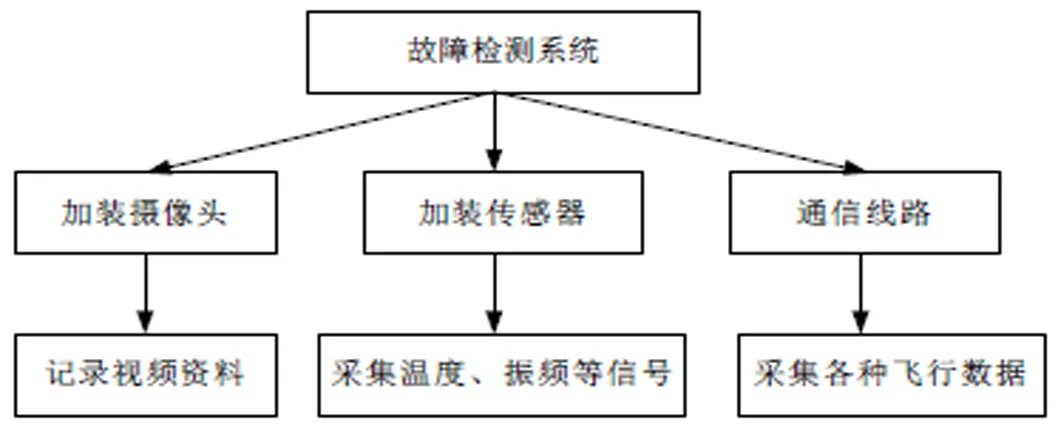

基于流量控制的液壓系統試飛系統共包含兩個系統即故障檢測系統與地面數據系統[3]。其中在地面監控基站上安裝的系統是地面數據系統,而故障檢測系統的構造則較為復雜[4]。

圖2 故障檢測系統Fig.2 Fault detection system

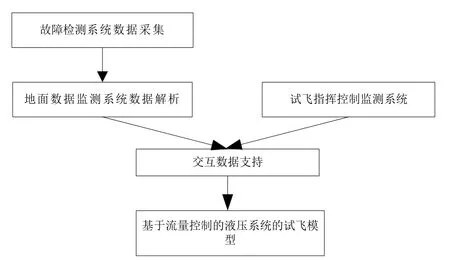

故障檢測系統將其采集到的所有數據匯集并記錄下來,隨后將這些記錄下來的數據通過飛行器的數據鏈下傳至地面數據系統,地面數據系統再對其進行匯總以供地面基站的工作人員查詢以及。通過地面數據系統與試飛指揮控制系統的交互數據支持,建立對基于流量控制的液壓系統的試飛模型,實現對基于流量控制的液壓系統的試飛。此系統模型流程如圖3所示。

圖3 基于流量控制的飛機液壓系統故障試飛模型圖Fig.3 Fault test model of aircraft hydraulic system based on flow control

3 試飛完成

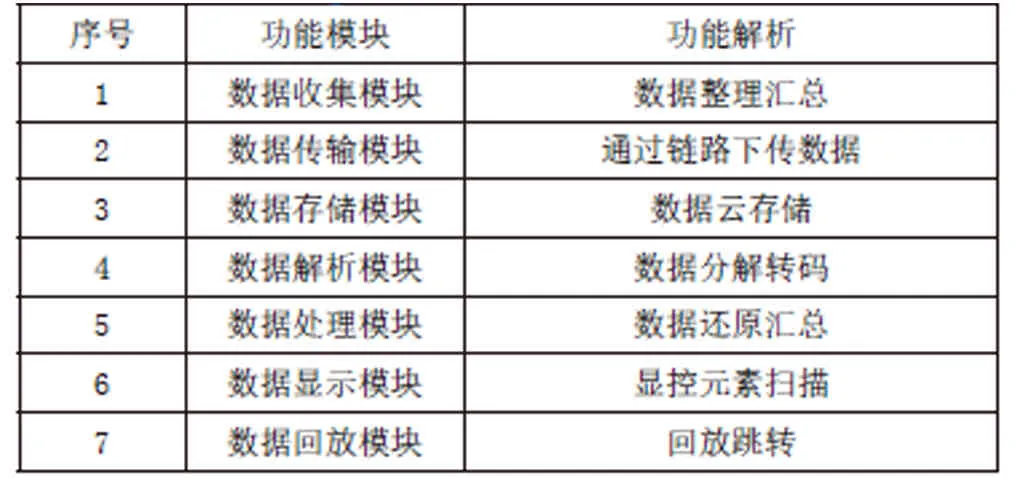

通過設計一個配套試飛軟件來進行試飛,該試飛軟件的具體功能如表1所示。

表1 試飛軟件功能表Tab.1 Flight test software function table

對試飛軟件進行初始化,使該軟件調整為標準模式,進行數據鏈路整合,開始接收傳輸數據,并通過解析最終得出結果。開始后可以自由的停止數據保存,停止數據保存后可以進行任何操作。在進行數據回放時,可以選中想要的數據幀進行回放。利用該試飛軟件的完成對基于流量控制的液壓系統的試飛。

4 試飛仿真模型數據分析及結果

首先對試飛仿真模型進行架構設計,并將試飛仿真模型進行簡約而現實的設計,采用遙測信息解析技術并通過試飛軟件的幫助來對數控液壓驅動系統試飛模型與機械液壓驅動系統試飛模型的流量分配穩定性進行五次實驗并進行對比分析,其中當顯控要素變更時只要更改界面與配置文件而不需要修改模型架構。將數控液壓驅動系統試飛模型與機械液壓驅動系統試飛模型進行多次實驗后的最終數據分析對比。

得出數控液壓驅動系統下的試飛模型流量分配更均勻的結論,成功解決了基于流量控制的液壓系統試飛中的流量分配不穩定的問題。

5 結論

通過建立數控液壓驅動系統試飛模型與機械液壓驅動系統試飛模型,并通過試飛軟件的,對兩種不同液壓驅系統驅動下的試飛模型進行流量分配穩定性的數據比較,得到數控液壓驅動系統下的試飛模型分配更均勻的結論,解決了試飛模型的根本問題,驗證了該模型的實際作用,為實際基于流量控制的液壓系統試飛系統的開發打下了堅實的基礎。