銅閃速熔煉操作模式的智能優化方法

韓 超

(中鋁東南銅業有限公司,福建 寧德 352106)

本次就銅閃速熔煉操作模式的智能優化方法展開研究。現報告如下:

1 銅閃速熔煉操作模式基于混沌遺傳算法優化

通過描述銅閃速熔煉操作模式的具體優化問題如下:

式中:適應度函數表示fNN;通過依據相關工藝展開分析,確定[ai,bi],i=1,2,…,n表示決策參數的具體取值范圍;設置優化操作模式的主要目的常量為x=(x1,x2,...xm);經過搜索得出實現操作模式優化的,優化目標量[1]。

為了對遺傳算法早熟情況加以克服,通過在遺傳算法載入混沌變量,混沌遺傳優化算法具體智能優化步驟如下:

步驟1:通過選用如下列公式所示的Logistic回歸映射公式如下:

予以上公式n個微小差異初始數值,可以得到n個混沌變量。在公式中將μ的參數取值為4;混沌變量為0≤a≤1;具體序號為i=1,2,…,n;具體迭代次數為c,取值依次為c=1,2,...,l

步驟2:依據如下公式:

步驟3:通過將公式(1)作為適合度函數,已知的參數條件是x=(x1,x2,…xm)可以將具體的適合度數值計算得出之后完成降序排列。

步驟4:二進制編碼處理不同變量,規定上一代群眾中的適應度最大10%不得已參與交叉、復制、變異類操作,直接代入至下一群體。剩余90%群體主要產生于3種操作,解碼子代群體。

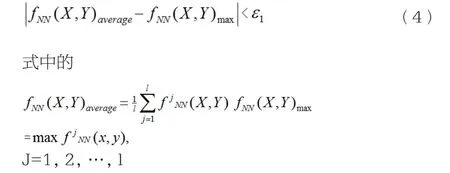

步驟5:依據適應度函數值完成對適應度數值的重新計算排序之后,求解適應度平均數值相較最大值公式如下:

步驟6:針對目前群體內90%的適應度較小優化變量,依據如下公式完成進一步混沌擾動,依據公式(3)映射優化變量完成具體迭代計算。

步驟7:通過對最新適合度加以計算,依據相應的適合度數值完成群體排序,最終求出適合度平均數值,依據如下公式相較最大數值。

綜上步驟無法依據極力模型,對最優化的目標數值及工藝參數之間存在函數關系加以確定,通過借助基于神經網絡的評價函數,得出訓練好之后的神經網絡結構(見圖1)。

圖1 工藝參數和優化目標量的網絡結構

2 工業生產應用實例

為了對本次研究中提出的銅閃速熔煉系統操作模式的智能優化法應用有效性加以驗證,通過將此優化方法運用至某一銅精礦冶煉廠,具體應用過程中優化鼓風氧制度,具體衡量最終優化決策成效的目標控制量確定為冰銅溫度,共計包括冰銅品味、鐵硅比、銅礦品位、銅礦投入量這四個條件參數,設定為{x1,x2,x3,x4},將噴入閃速爐的風、氧量設定為最終決策參數設定為{y1,y2}。

設定等同冰銅品位情況下,能夠進一步對成本投入量有所減少。對風氧量的投入成本加以綜合考慮,發現能夠節約至1.1%~1.5%。

借助本次研究提出的智能優化法,保證銅礦的投入量及銅含量等同條件下,鼓入的風氧量等同,能夠對冰銅產量有效提升[2]。處于等同風氧條件下的冰銅品位可以發現經過智能優化的絕大多數數值,都能夠超出或接近實際的冰銅產量值。證實本次提出的智能優化法,不僅提升銅閃速熔煉的冰銅產量,更減小了風氧量的投入,也節省了整體成本投入。

3 結語

經本次研究發現提出銅閃速熔煉操作模式的智能優化方法,在銅閃速熔煉操作模式系統中,發現能夠對銅閃速爐的生產效率有效提升。