雙對置二沖程柴油機氣缸套流固耦合傳熱分析*

陳曉飛 劉長振 郝永剛 仲蕾 王尚學

(中國北方發動機研究所,天津 300400)

主題詞:柴油機 氣缸套 流固耦合 傳熱系數

1 前言

雙對置二沖程柴油機(下稱二沖程柴油機)燃燒室由氣缸套與兩個活塞組成[1],與傳統柴油機相比,二沖程柴油機缺少氣缸蓋的散熱,且工作循環次數頻繁,氣缸平均溫度高,氣缸套熱負荷高[2-3];另外,因二沖程柴油機呈水平布置,且氣缸套冷卻水腔水平距離為內活塞與外活塞行程之和,所以冷卻液的流動均勻性較差,從而影響氣缸套溫度場分布,引起氣缸套變形過大,造成柴油機漏水、漏氣等問題,影響柴油機正常工作[4-5]。

針對上述問題,采用ANSYS CFX軟件建立了氣缸套流固耦合計算模型,進行了氣缸套、機體、進氣管、排氣管和氣缸套冷卻水腔的流固耦合計算,并與整機氣缸套溫度測試結果及冷卻液進、出口流通阻力測試結果進行了對比,驗證了流固耦合計算模型的可行性。利用氣缸套流固耦合計算模型,分析了不同冷卻液流量對氣缸套溫度、水腔壁面傳熱系數與冷卻液帶走熱量的影響規律,為氣缸套冷卻結構設計提供依據。

2 氣缸套流固耦合計算模型

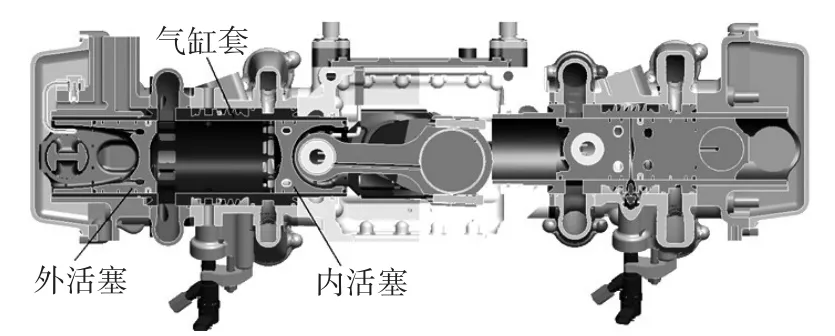

二沖程柴油機布置型式如圖1所示,其性能參數見表1。

圖1 二沖程柴油機布置型式

表1 二沖程柴油機性能參數

2.1 三維模型建立與網格劃分

利用Pro-E建立二沖程柴油機氣缸套流固耦合三維模型,其包括氣缸套、進氣管、排氣管、機體及水腔,如圖2所示。

圖2 氣缸套流固耦合三維模型

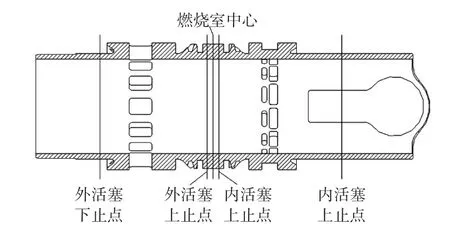

根據氣缸套結構特點,將氣缸套內壁進行分割,外活塞上止點與內活塞上止點之間定義為燃燒室壁面;外活塞上止點與下止點之間每隔10 mm進行等分并標號;內活塞上止點與下止點之間每隔10 mm進行等分并標號,如圖3所示。

圖3 氣缸套分割示意

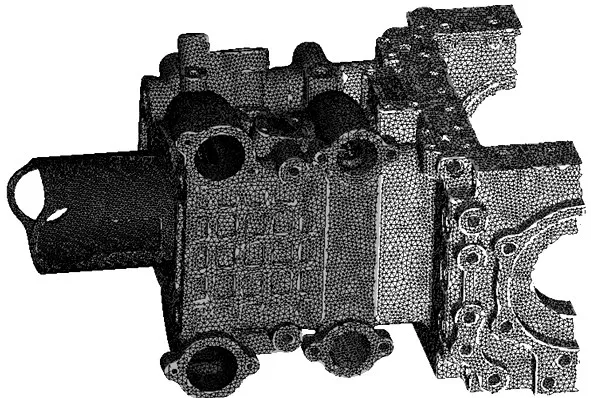

圖4為網格模型,根據熱邊界加載需要分別定義不同壁面[6],同時定義固體域與流體域之間相互的結合面[7]。

圖4 網格模型

2.2 氣缸套流固耦合計算模型建立

2.2.1 材料屬性定義

將機體、進氣管、排氣管與氣缸套設定為固體域,其中,機體與進氣管材料選擇ZL101,排氣管材料選擇HT300,氣缸套材料選擇硼銅合金鑄鐵;水腔設為流體域,如表2所列。

表2 材料屬性

2.2.2 流動邊界條件

冷卻水腔的進口邊界設定為質量流量,定義入口溫度為80℃;出口邊界設定為靜壓,其值為0。

2.2.3 傳熱邊界條件

國有企業在我國國民經濟中的獨特地位和作用,其會計信息披露工作就尤為重要。我國國有企業傳統的發展模式存在的弊端使得國有企業的經營和發展存在著很多漏洞,長此以往,不只會影響到國有企業的正常經營和發展,對于我國經濟社會發展也會起到不利的影響。所以在當今的經濟社會背景下,國有企業只有通過會計信息披露,加強公眾對其的監督,才能夠保證國有企業的健康穩定發展。

缸內燃氣熱邊界應用一維仿真軟件GT-Power仿真得到,圖5為二沖程柴油機的一維仿真模型。通過仿真分析得到了氣體缸內壓力曲線,并與試驗測試結果[8]進行了對比,如圖6所示。由圖6可看出,二者誤差較小。

圖5 一維性能仿真模型

圖6 氣缸壓力曲線

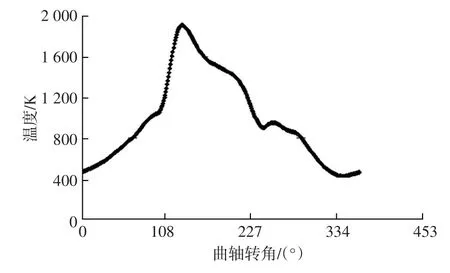

圖7和圖8分別為一個循環內缸內燃氣溫度和換熱系數隨曲軸轉角的變化規律。

圖7 缸內換熱系數變化曲線

圖8 缸內燃氣溫度變化曲線

根據缸內換熱系數變化曲線和缸內燃氣溫度變化曲線,根據式(1)和式(2)可求得一個循環周期內缸內平均傳熱系數αgm和等效燃氣溫度T*gm[9-10],其值分別為1 158 W/(m2K)和912 K。

式中,αg為對應曲軸轉角的換熱系數;Tφ為對應曲軸轉角的缸內溫度;φ為曲軸轉角。

根據經驗公式[11],認為柴油機氣缸套內表面沿缸套軸向的傳熱系數與溫度分布規律為:

根據式(3)與式(4)分別計算氣缸套內表面各區域的平均傳熱系數與等效燃氣溫度,結果見表3和表4,其它區域αgm與Tgm見表5。

表3 內活塞各區域的燃氣平均傳熱系數與等效燃氣溫度

表4 外活塞各區域的燃氣平均傳熱系數與等效燃氣溫度

表5 其它區域的傳熱系數與溫度

3 試驗驗證

為驗證氣缸套流固耦合計算模型邊界設置合理性及仿真誤差,采用熱電偶溫度測試方法[8]進行了氣缸套溫度測試試驗,圖9為氣缸套溫度測點布置方案。冷卻系統使用試驗室外接水源,調整冷卻液流量為85 L/min,測試工況與一維仿真工況相同,記錄該工況下氣缸套溫度,圖10為各測點測試溫度值。

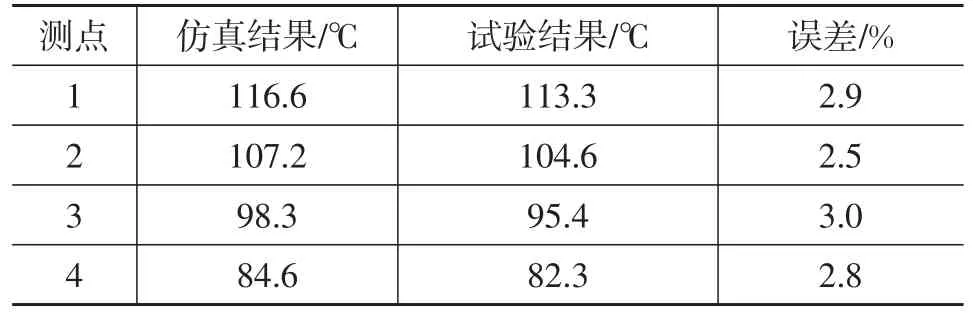

仿真與試驗結果如表5所列,由表5可知,二者誤差小于4%。

表7為冷卻液進、出口流通阻力仿真與試驗結果。由表7可知,二者誤差為3.2%,由于仿真壁面為理想壁面,不考慮表面粗糙度影響,故仿真流通阻力略小于試驗測試值。

圖9 氣缸套溫度測點布置

圖10 試驗測試結果

表6 氣缸套溫度對比

表7 冷卻液進、出口流通阻力仿真與試驗結果

通過氣缸套溫度及冷卻液進、出口流通阻力的仿真與試驗對比可知,仿真值與試驗結果誤差較小,表明氣缸套流固耦合計算模型適用于氣缸套傳熱分析。

4 冷卻液流量對氣缸套傳熱影響分析

保持傳熱邊界不變,利用氣缸套流固耦合模型進行冷卻液流量為55 L/min、70 L/min、85 L/min、100 L/min和115 L/min時的仿真分析。

4.1 流量對氣缸套溫度的影響

不同冷卻液流量下氣缸套溫度分布如圖11所示。由圖11可看出,由于排氣口與高溫排氣接觸,且缺少有效的冷卻,氣缸套排氣口溫度最高;隨著冷卻液流量的增加,最高溫度逐步降低,且流量對最高溫度的影響幅度減小。

圖11 不同冷卻液流量下氣缸套溫度場分布

4.2 流量對氣缸套壁面傳熱系數的影響

圖12為不同冷卻液流量下水腔壁面傳熱系數分布。由圖12可看出,由于氣缸套排氣口之間通水孔冷卻液流速高,有利于壁面傳熱,該處傳熱系數最大;隨著冷卻液流量的增加,冷卻水腔傳熱系數增大。

圖12 不同冷卻液流量下水腔壁面傳熱系數分布

圖13為不同冷卻液流量與水腔壁面平均傳熱系數的關系曲線。由圖13可看出,隨冷卻液流量的增加,水腔平均傳熱系數線性增加,冷卻液的換熱能力增強。

4.3 冷卻液帶走熱量

圖14為冷卻液流量與冷卻液帶走熱量關系曲線。由圖14可看出,當冷卻液流量小于70 L/min時,隨流量增加冷卻液帶走的熱量逐步增大,但增幅較小;當流量為70~100 L/min時,隨流量增加冷卻液帶走的熱量逐步增大,且增幅較大;當流量大于100 L/min時,冷卻液帶走的熱量趨于平穩。

圖13 流量與水腔壁面平均傳熱系數關系曲線

圖14 不同冷卻液流量與冷卻液帶走熱量關系

5 結束語

為解決雙對置二沖程柴油機氣缸套冷卻流場均勻性問題,利用氣缸套流固耦合計算模型,分析了冷卻液流量對缸套溫度、冷卻水腔壁面傳熱系數和冷卻液帶走熱量的影響規律。結果表明,氣缸套排氣口附近溫度最高,排氣口上水口處的傳熱系數較大;隨冷卻液流量的增大,缸套最高溫度逐漸降低、冷卻水腔壁面傳熱系數線性增大,冷卻液帶走的熱量逐漸增大并趨于穩定,冷卻液流量在70~100 L/min時氣缸套冷卻效果較好,滿足氣缸套冷卻流場的均勻性要求。