基于多種混合動力系統構型的48 V技術應用現狀與展望

董學鋒 王軍雷 梁金廣

(1.中國第一汽車集團有限公司研發總院,長春 130011;2.中國汽車技術研究中心有限公司,天津 300300;3.營口理工學院,營口 115016)

主題詞:乘用車 48 V技術 應用與展望

1 48 V系統概述

迫于環境壓力,為了滿足節能減排的要求,汽車節能技術形成了多條技術路線,如柴油化路線、混合動力化路線、純電動化路線等。汽車上電氣部件和電動部件越來越多,12 V電壓的蓄電池電量已顯不足,無法長時間為車用電氣設備提供足夠的電能,因而48 V電池系統的開發受到重視,國外知名廠商已開發出多款基于48 V系統的產品,并已取得很好的應用效果。

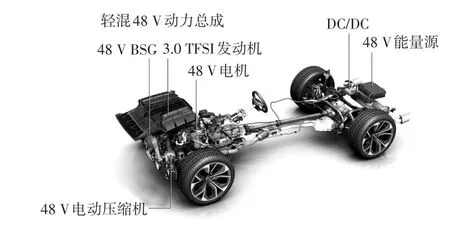

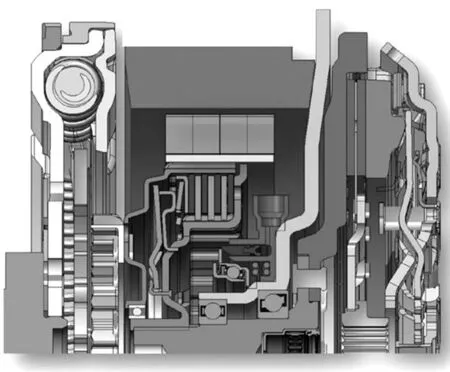

圖1所示為奧迪Q8的混合動力系統[1],裝有48 V皮帶傳動起動/發電一體化電機(Belt-driven Starter/Gen?erator,BSG)和電動壓縮機。另外,主動懸架[2](見圖2)、主動(電動)橫向穩定器(見圖3a)也都是基于48 V系統開發的。博格華納最新推出的功率為5 kW的eBooster?電子增壓器(見圖3b)也采用48 V技術,渦輪增壓器實現從eBooster?到eTurbo?同樣靠48 V系統實現。

裝有48 V電源系統的車輛可使用電機起步,滑行時可用電機回收能量,全油門時電機可協助輸出動力,電動空調在發動機停機后仍可工作。對混合動力系統來說,48 V電氣系統不僅優化了自動起停功能,還具備了發動機停機滑行、制動能量回收、加速助力和純電運行功能。相比于12 V系統,48 V系統電壓更高、可帶動更多電氣設備、可提高動力電機功率、為汽車電路系統的用電器提供更大的能量。48 V的混合動力系統對整車布局不是顛覆性的,相比于90 V或更高電壓的系統,成熟度較高,成本可控。48 V系統的最高充電壓是56 V,在高壓保護方面比較簡單。48 V系統的缺點是電動機比強混系統的電動機功率小、電壓低,不足以支撐汽車在純電狀態下加速,仍需搭配發動機使用。

圖1 奧迪Q8的48 V系統[1]

圖2 奧迪A8的48 V主動懸架[2]

圖3 48 V橫向穩定器和48 V增壓器

系統的電壓間接決定混合動力的深度和上限,電壓可有效提高電機功率,高轉速時也可獲得更大的扭矩。目前也有采用90 V系統的輕混車輛,與48 V系統相比功率更高,在輔助驅動、制動能量回收、起步驅動等工況下表現更好、可塑性更強,不過也需配備更大直徑的高壓保護線,碰撞安全要求也更高。

2 混合動力系統構型分析

2.1 混合動力產品分類與構型

混合動力汽車可分為串聯式混合動力汽車(Series Hybrid Electric Vehicle,SHEV)、并聯式混合動力汽車(Parallel Hybrid Electric Vehicle,PHEV)和混聯式混合動力汽車(PSHEV),或分為普通混合動力汽車(Hybrid Electric Vehicle,HEV)、插電式混合動力汽車(Plug-in Hybrid Electric Vehicle,PHEV)和增程式電動汽車(Ranger Extended Electric Vehicle,RE-EV),按混合程度又分為微(弱)混汽車(Micro Hybrid Electric Vehicle)、輕(中)混汽車(Mild Hybrid Electric Vehicle)和強(重)混汽車(Full Hybrid Electric Vehicle)。

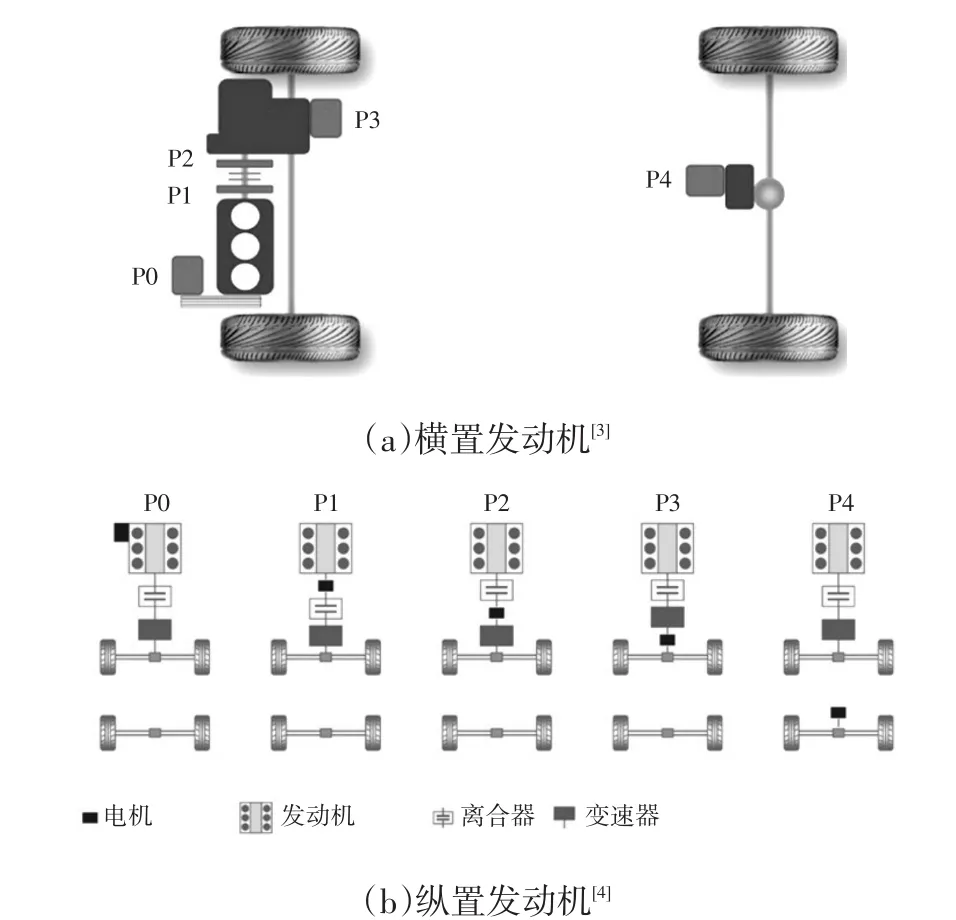

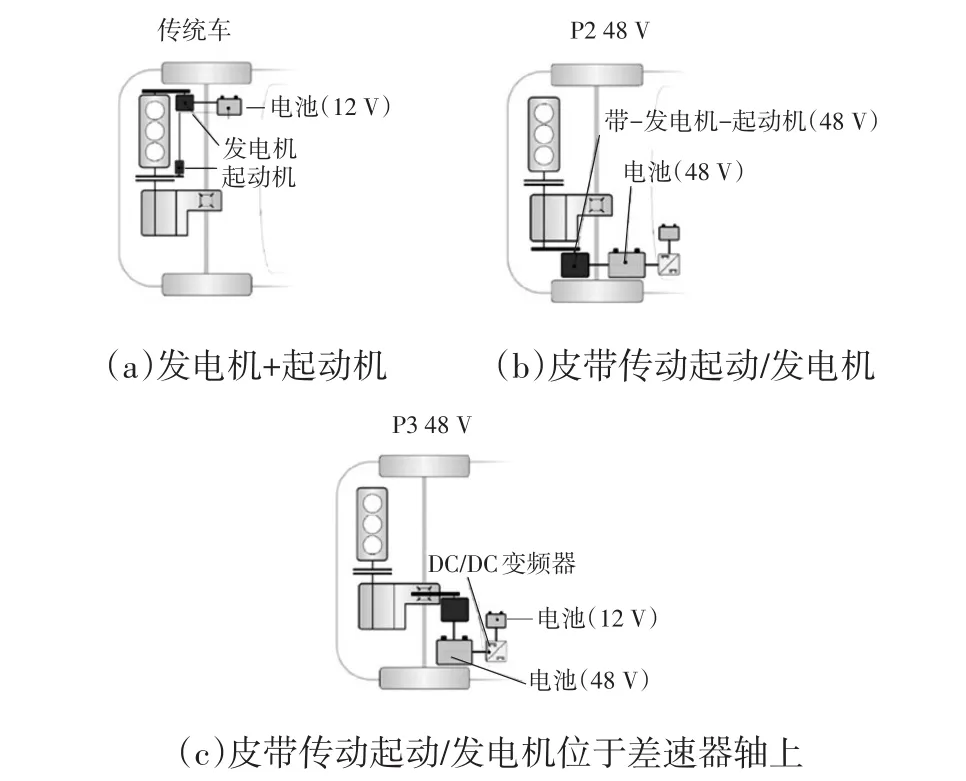

對于單電機混合動力系統,根據電機相對于傳統動力系統的位置,混合動力方案可分為5種構型,即P0、P1、P2、P3和P4,如圖4所示。P0構型的電機安裝在發動機前端,以皮帶與發動機相連,又稱為BSG,受傳力的皮帶所限,多屬具有起停功能的弱混。P1構型的電機在發動機后端與發動機剛性相連,也稱為起動/發電一體機(Integrated Starter and Generator,ISG);因無法與發動機脫開,輸出的動力受發動機拖累,多以輕或中混為主。P2構型的電機安裝在變速器與發動機中間的離合器之后,這種構型技術簡單易行,成本較低,但效率不是很高;P3構型的電機安裝在變速器輸出軸;P4構型的電機安裝在后橋上,這種技術多與其他構型聯合使用。

圖4 混合動力的5種技術構型

2.2 不同構型的功能特征

2.2.1 P0構型

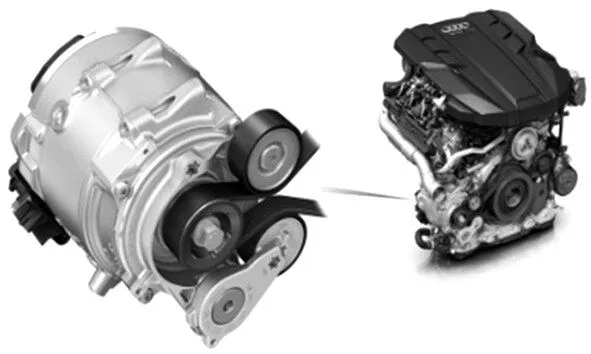

P0構型如圖5所示,電機輔以較大蓄電池,發動機停機時,電機仍可帶動空調的機械壓縮機運轉。皮帶柔性連接效率有限,故電機為發動機提供助力和回收動能的能力有限,BSG適用于自動起停,單獨使用時以12~25 V微混和48 V輕混為主,實際常與其它構型配合使用。

圖5 奧迪A8的BSG[2]

2.2.2 P1構型

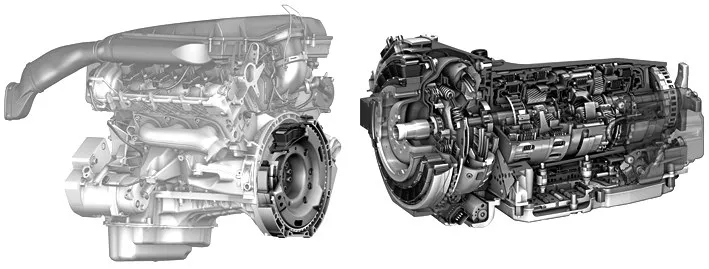

P1構型將ISG固連在發動機飛輪處,取代傳統飛輪,發動機曲軸與ISG電機轉子同轉,支持發動機起停、制動能量回收。圖6所示為P1構型示例。除自動起停、微混和輕混外,ISG也用在100~200 V的中混系統中。

P1構型的電機與發動機剛性連接,可實現動力輔助,需要時,ECU控制ISG補充動力,保持動力輸出與經濟性的平衡。在制動過程中,ISG可實現制動能量回收,還可依據車速施加輔助制動力矩。因電機與曲軸必須同步轉動,電機需要較大的扭矩和體積,同時軸向尺寸需要較小從而可置于原有飛輪的位置,成本較高。

圖6 奔馳S400 Blue Hybrid[5]

P1沒有純電模式,多為中混,不適合強混汽車。與BSG相比,ISG更節油,同時,較高的驅動力矩使得動力性能更佳,但成本也更高。P0和P1構型的缺點是,電機與曲軸必須同步轉動,在制動能量回收和滑行模式下,也因帶動曲軸空轉而浪費動能并增加噪聲和振動。

2.2.3 P2構型

P2構型在電機與發動機、電機與變速器間裝有離合器,純電動行駛時電機可與發動機斷開,變速器擋位也可被電機利用。與P1構型相比,P2構型可實現純電驅動,因配有變速器,電機需求扭矩不大,降低了成本和電機的體積。P2構型應用最多,但其對變速器要求高,如果變速器不能快速切換到空擋而起動發動機,就需要起動電機滿足快速起停的要求,需在原發動機飛輪處增加中低壓起動電機,或在發動機前端增加BSG,后者稱為“P0/P2系統”,屬雙電機串并聯混動系統。

同軸P2構型混合動力模塊[6]如圖7所示;P2構型也可使用減速齒輪(平行軸)結構[3],如圖8所示;P2構型還可通過皮帶與變速器輸入軸連接,如圖9b所示。

圖7 P2構型混合動力模塊[5]

圖8 P2構型混合動力側集成[6]

圖9 48 V-驅動及混合動力[7]

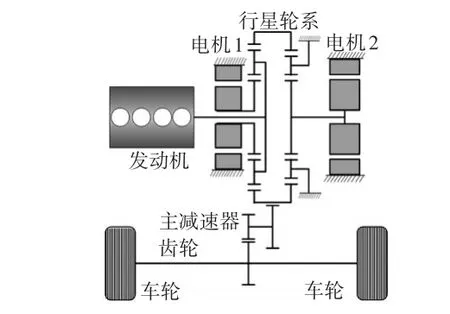

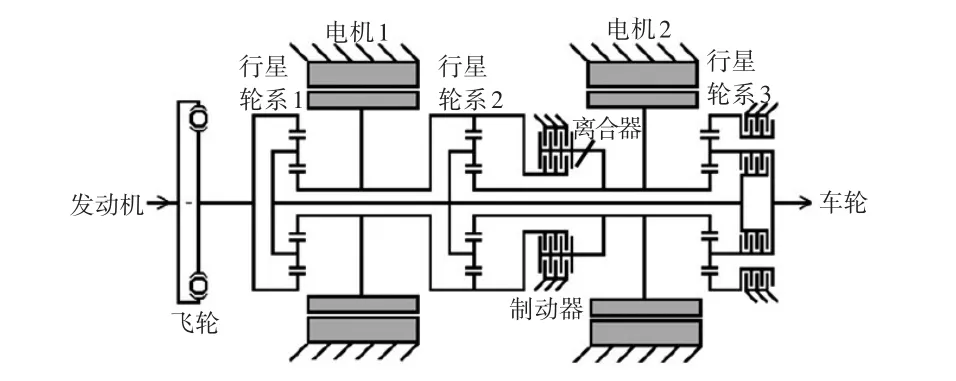

目前業內主流觀點認為最好的電驅動技術是功率分流(Power Split,PS)技術,如豐田混合動力系統(Toyota Hybrid System,THS),但受限于單行星排/雙電機系統(見圖10)、雙行星排/雙電機系統及三行星排/雙電機系統(見圖11)專利的保護。

圖10 單行星排/雙電機專利構型

圖11 三行星排/雙電機專利構型

2.2.4 P3構型

P3構型在純電動行駛時要克服被拖動的變速器的加速阻力,電機動力換擋為無級無動力中斷。相比P0、P1和P2構型,P3構型的優勢是純電驅動和能量回收效率高、急加速表現好。P3構型的空間布置較適合后驅車型。如需起動發動機或實現自動起停,在發動機前端增加BSG,即成為“P0/P3構型”。電機位于差速器上時的P3構型如圖9c所示。

2.2.5 P4構型

P4構型中電機與半軸集成,電機通過鏈條或齒輪驅動后軸或前軸,圖12所示為齒輪驅動的P4構型電動驅動轎;直接使用2個輪轂電機的輪邊驅動也屬P4構型,如圖13所示,輪轂電機轉彎的性能更好(但對電控的要求極高),省去了輪軸和差速器帶來的效率損失和額外質量,但車輪質量增加,影響平順性。

圖12 P4構型電動驅動橋(GKN)

圖13 P4輪轂電機(亞太機電/Elahe公司)

P4構型的最大優勢是電機和發動機可分別用于驅動不同驅動橋,實現四驅。電機與發動機實際上是通過地面耦合的,工作性質與并聯很類似,但在車上沒有機械連接,在純電驅動和純發動機驅動之間切換的本質是前、后輪驅動的切換,對車輛操控性和平順性有不利影響,因此P4構型強混較少,主要為輕/中混,或是以電機驅動為主、發動機驅動為輔的插電式混合動力。

3 48 V技術應用于不同構型的潛能分析

3.1 48 V技術特征

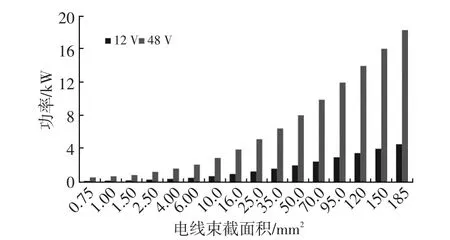

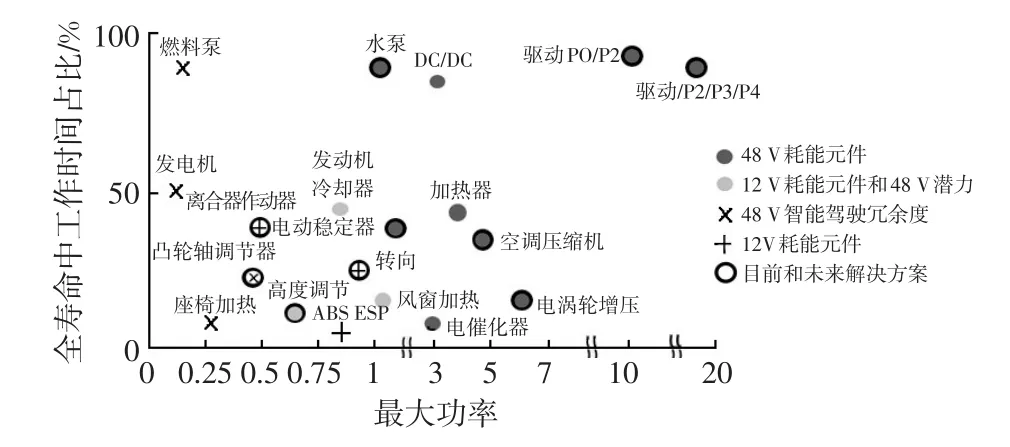

采用同樣電線束的截面,48 V系統的功率是12 V系統功率的4倍,也表征了能量需求的增加(見圖14)。48 V可實現的功能[5]如圖15所示。48 V電動零部件主要集中在最大功率大、工作時間占比多的區域,12 V電動零部件主要集中在相反區域;其中20 kW級的P2/P3/P4驅動電機、10 kW級的P0/P2驅動電機和1 kW級的水泵的工作時間占比都達90%左右。

圖14 48 V與12 V系統功率對比/線束截面積[6]

3.2 功能對比

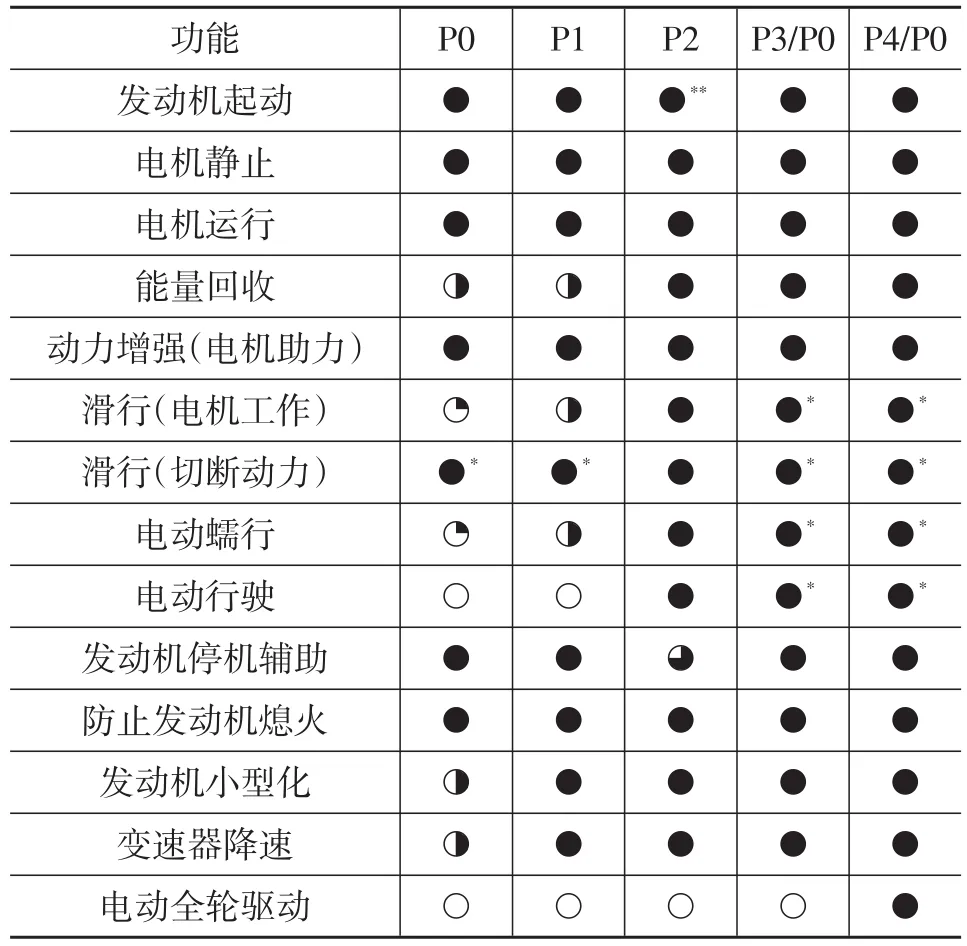

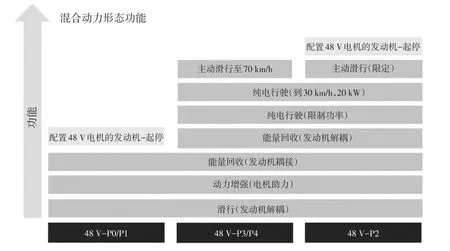

研究表明,5種構型組合的功能表現如表1所示[3],48 V混合動力的功能差異可用圖16[5]解釋。

圖15 48 V系統可實現的功能[6]

表1 功能比較[3]

圖16 混合動力功能對比[6]

3.3 性能對比

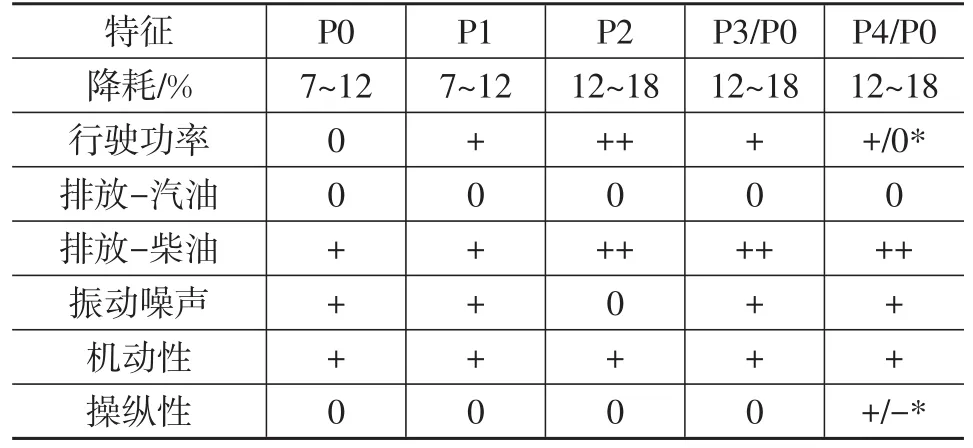

各種構型車輛與基本配置的傳統機械四輪車型的特征比較[3]結果列于表2。

3.3.1 動力性能

通常用車輪路面的驅動力、功率或動力因數與車速表達汽車的動力性,電池和電機所形成的動力特性與汽車發動機的外特性不同,某車型(整車整備質量為1 500 kg)車輪驅動力與車速的關系如圖17a所示,對比P2、P3或P4所形成的動力-速度曲線,與純發動機驅動有所不同,尤其是各擋的低速階段,驅動力呈平直特征,這也是電動汽車通常較傳統車輛動力性能好的原因,圖17b所示為130 km/h工況下電機去耦的情況。

表2 特征比較[3]

圖17 車輪驅動力與車速的關系[3]

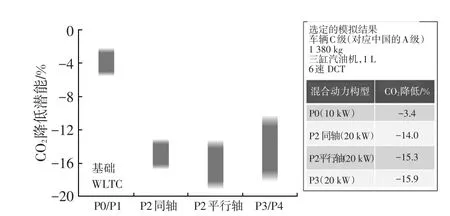

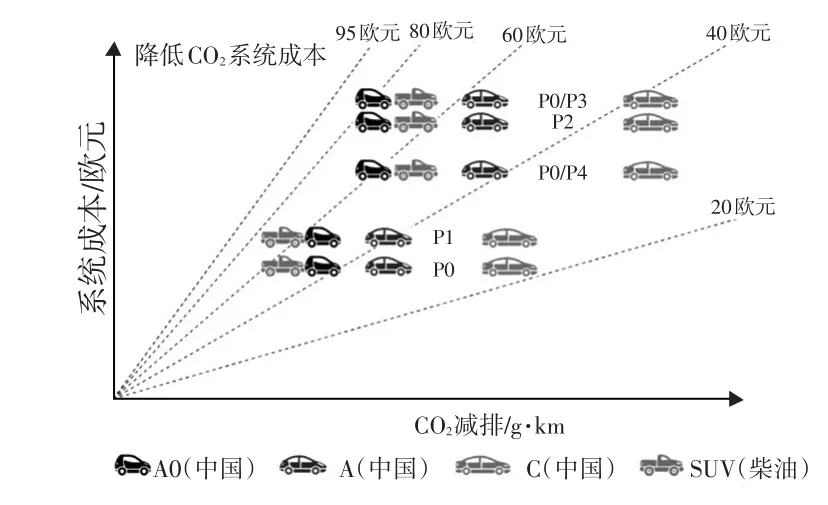

3.3.2 節能對比

不同構型所能達到的節能效果不同[8-9],基于世界輕型汽車測試循環(Worldwide Light-Duty Test Cycle,WLTC)工況的研究結果[6]如圖18所示。以CO2排放減少量為橫坐標,以系統成本的增加為縱坐標,獲得不同構型車輛減排與系統成本對比[3]如圖19所示。

圖18 WLTC工況下的減排效果[6]

圖19 不同構型減排與系統成本[3]

3.4 不同構型48 V系統的成本

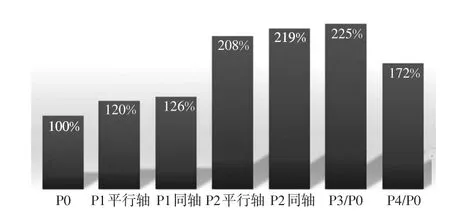

對于混合動力汽車,在燃油系統基礎上增加了電池和電機等,不同構型的成本增加不同[3]。不同混合動力構型的成本相對比較結果如圖20所示,總體上,同軸比平行軸成本略高。

圖20 不同構型配置的48 V系統成本相對比較(2020年以后)[3]

4 混合動力與48 V的高效組合

4.1 混合動力附加質量與純電續駛里程

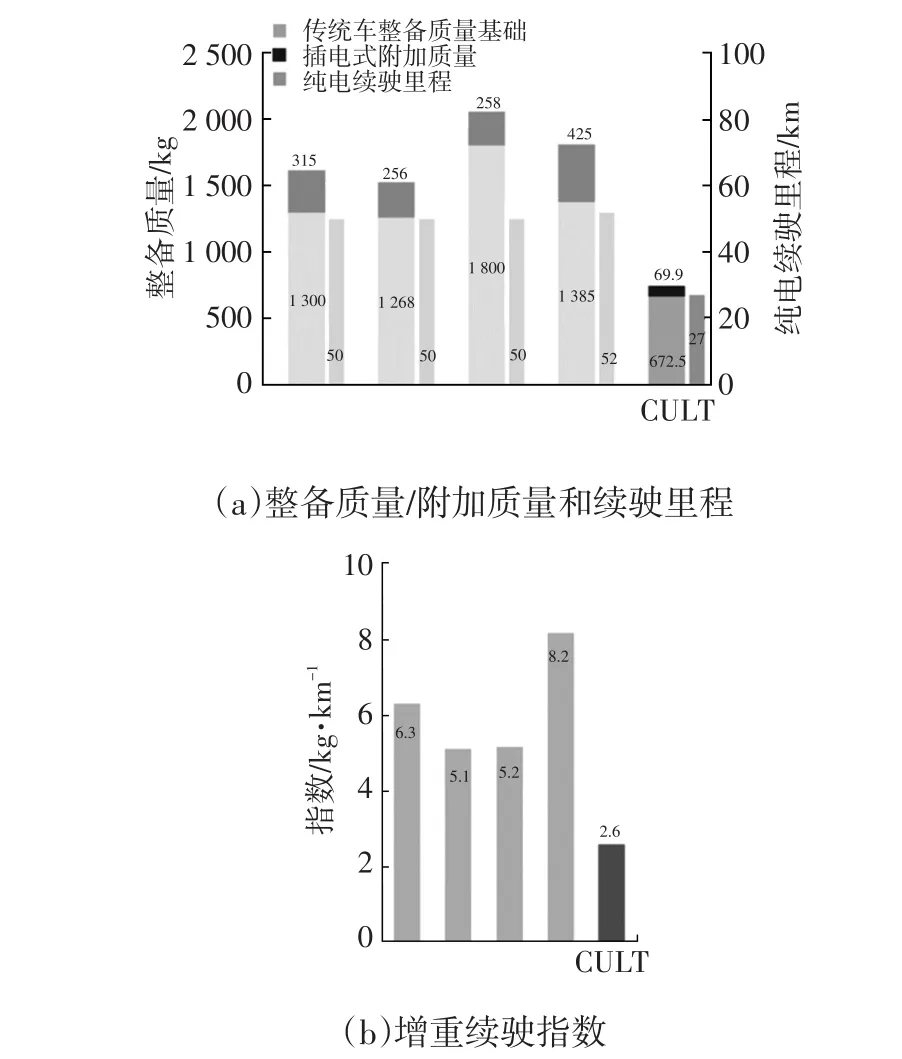

混合動力具有雙系統,如果把傳統發動機的整車質量和附加的電驅動系統質量區分開來,對比插電式混合動力系統的質量增加和純電續駛里程。以CULT研究樣車[7]為例(見圖21),與現有的4種混合動力車型的比較結果如圖22a所示。相應的增重續駛指數(附加質量與純電續駛里程之比)如圖22b所示,相比而言,CULT研究樣車的增重續駛指數有優勢。

圖21 CULT樣車[7]

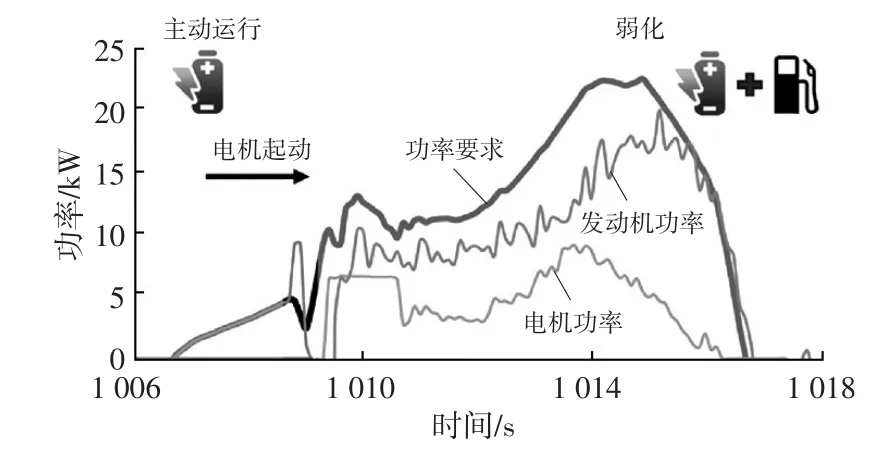

P2構型混合動力與插電式混合動力(帶冷卻EGR的柴油發動機和12 kW/48 V的電機),在主動運行和弱化(Phlegmatisierung)階段,電機和發動機的功率分配[7]如圖23所示:在主動運行階段,僅有電機工作,克服行駛阻力;在鈍化階段,為滿足更大的功率需求,發動機開始工作。在排放方面,插電式相比電量保持(Charge Sustaining,CS)模式排放的CO2和NOx分別減少17.5%和27%[7],如果用更高的EGR、適當增大動力電池、用電熱催化器,有進一步降低排放的潛力。

圖22 5種混動的整備質量、附加質量和增重續駛指數[7]

圖23 電機和發動機功率分配[7]

4.2 針對柴油車的48 V混動理念

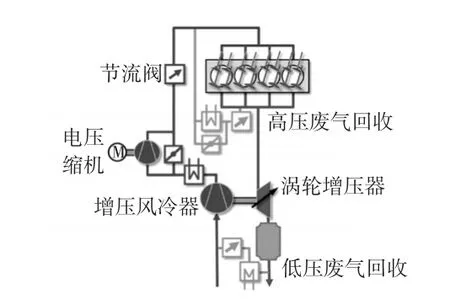

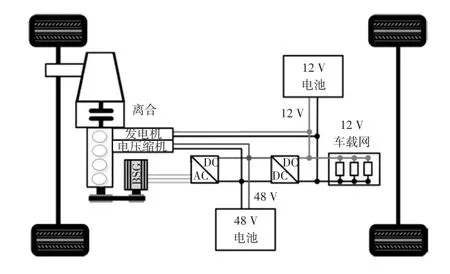

混合動力也是柴油車進一步節能的技術方向之一,FEV針對柴油車給出了48 V混動設計理念及成果,柴油發動機的氣路[10]如圖24所示,驅動系統[10]如圖25所示,發動機前端裝有BSG(48 V),配備電動壓縮機(48 V)、12 V發動機起動機和12 V車載網。

圖24 HECS-Ecobrid氣路[10]

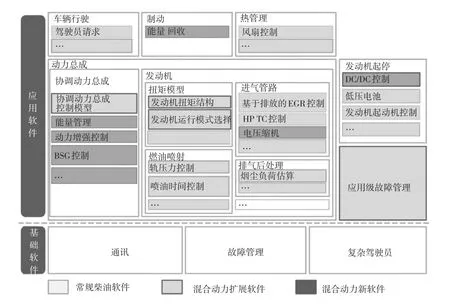

柴油車含混合動力功能的軟件架構[10]如圖26所示。通訊、故障管理和復雜駕駛員等基礎軟件沒有變化。在應用軟件上,需擴展的功能有協調動力總成控制模型(Coordinator Powertrain Operating Model,CoPOM)、發動機扭矩結構(Engine Torque Structure,ETS)、發動機運行模式選擇(Engine Operating Mode Determination,EOD)和應用級故障管理。新增軟件功能有能量管理、動力增強控制、BSG控制、能量回收、電壓縮機控制、DC/DC控制。

圖25 FEV-HECS-Ecobrid驅動系統[10]

圖26 包括混合動力功能的軟件架構[10]

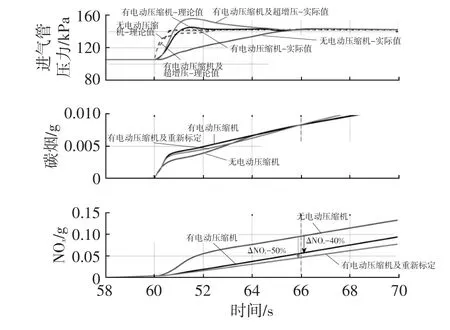

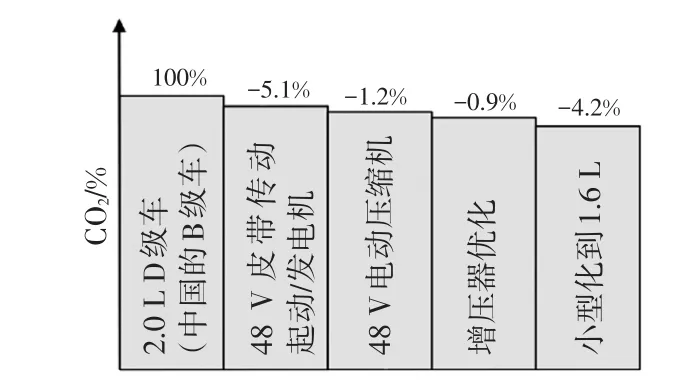

在發動機轉速為1 200 r/min時,不同增壓策略下的發動機進氣管壓力、排放隨時間的變化情況[10]如圖27所示。WLTP工況下不同措施的節能效果[10]如圖28所示。

圖27 不同增壓策略下的排放[10]

5 汽車電氣化的發展與市場預測

5.1 汽車電動功能的需求增長

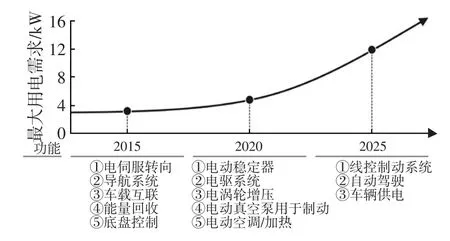

汽車電動化后,汽車產品電氣功能和用電需求不斷增長[4],預測的結果如圖29所示。2025年汽車電動或電氣功能的最大用電需求增長至12 kW,是2015年的3倍。

圖28 48 V綜合措施的CO2減少量(WLTP)估算[10]

圖29 不斷增長的產品功能和用電需求[4]

5.2 混合動力汽車的市場份額預估

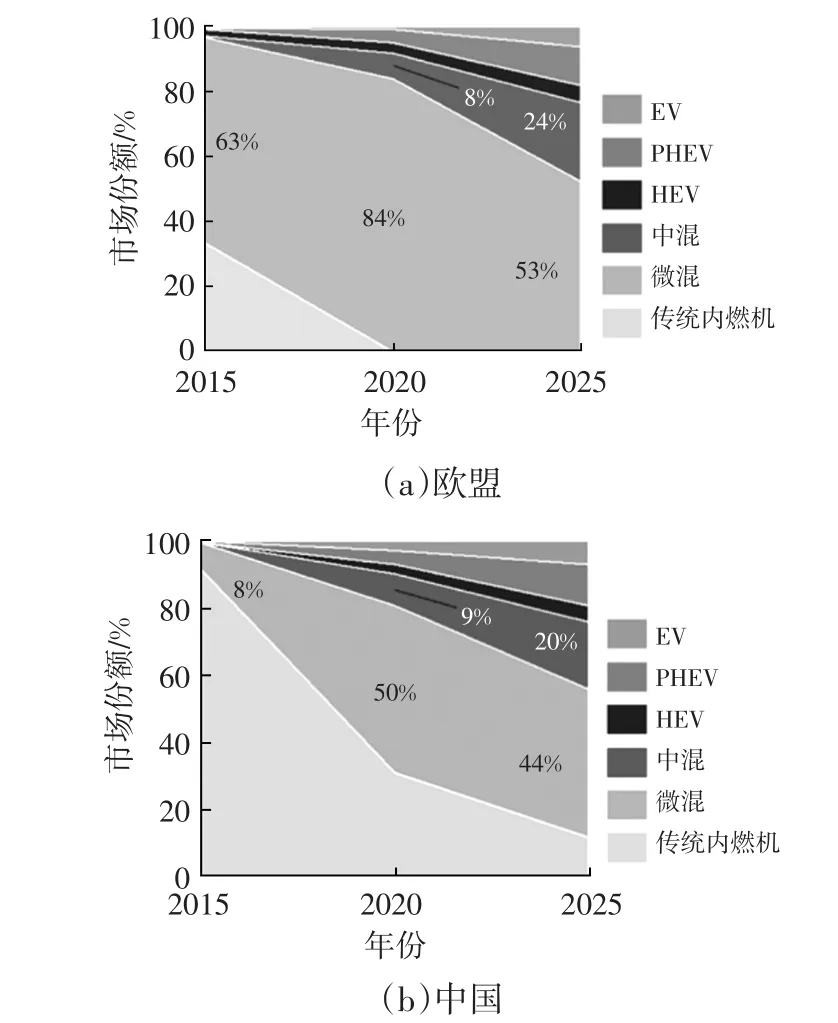

隨著保護環境和節能的要求越來越高,混合動力汽車在業界受寵,比較樂觀的估計,以2015年為起點,基于LMC汽車咨詢公司的分析,傳統內燃機和混合動力汽車市場的預估結果[10]如圖30所示。目前,我國的插電式混合動力研發和生產投入還較少[11-12]。

圖30 各種汽車份額預估[10]

5.3 48 V技術的未來需求預測

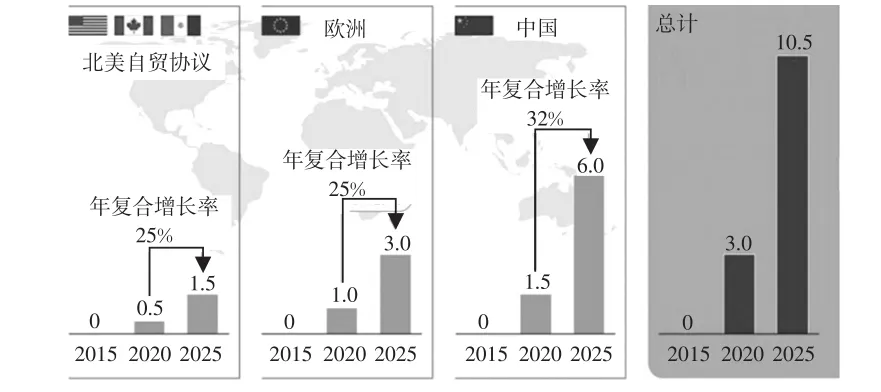

比較樂觀的估計是,到2025年,全球對采用48 V產品車輛的總體需求達到1 050萬輛,全球平均年復合增長率為28%,如圖31所示。

圖31 2015~2025年48 V系統銷量[4]

6 結束語

在相關政策的導引下,中國的純電動汽車研發和生產投入較多,插電式混合動力投入較少,48 V技術的研發與應用更少。面對電動汽車的配套設施還不完善及燃油車仍是主流的現狀,以及未來電動化零部件不斷增多的需求,國內車企也應緊密跟蹤48 V技術的最新發展趨勢,重視48 V系統部件的研發與應用。