單缸發動機排氣系統膨脹腔結構優化研究

于港蒲 王 達 余俊勇 王 賽 楊 港 董 晴

(吉林大學汽車工程學院 吉林 長春 130022)

引言

單缸機的排氣噪聲比多缸機脈動性強,而且由于其噪聲的基頻較低,所以通常單缸機排氣系統中都需要一段膨脹腔來專門消除低頻噪聲,通過管道截面積突變使聲波傳遞方向變化,在管道內發生反射、干涉等現象,從而達到消聲的目的[1]。

噪聲計權方式主要有4種,分別是A計權、B計權、C計權和D計權,這4種計權方式對于各頻段噪聲的加權量不同。由于A計權方式比較貼近人耳的感受,故目前各國的噪聲檢測均使用A計權方式。但是在個別國家法規及部分賽車運動中,亦采用C計權方式[2]。

目前排氣聲學性能分析是消聲器設計的重要手段,基于平面波理論的一維時域法和頻域法用于預測消聲器的消聲性能,計算速度較快,但是沒有考慮非平面波的影響,在高頻存在計算誤差。楊潤潮等利用GT-POWER軟件建立了發動機和排氣消聲器的耦合仿真模型,并對排氣消聲器進行優化設計[3]。江洪等利用GT-POWER軟件中的Muffler模塊進行排氣消聲器的結構優化設計并提出優化方案[4]。Shouli Yuan等利用GT-POWER進行實體建模前的仿真優化,實現了同時滿足消聲性能和燃油經濟性的要求[5]。

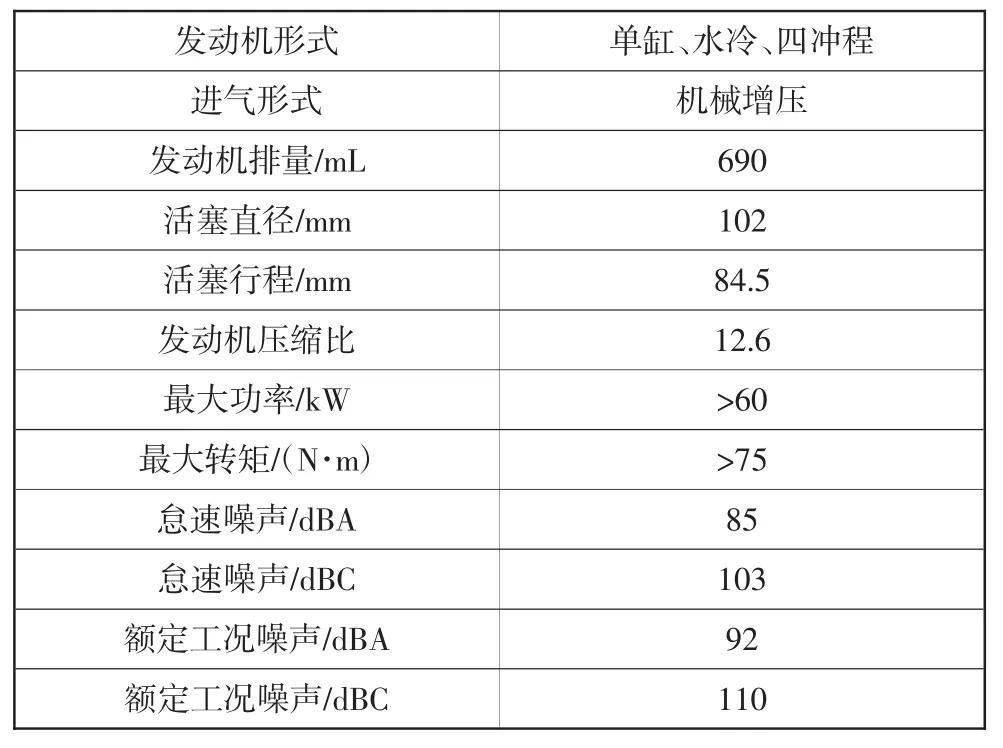

本文以一款單缸機械增壓發動機為研究對象,利用GT-POWER軟件中的Muffler模塊研究了排氣系統中膨脹腔各因素的影響效果,并對其進行優化設計。發動機參數及部分設計目標見表1。因為文獻2中噪聲檢測所測轉速為怠速和5 500 r/min,故本文中結論均選取評價標準為怠速工況和額定工況(發動機轉速為5 500 r/min)下的噪聲水平。

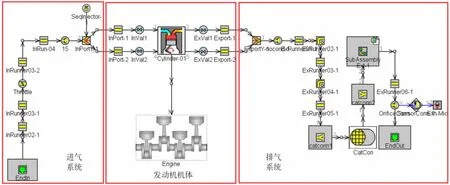

1 前期模型的建立

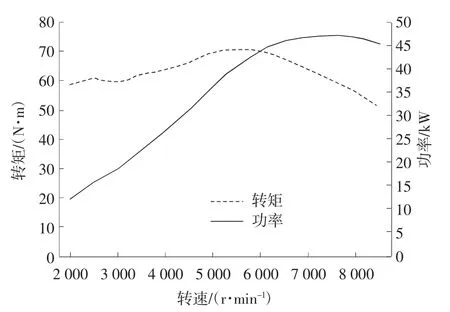

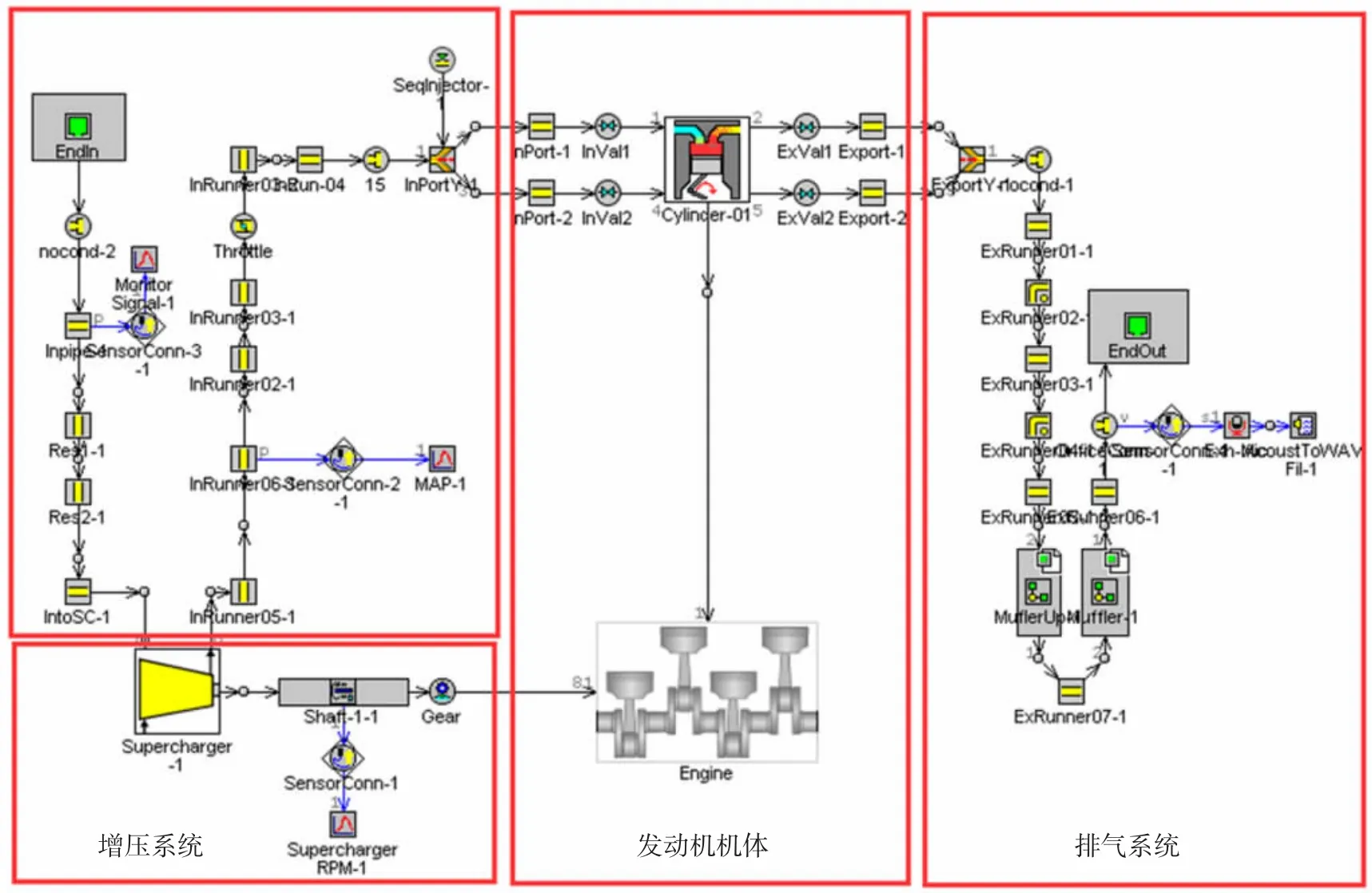

首先在GT-POWER中建立發動機原型機模型,如圖1所示。原型發動機的參數如表2所示。通過仿真驗證可以得到模型外特性如圖2所示。由圖2可以看出,該模型峰值轉矩為70.8 N·m,轉速為5 500r/min,峰值功率為47.8 kW,轉速為7 500 r/min,轉矩峰值點轉速和功率峰值點轉速同原型發動機,轉矩和功率差值均小于5%。因此,該發動機模型可以用于仿真該原型發動機。

表1 單缸機械增壓發動機參數

圖1 GT-POWER原型發動機模型

表2 原型發動機參數

在上述模型中加入機械增壓器和設計后的進排氣系統,并將機械增壓器與發動機曲軸通過增速齒輪對連接,實現進氣增壓效果,提高發動機功率[6],模 型如圖3所示,其參數如表1所示。

圖2 原型發動機的外特性曲線(仿真計算)

圖3 GT-POWER發動機、機械增壓器與進排氣系統耦合仿真模型

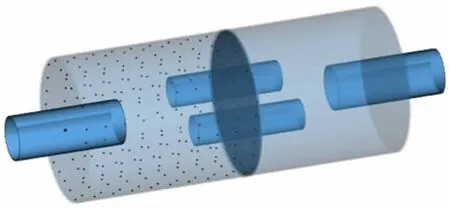

消聲器主要有阻性消聲器,抗性消聲器和阻抗復合式消聲器3種,其中阻性消聲器主要用于消除中高頻噪聲,抗性消聲器主要用于消除中低頻噪聲。由于單缸機排氣噪聲基頻比較低,故需要前后兩個消聲器來滿足噪聲等級要求,一個通過流通截面積突變來達到消聲目的,消除中低頻噪聲,另一個通過結構設計以及消聲棉的運用來消除中高頻噪聲。根據經驗以及消聲理論,用來消除中高頻的消聲器結構[7]如圖4所示,其截面為直徑130 mm的圓形,長度為300 mm,前半段腔體長度為160 mm,內部圓周帶有厚度為10 mm的玻璃纖維以及穿孔管用來消除中高頻噪聲[8]。下面將詳細討論膨脹腔的各因素對其總消聲效果的影響。

消聲器容積跟消聲量有關,美國Nelson消聲器公司Dean.Thomas推薦消聲器容量估算式[9]:

式中:Vh為發動機的排量,L;n為發動機額定功率下的轉速,r/min;T為發動機的沖程數;N為發動機的氣缸數;Q為常數,按不同的消聲要求,可取值為 2~6。

將該發動機參數代入式(1),可以估算出所需消聲器容積,如式(2)所示。

2 膨脹腔的布置研究

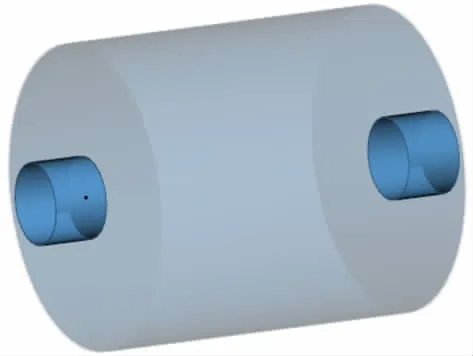

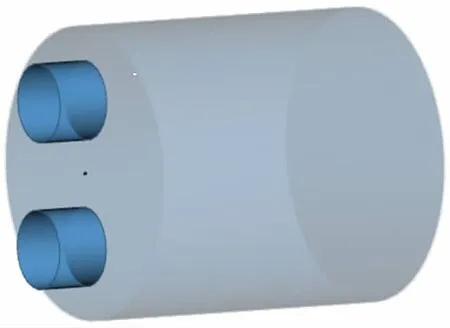

圖4所示消聲器的容積為3.98L,則可以選擇一個3.6L的膨脹腔來進行對比。根據一維平面波理論[10],由于聲波在圓形管道中流通時非平面波效應較小,可以提高仿真精度,故選擇截面直徑為160 mm的圓形,長度為180 mm的桶型,內管直徑選擇與排氣管路直徑一致,為45 mm。為了不考慮插入管的影響,選擇為進出口均無插入管結構,具體如圖5所示。

圖4 消聲器結構示意圖

圖5 膨脹腔示意圖

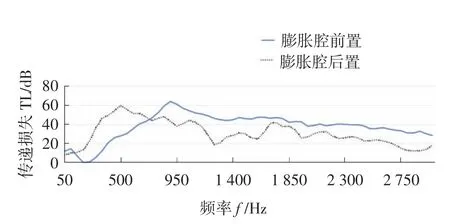

分別選擇膨脹腔前置和膨脹腔后置進行仿真,所得傳遞損失曲線對比如圖6所示。由傳遞損失曲線可以看出,膨脹腔前置的傳遞損失曲線峰值對應頻率比后置方案高,約在900 Hz,而且自700 Hz之后的傳遞損失均高于后置方案。通過表3噪聲水平可以看出,不論是A計權聲級還是C計權聲級,膨脹腔前置的噪聲水平都比后置的方案低,在額定工況時低約4 dB。發動機轉速在5 500 r/min時,排氣基頻為45.8 Hz,則其二階頻率為91.6 Hz,三階頻率為137.4 Hz,由圖6可以看出膨脹腔前置時傳遞損失曲線在95 Hz處出現一個峰值,該頻率剛好對應排氣二階頻率,消聲效果更好。

圖6 不同膨脹腔位置的傳遞損失曲線對比圖

表3 不同膨脹腔位置的噪聲水平對比

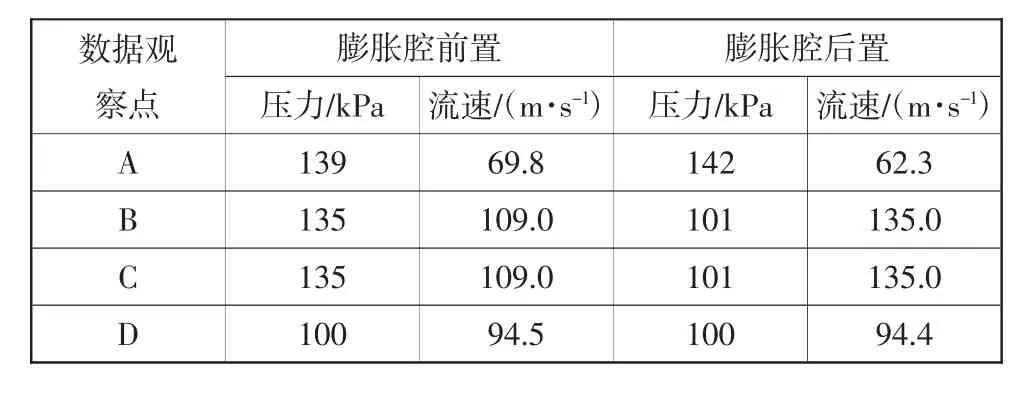

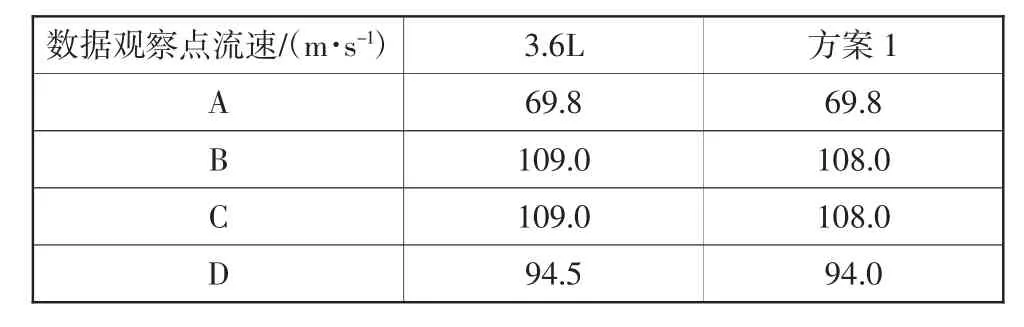

圖7為排氣系統中各數據觀察點位置示意圖。通過表4中可以看出,5 500 r/min膨脹腔前置時排氣通過膨脹腔后的壓力損失為4 kPa,通過消聲器的壓力損失為35 kPa,而膨脹腔后置時排氣通過消聲器的壓力損失為41 kPa,通過膨脹腔的壓力損失為1 kPa;膨脹腔后置時,排氣氣流到達膨脹腔時速度過高,是前置的兩倍,氣流速度過快,由于截面積突變導致的聲波反射、干涉等現象不顯著,使其消聲效果不如膨脹腔前置。

表4 5 500 r/min時不同數據觀察點的參數對比

圖7 排氣系統數據觀察點

3 膨脹腔的容積特性研究

由上文可知,膨脹腔前置的消聲效果更好,故討論膨脹腔容積時均采用膨脹腔前置的方案。為了忽略其他因素影響,同樣是采用無插入管的圓形截面膨脹腔,已知消聲器的容積為3.98L,則分別選擇2.8L(直徑160 mm,長度140 mm的圓型截面桶),3.6L(直徑160 mm,長度180 mm的圓形截面桶)和4.4L(直徑160 mm,長度220 mm的圓形截面桶)。

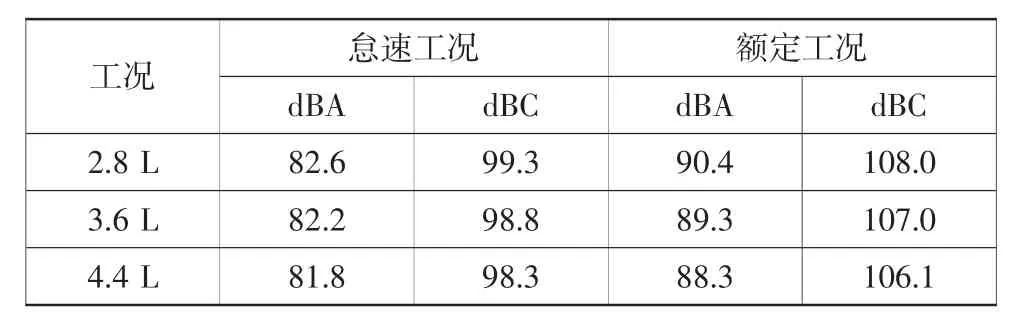

3種方案的直徑均相同,即截面擴張比相同,只是長度不同,導致容積不同。表5是不同膨脹腔容積的噪聲水平對比,從表5可以看出,隨著膨脹腔容積增大,噪聲水平會明顯下降,因此可以根據目標消聲量代入公式(1)計算得出大致容積,再進行仿真優化。如果噪聲水平高于預期,可選擇增大膨脹腔容積;如果噪聲水平低于預期,可在一定程度上減小膨脹腔容積,以方便整車布置并利于輕量化。

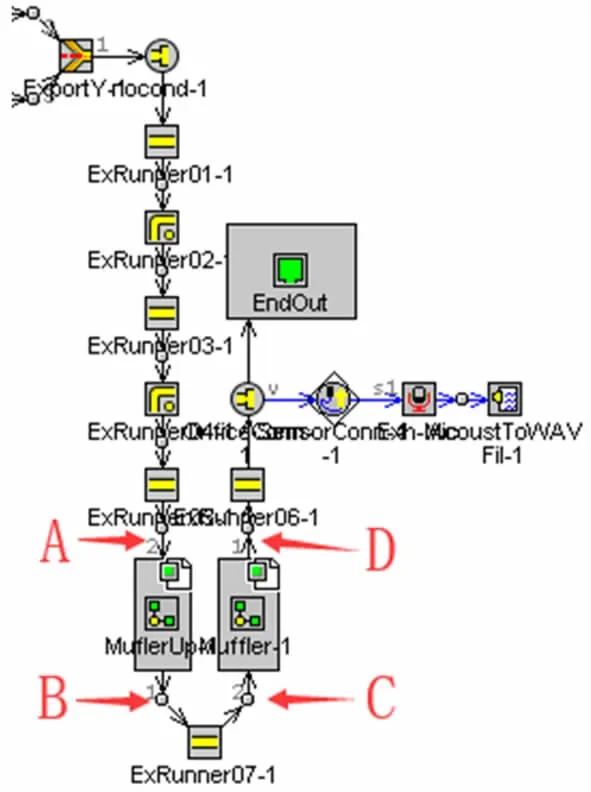

圖8為不同膨脹腔容積的傳遞損失,通過圖8可以看出,容積為3.6 L的方案由于在50~150 Hz范圍內高于容積為2.8 L的方案,該范圍對應排氣噪聲的二階頻率,所以消聲效果優于2.8L的方案。而容積為4.4 L的方案由于其傳遞損失在50~400 Hz之間與3.6 L方案相差無幾,而在400 Hz之后均高于3.6L的方案,所以其消聲效果優于3.6L的方案。因此,隨著膨脹腔容積的不斷增大,噪聲水平逐漸降低。

圖8 不同容積膨脹腔的傳遞損失

表5 不同容積膨脹腔的噪聲水平對比

4 膨脹腔的結構細節優化研究

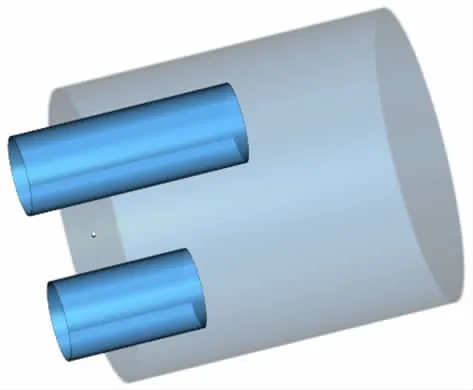

通過上文分析,選擇膨脹腔容積為3.6 L,同時進出口直徑均與排氣管路直徑相同,為45 mm。方案1為了布置方便,同樣選擇容積為3.6 L,但是考慮選擇進出口為同側布置,具體結構如圖9所示。

圖9 方案1膨脹腔示意圖

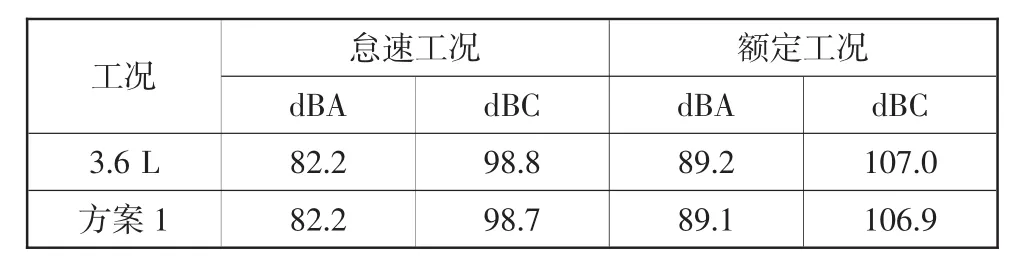

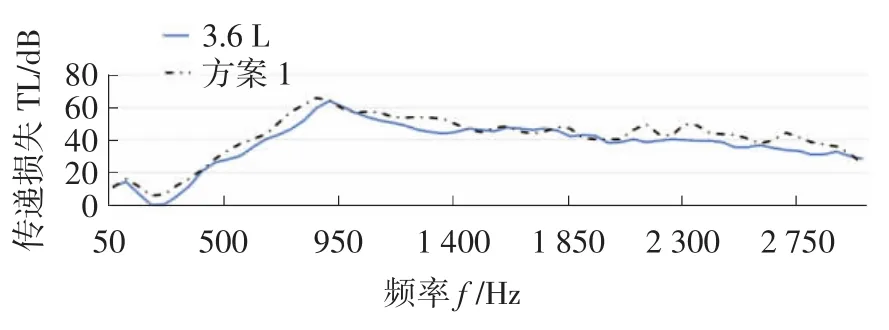

由表6可以看出,方案1與3.6L方案噪聲水平基本一致,略有降低,從表7可以看出,2種方案中5 500 r/min時的排氣管路流速基本沒有差別,所以2種方案的消聲效果也可認為一致。但是從圖10中可以看出,方案1的傳遞損失始終比原3.6 L方案大,該布置方案潛力較大,因此考慮繼續加入插入管來提高消聲效果,具體結構如圖11所示。

表6 不同膨脹腔出入口位置的噪聲水平對比

圖10 不同出入口位置的傳遞損失

表7 5 500 r/min時不同數據觀察點參數對比

圖11 膨脹腔示意圖

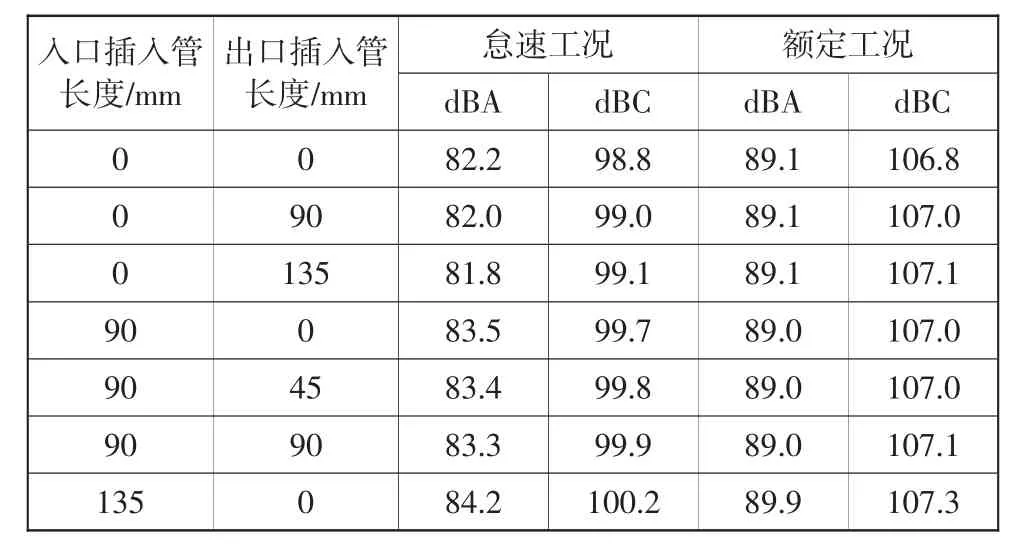

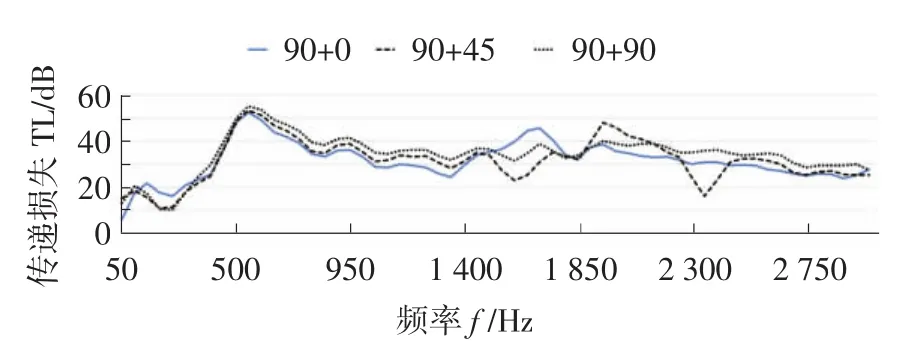

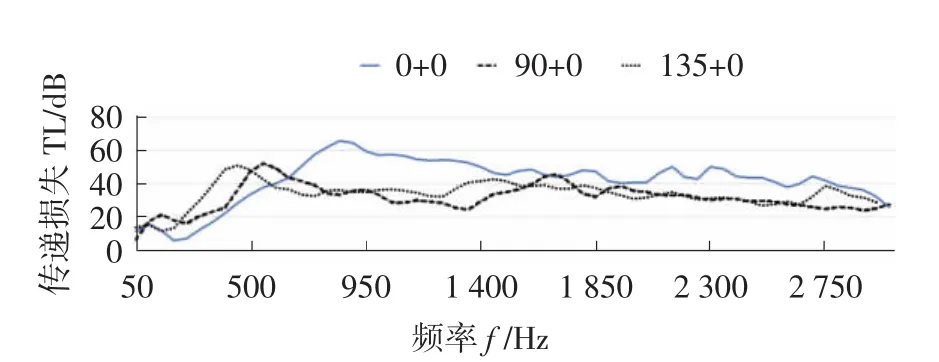

設置不同進出口插入管長度并進行仿真,長度設置及結果如表8所示。選取怠速轉速和常用轉速下的噪聲水平作為評判依據,由表8可以看出:

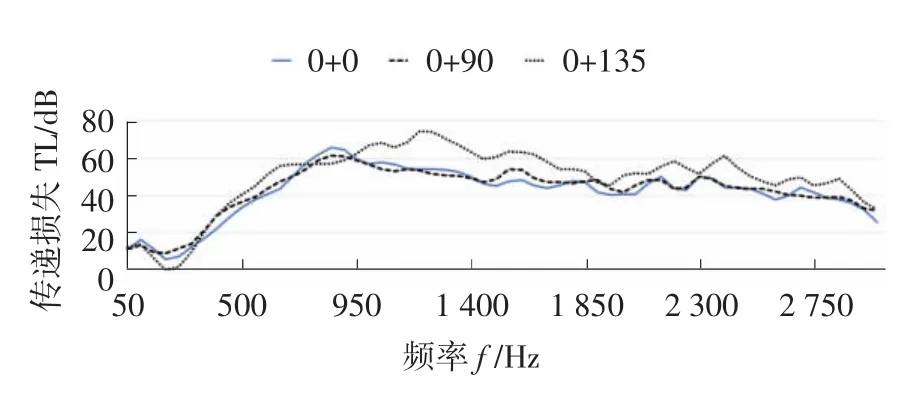

1)入口插入管長度為0,隨著出口插入管長度增大,A計權聲級逐漸減小或不變,C計權聲級逐漸增大,這說明低頻段的噪聲等級在增大,中高頻段的噪聲等級在減小。由圖12也可以看出,隨著出口插入管長度的增加,大于1 000 Hz的傳遞損失在增大,0~150 Hz的傳遞損失在減小,這一范圍正是中低轉速時的排氣噪聲基頻和二階頻率區間,但是A計權聲級對于0~1 000 Hz噪聲的加權比重較小,因此呈現出A計權聲級減小或不變,C計權聲級在增大的現象。

表8 不同插入管長度在怠速和常用轉速下的噪聲水平

圖12 入口插入管長度為0,不同出口插入管長度的傳遞損失

2)入口插入管長度為膨脹腔長度一半時,隨著出口插入管增大,A計權聲級逐漸減小或不變,C計權聲級逐漸增大。由圖13分析原理同1)中情況。

圖13 入口插入管長度為90,不同插入管長度的傳遞損失

3)出口插入管長度為0,隨著入口插入管長度增大,A計權聲級逐漸增加,C計權聲級也在逐漸增大。由圖14可以看出,隨著入口插入管長度的增大,傳遞損失曲線峰值對應頻率向低頻方向移動,但是峰值傳遞損失在減小,因此A、C計權聲級均有所增大。

圖14 出口插入管長度為0,不同入口插入管長度的傳遞損失

總的來看,如果考慮A計權聲級,可以選擇無進口插入管,適當增大出口插入管長度,但差別不大;如果考慮C計權聲級,可以選擇無進出口插入管。通常情況下,出于輕量化的考慮,可不設置進出口插入管,根據整車布置選擇進出口同側或異側。

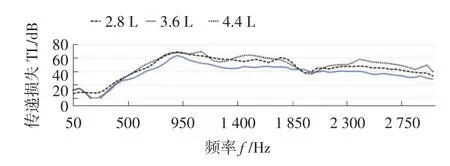

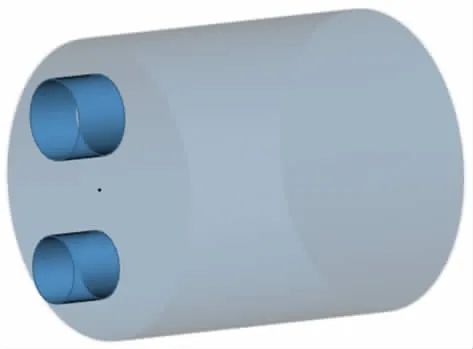

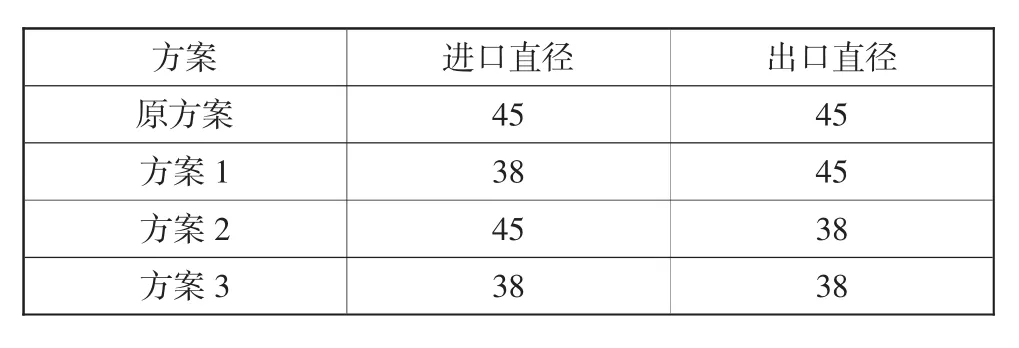

5 膨脹腔的出入口尺寸優化研究

為了適當增大傳遞損失,考慮增大截面積之比,為了便于整車布置,保持膨脹腔外徑不變,異側出入口設置,適當減小出入口直徑,結構如圖15所示。不同方案的出入口直徑參數如表9所示。同樣選擇怠速1 500 r/min和常用轉速5 500 r/min下的噪聲等級作為評判的標準,結果如表10所示。

圖15 膨脹腔示意圖

表9 不同方案的進出口直徑參數mm

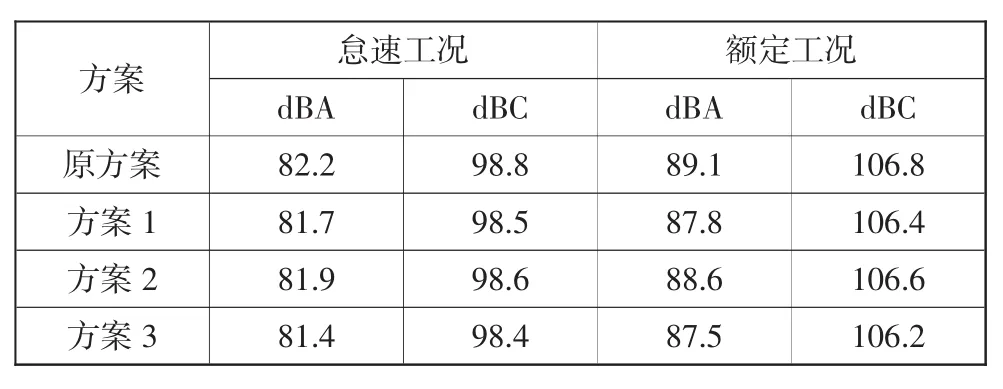

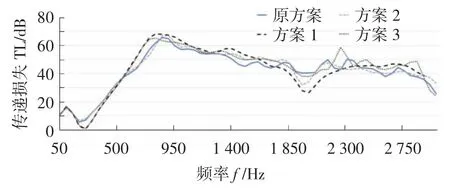

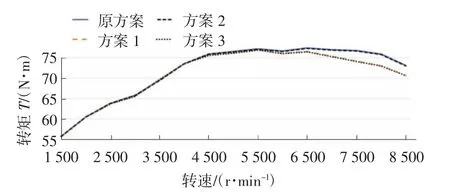

由表10可以看出3種方案不管在怠速還是常用轉速下均有比較顯著的降噪效果,其中方案3的優化消聲效果尤其明顯,說明進出口膨脹比越大,噪聲等級越低。由圖16可以看出,由于進口直徑相同,原方案和方案2在0~850 Hz之間傳遞損失曲線基本重合,當出口直徑相同時,方案1和方案3在0~750 Hz之間的傳遞損失曲線基本重合。由圖17可以看出,原方案與方案2的轉矩外特性曲線基本重合,說明減小出口直徑既可以降低噪聲等級,又不會影響發動機的動力表現,但是減小進口直徑,在增強消聲效果的同時也會降低中高轉速下的轉矩外特性。因此,為了追求更好的消聲效果,可以適當減小出口直徑。

表10 不同方案在怠速和常用轉速下的噪聲水平

圖16 不同方案的傳遞損失

圖17 不同方案的轉矩外特性對比

6 結論

1)由于膨脹腔后置時,排氣氣流到達膨脹腔時氣流速度過高,使因為截面積突變導致的聲波反射、干涉等現象不顯著,因此,膨脹腔前置效果優于膨脹腔后置。

2)膨脹腔前置時,隨著膨脹腔容積的不斷增大,噪聲水平逐漸降低。

3)膨脹腔出入口同側布置和異側布置效果基本相當(同側布置效果稍好),可根據整車布置選擇適合的方案。選擇膨脹腔出入口同側布置時,如果考慮A計權聲級,可以選擇無進口插入管,適當增大出口插入管長度;如果考慮C計權聲級,可以選擇無進出口插入管。

4)膨脹腔選擇出入口同側布置且無進出口插入管時,減小進口直徑會降低中高轉速下的轉矩外特性,減小出口直徑既可以降低噪聲等級,又不會影響發動機的動力表現。