變速器效率影響因子及匹配因素分析

張宏超 牟連嵩 王永超 馬 肖 劉雙喜 高海洋

(中國汽車技術研究中心有限公司 天津 300300)

引言

近20年來汽車工業發展成為我國工業制造業的支柱型產業之一,2016年底我國汽車保有量已接近2億輛[1],2016年中國汽車年產量已超過兩千八百萬輛[2],汽車成為我國社會活動中的重要組成部分。與此同時,由于汽車帶來的能源與環保問題也愈發突出,汽車整體“節能減排”技術壓力加大[3]。

隨著汽車工業技術的進步,現階段汽車“節能減排”技術進入了微利時代,即不可能通過某個單一技術或部件的改進帶來燃油經濟性的顯著提高,通過對各個部件效率的優化積累成整車燃油經濟性的提升這種方式越來越受到重視[4]。作為汽車動力傳遞路徑中的重要一環,變速器的傳遞效率對于提升整車燃油經濟性影響顯著,對影響變速器效率因素的研究和變速器效率的精確測量也就變得尤為重要[5]。

本文基于AVL動力總成測試臺架,研究了變速器效率高精度測量方法,分析了影響變速器效率的因素,通過正交設計試驗方法對變速器的效率影響因素進行了試驗驗證,為通過變速器高效工況區匹配、外界因子優化來提高整車燃油經濟性提供了技術手段。

1 測試平臺

動力總成測試平臺主要由測功機系統、執行器系統、控制與數據系統、車輛動力學實時仿真系統、其它附屬設備等構成,如圖1所示。

圖1 AVL臺架總體圖

1.1 測功機系統

主動和負載測功機系統分別采用AVL Dyno-Prime模塊和AVL DynoTrain模塊。主動電機用于模擬發動機的動態工況;負載電機用于模擬車輪工況。可以跟據用戶需求對電機輸出轉矩、轉速進行實時調整,以真實地模擬車輛行駛過程。

1.2 執行器系統

執行器系統包括換擋機器人、離合器操縱機構和油門執行器等。它們的主要功用是模擬真實環境中,對動力總成的操作動作。如換擋機器人的換擋臂有三個自由度,可以對變速桿處于不同擋位時的坐標位置進行標定,實現不同操作路徑的換擋操作[6]。

1.3 控制及數據系統

測功機綜合控制和數據測試系統是整個動力總成系統的中樞,采用AVL PUMA Open動力總成測控系統,提供了人性化的人機界面和豐富的數據管理手段。基于計算機技術和數字化通訊原理,試驗臺采用閉環控制的方式對系統進行有效和準確的監控,控制各測功機、變速器按照設定的工況進行穩態和瞬態運轉。同時,它實現了4臺負載測功機、1臺動力測功機、油耗儀、空氣流量計、各種溫度、濕度和壓力傳感器等測試儀器的信號集中處理,為試驗的數據效果提供了保障。

1.4 車輛動力學實時仿真系統

動力總成臺架車輛動力學實時仿真系統可根據被試車型的設計參數和所選用的動力總成實物,對變速器進行目標車輛環境的測試試驗,整車參數與動力總成匹配優化試驗,目標車輛排放性能和油耗性能評價等。

1.5 附屬設備

其它附屬設備,包括瞬時油耗儀、排放分析儀、發動機冷卻系統等。這些系統可以為帶有發動機的試驗項目提供發動機相關測試手段。

2 變速器效率測試影響因素

指定工況點變速器效率受多種外界因素影響,這些影響因素或增加了效率測試數據的誤差,或影響了特定工況點下的效率真值。這將會導致變速器效率優化與預期不一致。影響測試結果的主要因素有傳感器精度、半軸安裝角度、潤滑油溫度等。

2.1 轉矩傳感器

轉矩傳感器因溫度、自身零點漂移等因素可能造成讀數誤差[7]。AVL動力總成臺架各傳感器精度很高,試驗用轉矩傳感器精度為0.05%,但轉矩傳感器都有零點漂移現象,必須加以考慮。

轉矩傳感器零點漂移后會在變速器靜止時就產生轉矩,而此轉矩在實際中是不存在的,由于漂零轉矩的產生,會使得變速器所測得的轉矩產生偏差,此偏差會直接影響到變速器的傳動效率。在測試高轉速、大轉矩時影響可能相對較小,但在低轉速、小轉矩時會使得測得的變速器效率嚴重失真,如圖2所示。

圖2 轉矩傳感器飄零導致結果失真

2.2 半軸安裝角度

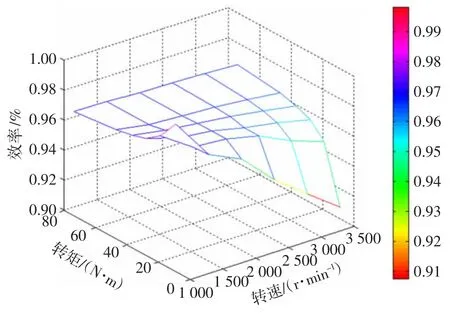

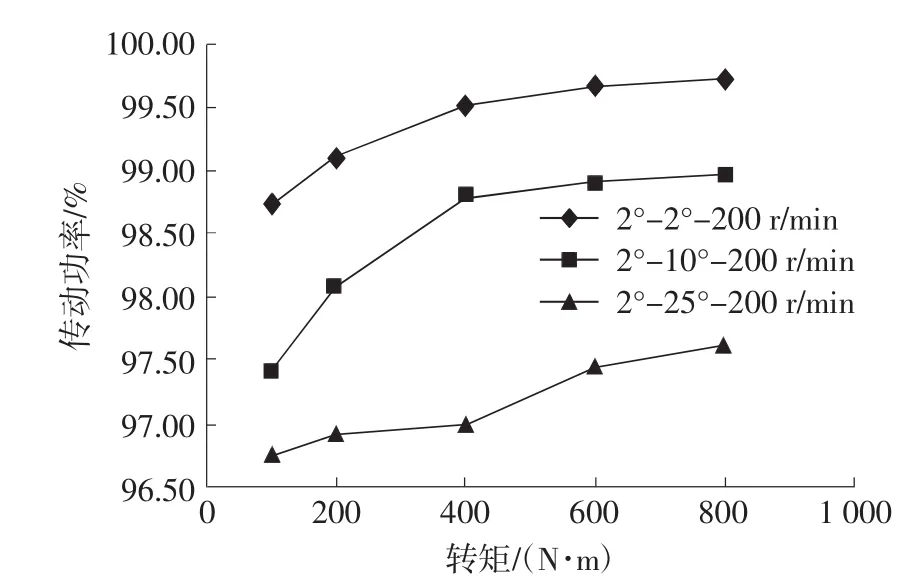

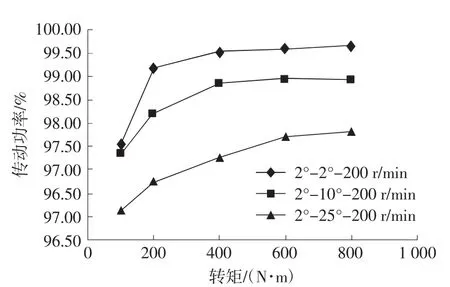

在車輛運動中,由于懸架不斷調整姿態以適應道路路況的變化,造成半軸與差速器軸向基準的夾角不為零且隨路況及駕駛工況變化。為研究半軸與差速器軸向基準夾角對效率測試結果的影響,設計不同上述夾角試驗工況。在試驗中,上述夾角稱為半軸安裝角度。

內側萬向節夾角2°,外側萬向節夾角分別是2°、10°、25°的低、高轉速(200 r/min 和 800 r/min)傳動效率曲線如圖3、4所示。可見,內側萬向節夾角對傳動效率的影響較大,2°和10°曲線相對應效率值差異基本在1%左右。

圖3 轉速200 r/min變速器效率

圖4 轉速800 r/min變速器效率

2.3 潤滑油溫度

變速器潤滑油溫度也是影響變速器效率的一個重要因素。油溫降低,潤滑油的粘度增大,油膜增厚,承載能力強,流動性能差,攪油損失增大。油溫過高,油的粘度小,攪油損失減小,但油膜薄,承載能力降低,也不能形成良好的潤滑條件[8]。

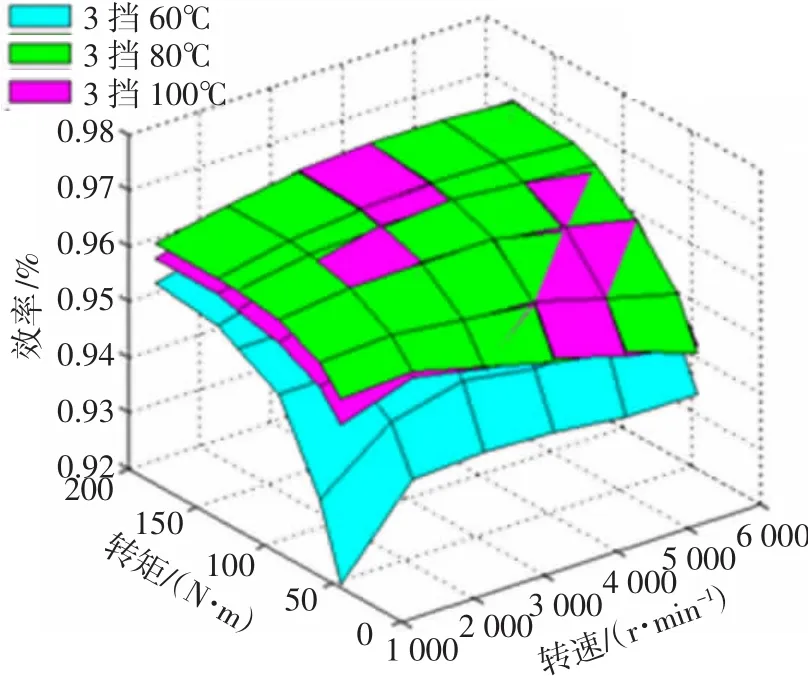

常規工況測試過程中以變速器溫度作為變量(60℃、80℃、100℃),同時保持變速器潤滑油種類以及油量相同。測試結果如圖5所示。

圖5 某擋位下不同油溫效率測試結果

從圖5可以看出,變速器傳動效率會隨著油溫的增加而增加,但此種趨勢僅在60~80℃條件下表現得較為明顯。在80~100℃的變化過程中,傳動效率變化不大,部分工況點,傳動效率會隨著溫度的增大而降低,因此,變速器油溫在80℃左右時可以獲得較高的綜合傳動效率。

3 多維正交實驗點陣研究

變速器傳動效率影響因素多,各因素存在非線性相關性。對影響變速器效率的全部因子進行工況獨立的全覆蓋試驗,工作量巨大,且不利于分析各因素對于變速器效率的實際影響。本文采用正交設計理念,來解決存在多維影響因素的試驗設計問題。正交試驗設計方法通過正交表的引入,在試驗點陣數量大大縮減的同時,保證了試驗工況覆蓋的全面性及均勻性。并且可以分析不同因素間的相關性,優化試驗環境,提高數據精度[9-10]。

本文正交表用Ln(mk)表示。其中k為因素數,m為水平數,n為試驗次數。三者之間的數學關系為:

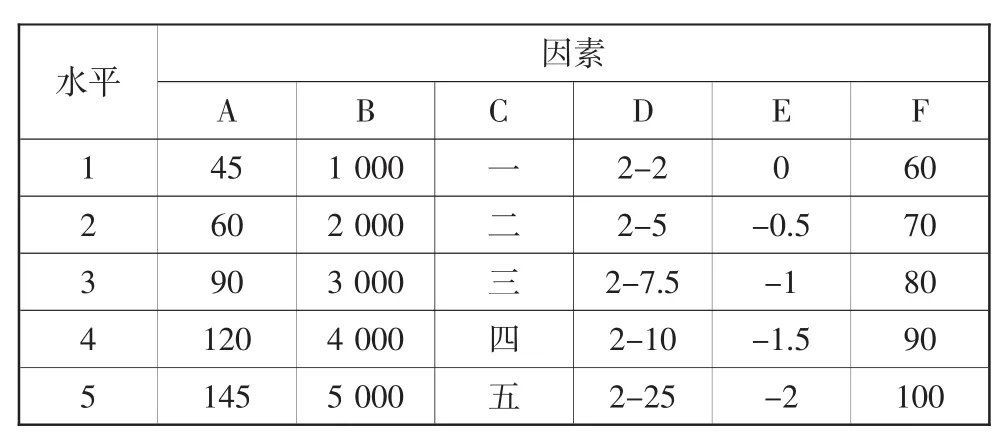

影響變速器傳動效率的因素有:轉速、轉矩、半軸安裝角度、轉矩傳感器誤差、潤滑油油溫、傳動比(擋位)等。對其影響傳動系統效率的主要因素進行試驗,確保了后續試驗的可行性,控制了試驗規模。因此所設計的因素水平如表1所示。

表1 變速器效率測試正交設計表

表1中各因素物理意義如下:

A為變速器輸入轉矩(N·m);

B為變速器輸入轉速(r/min);

C為變速器運行擋位(-);

D為半軸安裝角度(°);

E為轉矩傳感器誤差(N·m);

F為變速器油溫(℃)。

其中轉速從1 000 r/min到變速器最大轉速5 000 r/min平均選取;轉矩根據實際情況進行選取;被試變速器為五擋手動變速器,擋位數為5;半軸角度 2°~5°表示半軸內角度為 2°,半軸外角度為 5°;轉矩傳感器的誤差為輸出端的轉矩傳感器,其誤差為-2~0 N·m之間平均選取,如果轉矩傳感器誤差為正數時,所得的效率會變大,甚至違反實際情況,因此此處的誤差水平為負數。油溫為變速器油底殼溫度,因為變速器的工作油溫一般會在60℃到100℃之間,過低或過高都不符合正常情況,因此油溫的選取范圍從60℃~100℃平均選取。

4 試驗數據分析

直觀分析法對于正交試驗數據處理有很好的效果[11],本文采用直觀分析法對數據進行處理。

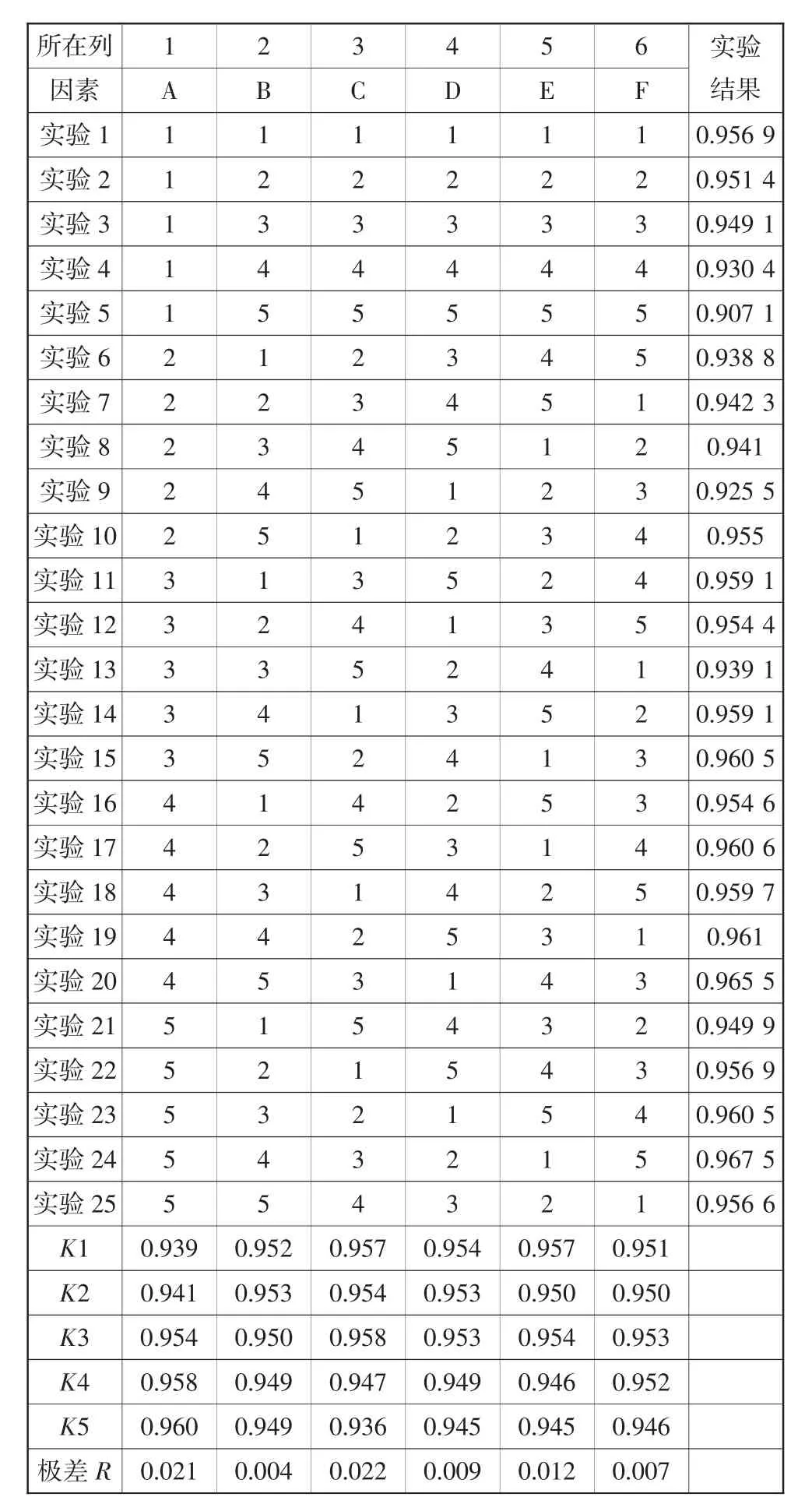

試驗數據如表2所示。

表2 正交試驗設計分析

表2中各因素物理意義如下:

A為變速器輸入轉矩(N·m);

B為變速器輸入轉速(r/min);

C為變速器運行擋位(-);

D為半軸安裝角度(°);

E為轉矩傳感器誤差(N·m);

F為變速器油溫(℃)。

試驗數據處理、結果分析過程采用直觀分析方法進行。其中Ki表示各因素在i水平上的試驗結果的算術平均值;R為極差,為對應因素Ki的最大值與最小值的差。

直觀分析法的主要核心是極差分析。極差反應了各影響因素對于試驗結果的影響度。根據極差分析,變速器效率試驗的影響因素對于試驗結果的影響程度排序為:C(擋位)、A(轉矩)、E(轉矩傳感器誤差)、D(半軸安裝角度)、F(變速器油溫)、B(轉速)。試驗表明,最優方案為:A5B2C3D1E1F3(見表2),即轉矩取145 N·m,轉速取2 000 r/min,擋位取3擋,半軸安裝角度取 2°~ 2°,轉矩傳感器誤差為 0 N·m,油溫取80℃作為本試驗傳動效率最大的優化方案。

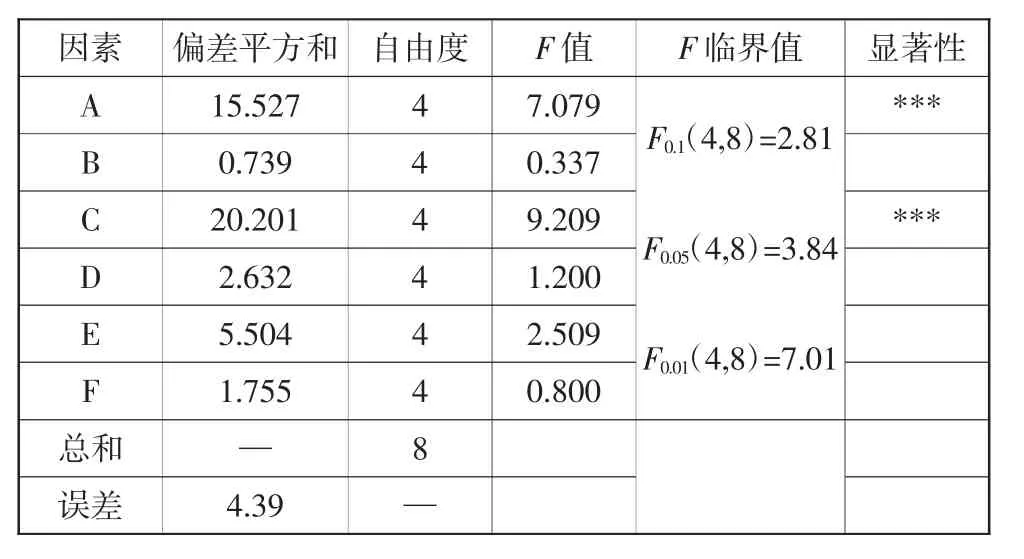

以上正交設計的數據應用方差分析法進行分析,如表 3 所示[12]。

表3 方差分析表

表3中各因素物理意義如下:

A為變速器輸入轉矩(N·m);

B為變速器輸入轉速(r/min);

C為變速器運行擋位(-);

D為半軸安裝角度(°);

E為轉矩傳感器誤差(N·m);

F為變速器油溫(℃)。

由于F1=7.079>F0.01(4,8)=7.01,所以因素A(轉矩)的水平改變對試驗指標有高度顯著影響。

由于F3=9.209>F0.01(4,8)=7.01,所以因素C(擋位)的水平改變對試驗指標有高度顯著影響。

比較F值大小確定因素的主次順序:C(擋位)、A(轉矩)、E(轉矩傳感器誤差)、D(半軸角度)、F(油溫)、B(轉速)。綜上所述,發動機與變速器匹配參數(擋位、轉矩、轉速)是變速器傳動效率的重大影響因素,在現階段油耗法規越來越嚴格的趨勢下,半軸角度與工作油溫的合理匹配,是提高整車油耗性能的重要技術方向。

5 結論

通過多維因素試驗設計及試驗數據,分析出了變速器輸入轉矩、變速器輸入轉速、變速器運行擋位、半軸安裝角度、轉矩傳感器誤差及變速器潤滑油溫度對變速器效率的影響和每個因素對變速器效率的影響程度;揭示了半軸角度與工作油溫是提高傳動系統工作效率的重要途徑。通過正交設計的變速器效率測試方法,可更加快速、高效地測得變速器的各項性能指標、最佳效率工況點、各影響因素的比重大小,對變速器的評估和改進提供方案和證據

根據試驗數據及分析結果,影響變速器效率的主要因素依次為變速器運行擋位、變速器輸入轉矩、半軸安裝角度、變速器潤滑油溫度和變速器輸入轉速,通過各因素對變速器運行效率的影響力大小和動力總成匹配要求,結論如下:

1)提高變速器運行效率的最佳途徑為通過發動機和變速器的匹配,使變速器的常用工況運行于變速器最佳擋位和轉矩范圍內。

2)半軸安裝角度對變速器運行效率影響較大,半軸安裝角度設計時應考慮對變速器效率影響。

3)變速器潤滑油溫度對變速器效率有影響,在本案例中,80℃的油溫變速器有優秀的效率表現。應通過變速器熱管理手段,對變速器溫升歷程及運行油溫進行控制。

4)變速器輸入轉速對變速器效率影響相對較小,在動力總成效率匹配中處于次要位置。