燃氣鍋爐余熱回收工程技術分析

王永利 張海港 趙爾冰

北京市朝陽區特種設備檢測所,北京 100122

1 鍋爐余熱回收工程背景

加裝余熱回收器的理念來自傳統燃煤鍋爐的省煤器和冷凝式燃氣鍋爐。自荷蘭1979年誕生第一臺冷凝式鍋爐至今,歐美各國冷凝式燃氣鍋爐已經占到供熱鍋爐的一半以上。燃氣鍋爐的煙氣余熱回收是通過增加尾部受熱面來降低鍋爐排煙溫度,從而降低鍋爐排煙熱損失的節能技術[1]。隨著我市節能力度加大,煙氣余熱回收(以下簡稱節能器)工程越來越受到重視。

2 燃氣鍋爐余熱回收能效分析

2.1 鍋爐節能測試原理

鍋爐按照輸入輸出能量守恒建立熱平衡方程

若兩邊都除以鍋爐輸入熱量(Qr),用百分比表示:

q1為鍋爐主機的熱效率。能效測試通常有兩種:正平衡試驗,通過鍋爐有效利用熱Q1和鍋爐輸入熱Qr來直接求得熱效率q1。該方法簡單,數據直觀可靠,但僅能測出鍋爐效率,無法判斷Q2~Q6哪個部分熱損失大;反平衡試驗,通過測算各項熱損失(q2、q3、q4、q5、q6)得到鍋爐熱效率。既能推出鍋爐效率,又能找出哪個部分熱損失大。

2.2 煙氣余熱回收器前后熱效率對比分析

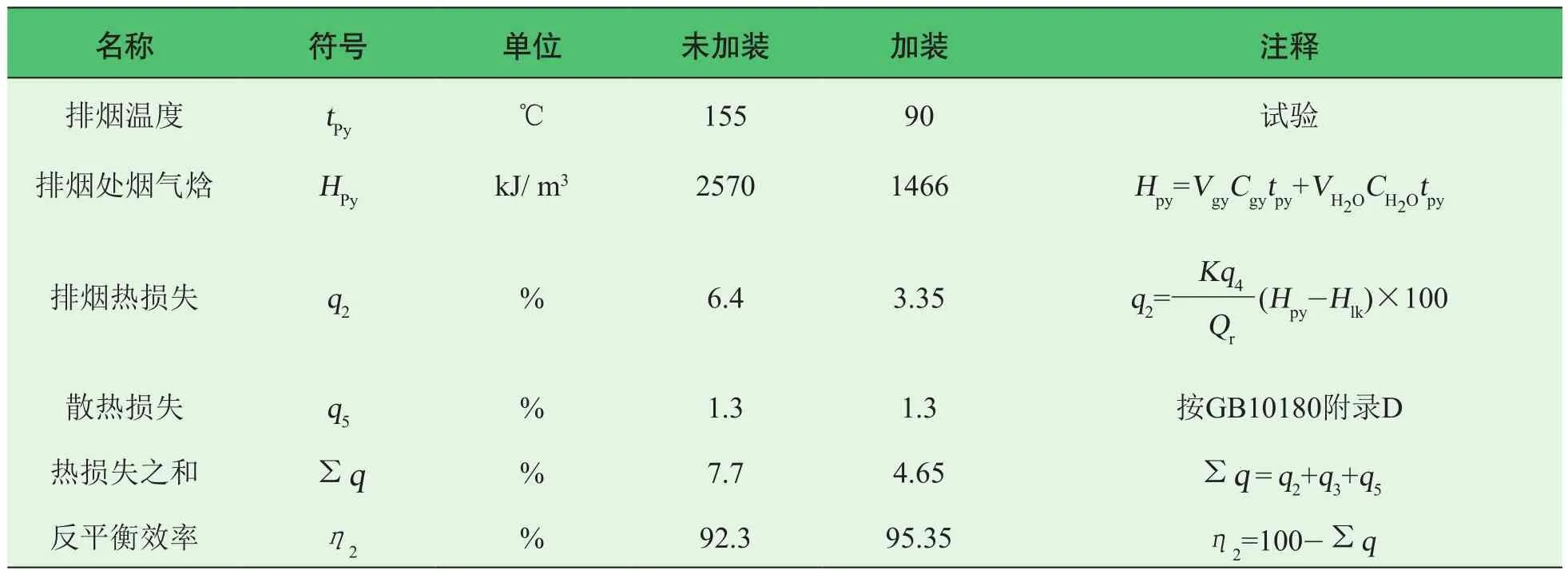

以東郊供熱廠鍋爐煤改氣項目為例,該廠一期選用10臺WNS14-1.6/130/70/-Q燃氣熱水鍋爐,節能器TS鍋爐廠報價單臺為16.4萬元。按GB/T10180-2003標準進行能效測試,節能器煙氣入口側工況表示未加裝,節能器煙氣出口側工況表示加裝。通過鍋爐反平衡效率對比,排煙溫度由155℃降到90℃,排煙焓值下降,排煙熱損失減少。鍋爐效率由92.3%提高到95.35%。節選數據見表1。

表1 余熱回收器工況對比表

3 鍋爐生產期加裝節能器的價值分析

價值工程管理方法源于二戰期間,由價值分析之父、美國通用電氣公司工程師勞倫斯D·邁爾斯(L.D.Miles)于1947年創立,它從功能和成本兩方面提高技術經濟效益。其中,產品價值(V)=產品功能(F)/產品成本(C),用替代方案滿足功能需求;在相同功能下選擇成本低的方案,在成本相同時選擇功能強的方案[2]。本例從鋼耗分析,加裝前占總受熱面的比例為88%,節能器占總受熱面的12%。加裝前效率為92.3%,加裝后效率為95.35%。鍋爐主體用88%的鋼耗完成了97%的換熱工作,節能器用12%的鋼耗完成了3%的換熱工作,詳見表2。

表2 煙氣余熱回收器產品價值分析

4 鍋爐加裝節能器運行期的成本分析

全壽命期管理方法源于瑞典全壽命期管理鐵路系統,在歐美軍方中得到普遍應用。它從設備的長期經濟效益出發,全面考慮設備的規劃、設計、制造、購置、安裝、運行、維修、改造、更新直至報廢的全過程。投資回收期分析是現值分析法的擴展,為決策提供一個初選方案或者補充信息。

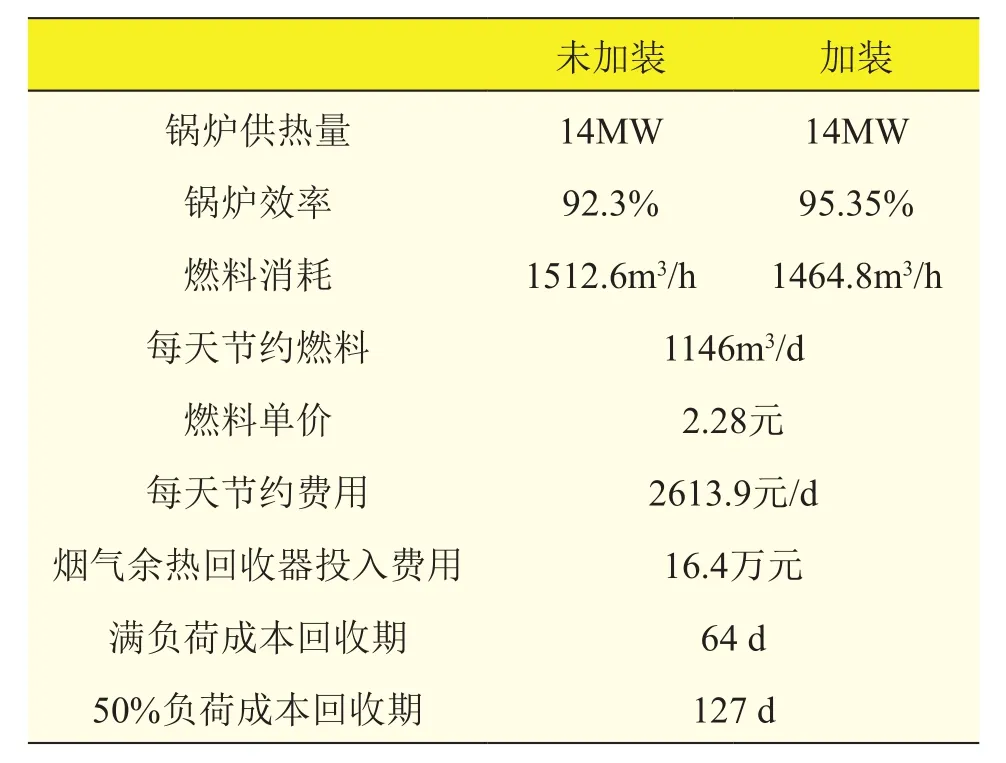

本例項目配用煙氣余熱回收器,成本增加16.4萬元,效率增加3%,在額定負荷下64天收回增加成本。在50%負荷下127天(供暖季)收回增加成本。

5 燃氣鍋爐余熱回收安全分析

安全性評價是綜合運用安全系統工程對系統的安全性進行預測和度量的一種科學方法。它對系統存在的危險性進行定性和定量分析,得出系統發生危險的可能性及其程度的評價。下面主要從物的不安全的狀態、人的不安全的行為、不安全的環境對本例進行分析,見表3。

表3 投入煙氣余熱回收器成本與節能收益對比表

5.1 鍋爐安裝余熱回收器安全管理

按照《特種設備安全監察條例》和原質檢總局文件要求,參與鍋爐介質循環的余熱回收器需要由具備特種設備鍋爐制造資質的單位生產。按照《鍋爐安全技術監察規程》,鍋爐改造方案需要由具備特種設備鍋爐制造資質的單位制定設計文件需要經過鍋爐設計文件安全鑒定和節能鑒定。

鍋爐加裝節能器,回水經過節能器再進入原有鍋爐,按特種設備管理已達成共識。但加裝在二次水系統的節能器,部分節能器廠家以出水溫度不夠100℃不算壓力容器為由,未取得制造資質。即使是鍋爐廠或容器廠制造的產品,也未按特種設備進行制造及監檢,存在安全隱患。

2014版《特種設備目錄》中的鍋爐定義,是指“利用各種燃料、電或者其他能源,將所盛裝的液體加熱到一定的參數,并通過對外輸出介質的形式提供熱能的設備,其范圍規定為設計正常水位容積大于或者等于30L,且額定蒸汽壓力大于或者等于0.1MPa(表壓)的承壓蒸汽鍋爐;出口水壓大于或者等于0.1MPa(表壓),且額定功率大于或者等于0.1MW的承壓熱水鍋爐;額定功率大于或者等于0.1MW的有機熱載體鍋爐。”

目錄中鍋爐定義并沒有介質溫度的要求,不僅限于利用燃料燃燒釋放的熱能,比傳統定義更加寬泛。在工作中應注意定義的變化,煙氣余熱回收器的出水壓力、額定功率如達到目錄限值,相當于余熱鍋爐;即使出水溫度低于100℃,同樣要作為特種設備管理。

6 結論

通過對燃氣鍋爐余熱回收原理、能效、成本、安全等分析探究,以及對加裝余熱回收器前后的能效測試數據分析發現,燃氣鍋爐加裝煙氣余熱回收器可以提高鍋爐熱效率,但是在生產期環節價值系數為0.268,僅從建設期費用低價中標考慮沒有競爭優勢,這也是我國目前燃氣鍋爐余熱回收技術沒有普及的原因之一。

將全壽命期管理方法引入鍋爐節能管理,發現加裝煙氣余熱回收器增加的成本可以通過鍋爐運行期節約成本彌補回來,建議在建設期就選用有余熱回收器的爐型。