石腦油加氫的實踐探析

葛培珠

摘? 要:石腦油是由原油經過蒸餾或者由石油經過二次加工切取相應餾分而成的一種輕質油品,它是生產溶劑油的主要原料,也是裂解乙烯、重整芳烴的主要材料。石腦油根據其構成成分不同可以分別制作戊烷、己烷、環己烷、異己烷、庚烷等溶劑油以及常見的6號、90號和120號溶劑油。該文主要介紹了石腦油加氫催化處理和加氫裂化工藝,其中對加裂化處理中的單段加氫裂化處理、兩段加氫裂化處理以及單段串聯裂化處理進行了較為細致的研究;另外以實驗的方式對加氫催化脫芳處理過程中催化劑的作用以及影響石腦油加氫催化反應的因素進行了分析。

關鍵詞:石腦油;加氫;催化劑

中圖分類號:TE624? ? ? ? ? ? ? ? ? ? 文獻標志碼:A

石腦油的加氫工藝主要由石腦油加氫處理和加氫裂化組成,其中石腦油的加氫處理是指在氫氣催化劑作用下,將其中存在的硫、氮、氧以及其他金屬雜質有效清除,從根本上提升溶劑油的使用效果。加氫裂化處理指的是石腦油中的烴分子和氫氣在高壓條件下,不斷發生裂解和反應,使原有石腦油中的大分子轉化成為較小的分子,從而提升油品的質量。

1 石腦油加氫工藝技術分析

1.1 石腦油加氫處理

固定床加氫技術是當前石腦油加氫處理過程中主要采用的技術,這種技術是在加氫反應器內設置固定的加氫催化劑床層,并將石腦油原料和氫氣一起加入反應器內,在一定條件下,進行加氫處理將石腦油中含有的各種雜質去除,加精處理后的石腦油由反應器的底部排出并經過后續進一步分離,得到加氫石腦油。

1.2 石腦油加氫裂化

現階段,石腦油的加氫裂化技術多種多樣,加氫裂化工藝和催化劑是應用較為廣泛的2個主要組成部分,其中加氫裂化處理中采用的工藝流程主要包括單段加氫裂化工藝、兩段加氫裂化工藝以及單段串聯加氫裂化工藝。

1.2.1 單段加氫

單段加氫裂化工藝指的是原料油的加氫精制反應與原料油的加氫裂化反應在一個反應器內進行的工藝,單段加氫工藝采用一次通過或者尾油循環裂化的造作方式都可進行操作。

1.2.2 兩段加氫

一些加氫裂化催化劑具有較強的敏感性,尤其是對含硫物質、含氮有機物以及硫化氫和氨氣的耐受度極低,例如含有一定量貴金屬的無定形硅—鋁催化劑。在選擇使用此類物質作為反應催化劑時,最為常用的加氫裂化工藝為兩段加氫裂化工藝。兩段加氫裂化工藝的主要特點為:首先,第一段工藝能夠將石腦油中含有的硫和氮有效去除,第二段工藝進行加氫裂化,通常來說消除雜質階段和裂化階段之間會設置一段專門的系統進行分離處理。其次,2個階段具有相對獨立的氫循環系統,這樣2個系統互不干擾,相互獨立,能夠保證第二個階段的循環氣體中不存在硫化氫和氨氣。如果選擇催化劑時選用了非金屬晶形硅—鋁載體,那么兩端加氫裂化工藝會具有如下特點:第一階段反應是對雜原子化合物進行氫解,接著對經過氫解后的石腦油進行加氫裂化處理。另一個重要特點是兩段存在差異的反應可以使用同一個高壓分離器,能夠共用一臺循環氫清壓縮機。

1.2.3 單段串聯

單段串聯工藝是單段加氫工藝與兩段加氫工藝的改良體,采用這種加氫裂化工藝時,一般會使用2種不同的催化劑。另外單段串聯制作工藝中含有2臺反應器,二者呈串聯關系,在第一個反應器中進行加氫精制反應,相應地使用加氫精制催化劑,第二個反應器中進行加氫裂化反應,相應地加入裂化催化劑,由于是2個不同的反應器,因此反應器內部的溫度和空速都不同,操作的可控性和靈活性也相對更大。原料油在第一反應器內進行深度加氫精制處理后進入第二反應器中,進行第二階段加氫裂化處理。經過裂化處理后的油體隨之進入高低壓分離器進行氣液分離處理,其中分離出的富氫氣能夠進入循環系統中循環利用,低分液體通過蒸餾系統進行分餾處理,最后少量的未轉化油將返回裂化段進行循環裂化。相對于兩段加氫工藝來說,單段串聯工藝的氫氣串聯系統有所減少,油體在精制反應后直接進入裂化反應階段,使循環氫得到了高效合理的運用,同時降低了加熱和冷卻過程中的不必要能量消耗,是一種使用范圍廣、經濟運用價值高、靈活性大的工藝方法流程。

2 石腦油加氫實驗分析

2.1 催化劑活性對石腦油加氫效果的影響

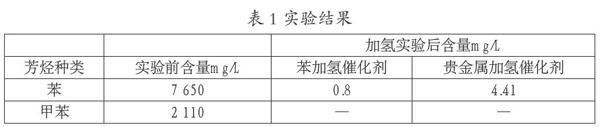

在石腦油加氫實驗中主要采用2種催化劑,一種為QG—4型苯加氫催化劑另一種為貴金屬催化加氫催化劑。在實驗中加入催化劑前首先應該進行碎化處理,并加入石腦油加氫實驗裝置中,另外選取適量的原油放入實驗裝置。然后對反應溫度進行設置,通入適量的工業氫。為了對比2種不同的催化劑對石腦油產生的不同影響,作者進行了石腦油的加氫脫芳實驗,實驗結果見表1。

從表1所示實驗結果中可以看出,采用兩種催化劑都能夠有效去除油體中的甲苯,并且從去除苯含量角度來看,苯加氫催化劑具有更好的效果,同時苯加氫催化劑由于不含有貴金屬元素,比貴金屬加氫催化劑具有更低廉的成本,因此QG—4 具有更高的性價比,在以后的實驗中我們將均采用這種催化劑。

2.2 操作條件對石腦油加氫催化反應的影響

2.2.1 壓力對石腦油加氫的影響

在石腦油催化加氫反應中,反應壓力對脫芳質量有較大的影響,通常來說增加反應壓力能夠有效降低石腦油中的芳烴含量,當反應壓力達到1.37 MPa后,反應效果達到最高峰,接著再提升反應壓力,其對石腦油脫芳影響作用逐漸降低。另外還需要注意到的是,增加反應壓力,對反應罐的承受能力以及材料質量都是一個教大的的考驗,所需成本也就越大,因此綜合考慮反映效果以及反應成本方面,選用1.37 MPa的催化劑加氫壓力是一個相對經濟、科學的選擇。

2.2.2 溫度對石腦油加氫的影響

催化加氫反應的溫度在石腦油脫芳處理中,隨著反應溫度的提升,反應中催化劑活性不斷提升,因此反應完成后油體中芳烴的含量逐漸降低。但當反應問題達到一定程度后(超過170℃后),隨著溫度的升高,芳烴去除效果趨于穩定。由此可知,在石腦油加氫反應過程中并不是溫度越高越好。另外,隨著反應穩定的增加,反應過程中的能耗就越大,因此從反應效果和反應成本上考慮,應該將反應溫度控制在170℃上下為宜。

2.2.3 氫油體積比對石腦油加氫的影響

在催化加氫反應過程中,隨著氫油比的提升,充足的氫氣可以保證芳烴的飽和反應更加充分,從而使油體中芳烴的含量逐漸減少。同樣,氫油比對芳烴含量的影響存在一個臨界點,即當氫油比達到400后,隨著氫油比的繼續升高,芳烴的下降情況變得十分微小。另外隨著反應中氫氣含量的增加,反應成本也不斷增加,因此綜合考慮,使氫油比保持在400左右能夠達到最佳反正狀態。

3 結語

綜上所述,如何有效地降低石腦油內芳烴含量,生產出低芳烴甚至無芳烴的高質量溶劑油,更好地滿足溶劑油的發展需要,是當前亟待研究的重點問題。文中主要對石腦油加氫催化脫芳技術進行了試驗和研究,以期能夠給相關從業人員提供一定的借鑒和參考。

參考文獻

[1]王小蓉.石腦油催化加氫工藝研究[J].廣州化工,2014(18):38-39.

[2]劉志杰,徐海升,李謙定,等.加氫催化劑預硫化劑的應用現狀及展望[J].石化技術與應用,2014(1):74-79.