泵類軟控系統的設計與實現

于 柏,夏 華

(1.天津商業大學 信息工程學院,天津 300134;2.天津商業大學 經濟學院,天津 300134)

0 引言

泵系統啟停控制裝置是供水系統的重要環節,是保障供水安全、可靠,提供優質水源的關鍵設備。泵系統在啟停過程中由于電機的固有特性和水泵的負載特性普遍存在著沖擊電流、轉矩浪涌、停機關泵水錘等現象[1],其中超高的啟動電流易對電網形成沖擊,危害電網的安全運行,促進電機線圈老化;巨大的轉矩浪涌對電機及傳動設備產生猛烈沖擊,造成設備損壞,直接影響設備的使用壽命;停機關閉水錘更具破壞性,輕則造成管路破裂跑水,降低設備的使用壽命,重則釀成危及人身和泵站安全的事故。這些現象的發生都對供水系統安全運行造成了致命的危害。

針對上述問題的存在,我們研發了一種集晶閘管變流技術、電力電子技術、鎖相環技術、參數優化識別技術和微處理技術于一體的全新調壓調速軟控裝置,該裝置能實現泵類供水系統的優化控制,有效降低故障率,節約維護費用,節能降耗,達到科學管理,保障系統的平穩運行,確保設備和人身安全。

1 系統設計方案

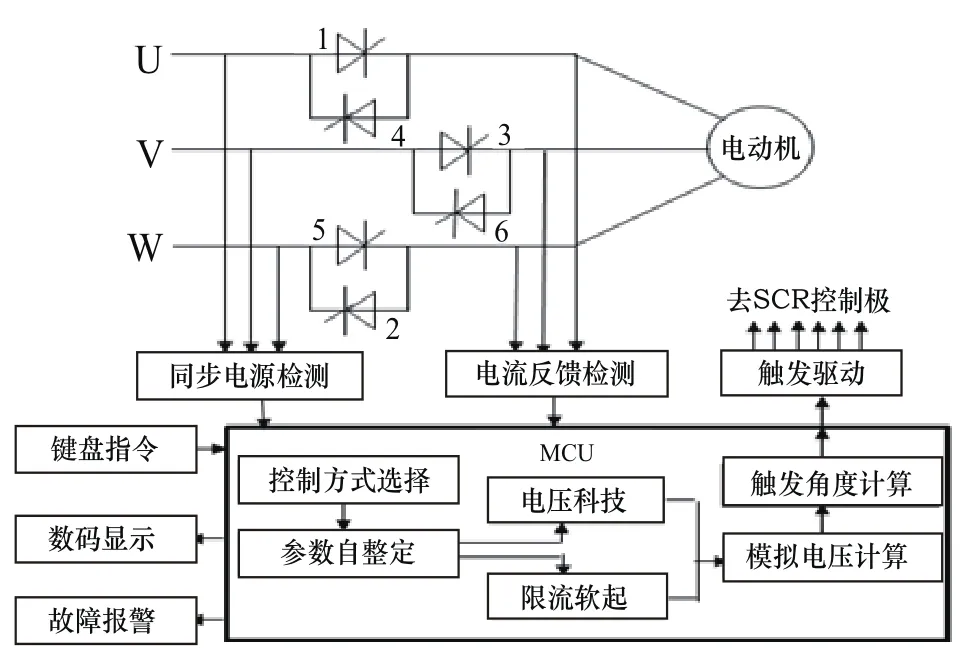

軟控系統由三相晶閘管主電路和控制電路組成,其中控制電路主要由檢測電路、微處理器、驅動電路等部分構成。系統框圖如圖1所示。

主電路選用三對反并聯大功率晶閘管(SCR)串接于電動機的三相供電線路上,組成不帶零線的三角形(或星型)電路,根據異步電動機的輸出轉矩與電機的輸入電壓平方成正比(F∝U2)的關系,只要改變電機輸入電壓就可實現電機調速,利用晶閘管的開關控制特性,通過改變晶閘管的觸發角,來調節晶閘管調壓電路的輸出電壓,實現控制電機的平穩加減速[2]。

圖1 系統框圖

系統控制電路可對水泵電機運行進行有效控制,尤其是啟動和停機過渡過程的控制,能夠依據運行負載的情況條件,自動優化調節電動機的轉矩。當CPU接到鍵盤優化指令時,首先進行系統初始化,完成第一個啟動周期的電壓、電流檢測并不斷按泵的負載特性曲線(提前寫入CPU中)進行比較、分析、計算、儲存,進而確定功率因數角、時間常數、限流值、突跳電壓值等參數,由此完成不同泵系統的優化設置。當CPU接收到鍵盤的開停機指令時,把由同步電源整形、濾波檢測到的同步信號經分析計算出移相角的大小,送入觸發驅動電路,送出六路觸發脈沖,通過功率驅動及脈沖調制、脈沖隔離電路來控制SCR導通角度,對電機的定子電壓進行調整,完成泵系統啟停過程的加減速控制,達到優化控制電機啟停特性目的[3]。

2 控制電路工作原理

控制電路原理圖如圖2所示。

圖2 控制電路原理圖

2.1 信息檢測輸入輸出

1)同步電源檢測電路

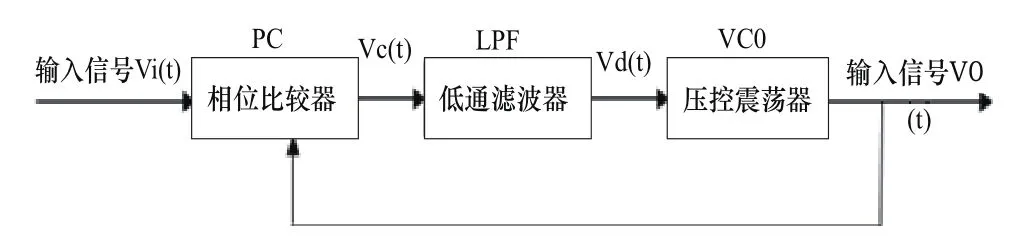

軟啟動器需要與電網進行同步操作,這就要求控制電路一定要與電網嚴格同步,同步電源檢測就是為了實現此功能而設立的,通過利用現代通信技術中的鎖相環技術來解決微機控制軟啟動器的觸發同步信號抗干擾問題,CD4046鎖相環具有自動頻率跟蹤、相位自動檢測等功能,最重要的是利用其窄帶特性把受到嚴重干擾的有用信號的諧波分量濾掉,完好地恢復其本來面目。CD4046鎖相環由相位比較器、電壓控制振蕩器和低通濾波器三個基本單元構成,其原理結構如圖3所示。

圖3 鎖相環原理結構圖

從主電路三相線路中,直接接入一相,取其同步過零信息,以A相為例,將A相接入LM393相位比較器,當主電路電壓過零時比較器發生翻轉,這就是同步信號。將此同步信號輸入CD4046鎖相環的BIN端做為被鎖定信號,這個信號與壓控振蕩器分頻后的頻率共同經過相位比較器,此相位比較器的的輸出Vc經低通濾波器得到一個控制電壓Vd,壓控振蕩器根據這個信號做出調整,從Vo端輸出調整后的頻率,直至最后輸出的頻率與輸入頻率的頻差在允許范圍之內為止,這就將頻率鎖定在與電網同步的范圍之內,這個信號最終接入AT89C51的INT1口,通過中斷使CPU與電網同步工作。

2)電流反饋檢測

在限流控制模式和泵停機模式中,為實現電流閉環控制需要隨時反饋當前的電流值,這就要求電路要有一個實時的電流反饋信號,這個電流反饋信號從經過控制后的電動機上取得即時電流值大小,電流反饋檢測把這個電流值通過ADC0809模數轉換芯片,PI控制及閉環電流反饋電路計算出電流的偏差值,送入CPU,由CPU作出相應處理,進而實現恒流控制。

3)鍵盤及顯示部分

鍵盤及顯示接口是控制系統與操作人員進行交互的窗口,既可及時反映系統運行的重要狀態,又能在必要時實現適當的人工干預。鍵盤顯示芯片8279是鍵盤輸入和數碼顯示控制的專用器件,能自動實現去抖動和重鍵處理功能并提供中斷支持,由于動態掃描功能是由8279內部完成,所以控制程序不需要對顯示進行維持。鍵盤顯示部分可進行初始值及控制模式設定等操作,電動機啟動前將設定值送入CPU中,并讓CPU做初始化處理,同時各種優化操作也可由鍵盤進行控制,顯示部分是為了讓各項參數更加直觀,配合鍵盤輸入而設置的,同時當系統出現故障時可顯示故障代碼,方便操作人員準確判斷故障。

2.2 微處理器部分

本裝置選用51系列單片機AT89C51,此低電壓、高性能的CMOS 8位微控制器為嵌入式控制系統提供了一種靈活性高且廉價的解決方案[4]。通過其CPU我們可以進行控制方式選擇、參數自整定、觸發角度計算、故障診斷數學模型建立、優化控制等相關功能的實現,具體的控制算法和選擇問題由軟件來完成解決。

2.3 觸發驅動電路

從CPU的輸出端口,經過CPU內部的數據處理,計算出合適的觸發角度,根據這個數值發出相應的觸發脈沖,觸發電路采用雙窄觸發脈沖,并對觸發信號進行調制,把觸發電平與調制信號相疊加,變成高頻觸發信號,調制后的高頻信號被接入到功率集成驅動芯片ULN2003中,ULN2003為高電壓、大電流集成功率驅動電路,每片有七路驅動電路,每路可提供500mA的驅動電流,高頻觸發信號再通過脈沖隔離電路實現對主電路中SCR導通角度的控制,完成電機電壓的控制功能。

3 系統功能和技術特點

1)采用參數識別優化控制技術和智能控制技術,實現功率因數、時間常數、限流倍數、起跳電壓等參變量的自整定自優化,實現了水泵電機平滑軟起軟停的全數字控制。

2)采用鎖相環技術,設計同步信號的軟硬件鎖相,實現良好的環路動態性和穩態性,抑制噪聲源,有效地解決同步信號的干擾問題。

3)軟硬件相結合,運用智能控制算法,設計軟件故障識別模塊,建立故障級別檔案,設立完善的系統保護功能,最大限度的縮小因控制系統故障造成的硬停機。

4)采用功率集成模塊與調制電路、脈沖隔離電路相結合,控制SCR的開通角度,完成調壓控制功能,提高抗干擾性,確保觸發的可靠性和一致性。

5)設計多種啟停機方式,以實現不同類型的負載啟停轉矩特性的最優化控制。

6)三對晶閘管反并聯接成三相三線調壓電路,負載接成星型或角型不設中性線電路,消除三次諧波的干擾。

7)強化電源濾波,采用模塊化設計,強化接地和布線工藝,接入反響偏置電路、看門狗、光電耦合隔離電路等,建立完善的抗干擾系統,有效地克服各種高強電磁波的干擾。

4 結束語

泵系統軟控裝置經現場運行測試,有效地降低了啟動電流,啟動電流由7.5降至3倍的額定電流值;改善了電網質量,啟動電壓由147V降到35V左右[5];消除了停泵水錘,由原來的3倍運行壓力降至為零,百分之百消除了水錘現象;同時大幅度降低了維護成本和維修頻率,有效延長了泵系統設備的使用壽命,確保了系統的安全、優質、穩定運行,具有良好的市場前景和較高的應用價值。