基于響應面分析法的龍門式折彎機輕量化設計

(青島大學 機電工程學院,青島 266071)

0 引言

目前,折彎機作為板材加工工具,在當代工業生產中應用非常廣泛,其設計質量對機器的性能與成本影響較大,其強度、剛度、穩定性及可靠性直接影響成型工件的質量[1~3]。而折彎機的主要受力結構是拉桿與工作臺,對它們的結構和剛度要求較高[4]。傳統的折彎機設計方法有很大的局限性,不利于產品質量的提高[5]。

本文中的這款龍門式折彎機,利用有限元分析方法對其進行了分析,并通過分析結果對折彎機應力集中的結構進行了相應優化,使折彎機質量顯著減小。

1 折彎機模型設計與有限元分析

1.1 折彎機工作原理

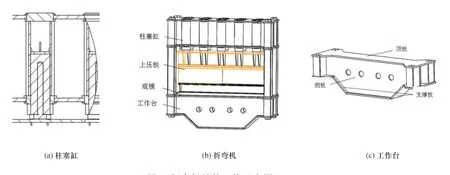

鋼板進入工作臺指定位置后,上壓板會在液壓系統驅動下向下擠壓鋼板。由于工作臺上部的底模呈凹形,鋼板會在柱塞缸給定載荷下完成折彎成型的過程,鋼板成型后上壓板在液壓系統的驅動下回到初始位置。工作時,鋼板會對折彎機機身產生較大的反作用力,反作用力在機身的上部分均勻的分布在十個柱塞缸上,在油缸和箱體焊件間產生較大壓強,而在機身下部分主要集中分布在工作臺上。柱塞缸剖視圖如圖1(a)所示,折彎機三維簡化模型示意圖如圖1(b)所示,工作臺示意圖如圖1(c)所示。

1.2 折彎機有限元模型分析

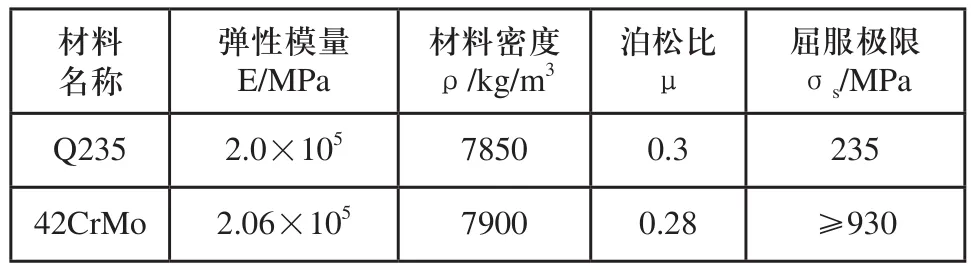

為了將折彎機三維模型準確導入Ansys-Workbench中進行有限元分析,對SolidWorks與Ansys-Workbench進行模型關聯操作。這樣既保持了模型的準確度,又保證了相關分析的實時性。將折彎機模型簡化后導入Ansys-Workbench,對其材料進行定義及網格劃分。根據設計要求,折彎機機身結構材料為Q235,拉桿、墊圈與螺母材料為42CrMo,折彎機材料參數如表1所示。

表1 材料基本參數

圖1 折彎機結構三維示意圖

由于折彎機體積及各組成所受載荷都較大,折彎機網格劃分遵循均勻、應力區粗劃、應力梯度細化的原則[6,7]。Ansys-Workbench提供了功能全面的網格劃分工具和多種網格劃分方法。良好的網格劃分能夠快捷高效的獲得高質量的有限元分析結果,但網格數量的增加不會增大有限元分析結果的準確性,但會加大計算機運行負擔,造成計算時間大幅度增加。針對以上問題,本文采用四面體網格劃分的方法對折彎機進行網格劃分[8,9]。網格劃分完成后的單元數為113684,節點數為513903。

1.3 折彎機工作載荷及約束條件設定

折彎機的網格劃分工作完成后,根據折彎機的實際工作情況,對其施加載荷及約束條件,根據油缸參數確定總載荷為80000kN。

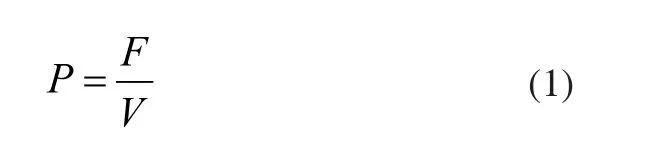

已知壓強計算公式為:

根據折彎機特征可得液壓缸壓強P1、凸臺壓強P2、壓板壓強P3、工作臺壓強P4分別為 :

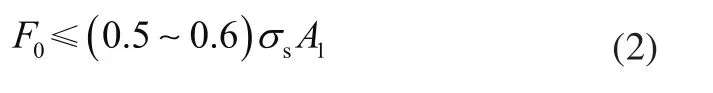

一般情況下,擰緊后的螺紋連接件在預緊力作用緊力不得超過其材料屈服極限的80%。根據拉桿預緊力公式[10]:

σs:螺栓材料屈服極限,單位:MPa;

A1:螺栓危險截面面積;

A1≈(πd12/4)mm2。

經多次分析求解驗證,預緊力系數在0.01~0.05之間取值時,折彎機機身的預緊應力符合其材料要求。拉桿直徑d=200mm,取預緊力系數為0.01時算得拉桿預緊力約為292000N。通過Workbench15.0中相應模塊進行相應參數設置,在Laods模塊設置相應結構的壓強與預緊力,通過Supports選項對折彎機底面設置Fixed Supports約束。

1.4 折彎機靜力學分析

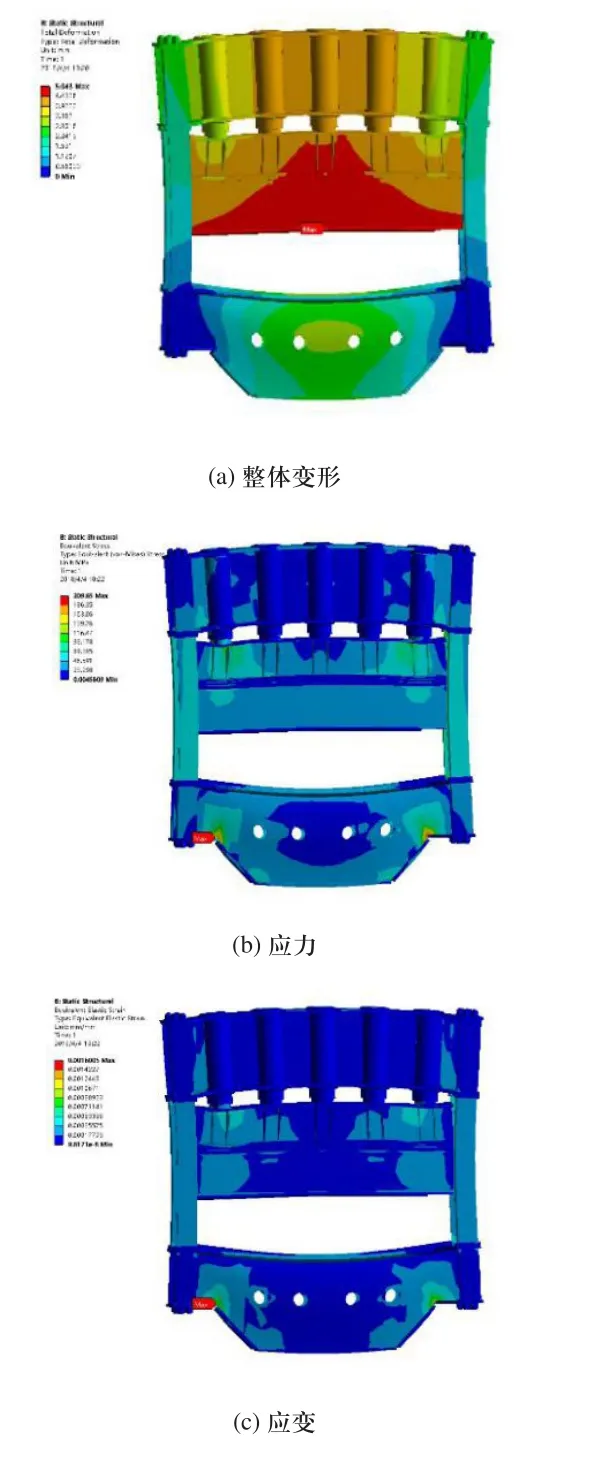

經過求解,得出了折彎機總體變形、應力和應變云圖,如圖2所示。

圖2 折彎機分析云圖

從分析結果看出折彎機壓板部分變形量最大,為5.043mm。最大應力集中在工作臺上,應力最大值為209.65Mpa。符合實際工況要求,可進行進一步的優化分析。

2 折彎機輕量化設計

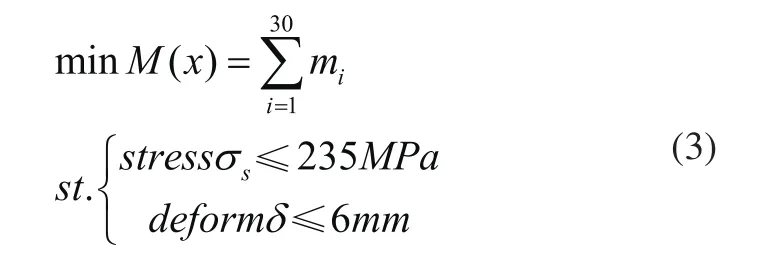

2.1 輕量化數學模型

根據分析云圖顯示,折彎機的主要變形部件是壓板,最大應力集中在工作臺與底座的接觸處,且工作臺的變形較小。而工作臺中的側板、頂板及支撐板對應力影響較大,將工作臺的兩個側板、上頂板及底部支撐板的厚度設為參數,將折彎機的整體變形及最大應力設為約束條件,將折彎機的最小整體質量設為目標函數。其數學模型可表示為:

2.2 響應面分析

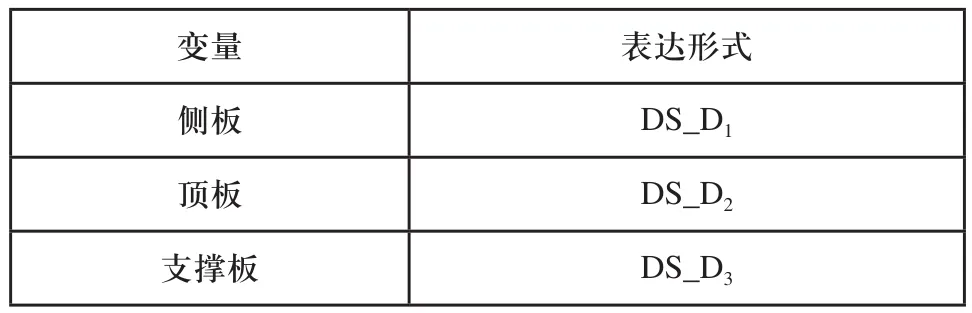

為實現SolidWorks與Workbench之間的無縫連接,需要將相應結構尺寸變量設置為軟件識別形式,工作臺三個優化變量的尺寸表達形式如表2所示。

表2 變量表達形式

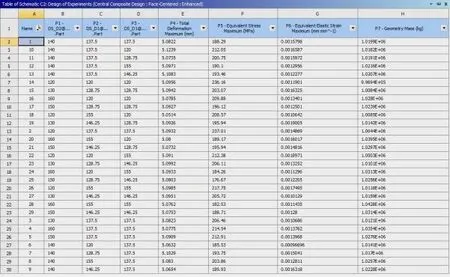

生成有限元模型后,基于響應面優化方法(Response Surface Optimization)生成設計點,在運算完成后在“Design of Experiments Type”欄中選擇中心復合設計(Central Composite Design)選項,生成30組設計點,計算完成后的設計點如圖3所示。

圖3 優化設計點結果

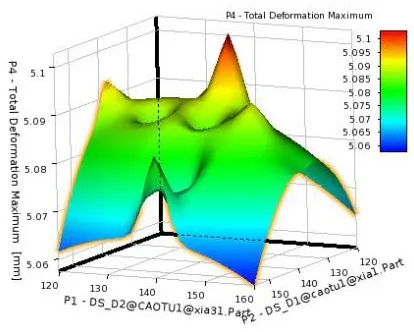

在Response Surface項中選擇Response欄,在Mode欄中選擇3D,可以生成相關參數的三維關系曲面圖。在Response Surface Type欄中選擇克里格法(Kriging)選項,更新后生成折彎機整體變形、側板和頂板的三維關系曲面圖如圖4所示。

圖4 三維關系曲面圖

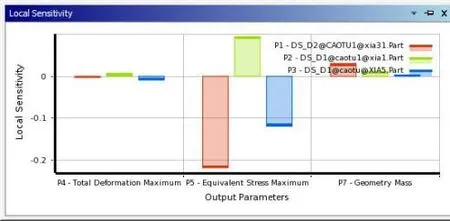

點擊Local Sensitivity選項,生成折彎機整體變形、應力及整體質量的靈敏度分析圖如圖5所示。

圖5 靈敏度分析圖

由圖可知折彎機側板厚度相對于其他兩個參數對折彎機應力影響較大,并且與應力呈負相關關系;頂板厚度與折彎機應力呈正相關關系,支撐板厚底則呈負相關關系。此外,工作臺的側板厚度比頂板和底部支撐板的厚度對折彎機的質量影響更大。

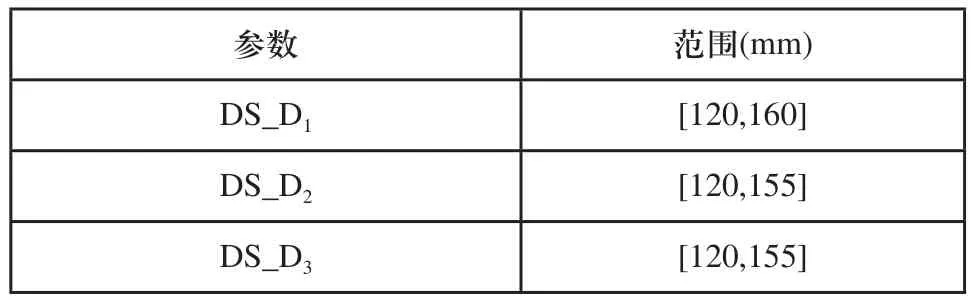

在項目管理窗口雙擊Optimization欄,根據材料的實際規范設定優化條件如表3所示。

表3 參數范圍

在Objective and Constraints選項中分別將重量、最大應力和最大整體變形的類型設置為Minimize作為優化目標,運算后點擊Candidate Points選項生成三個候選點,對比結果將第二個候選點選為設計點,運算完成后的參數尺寸如表4所示。

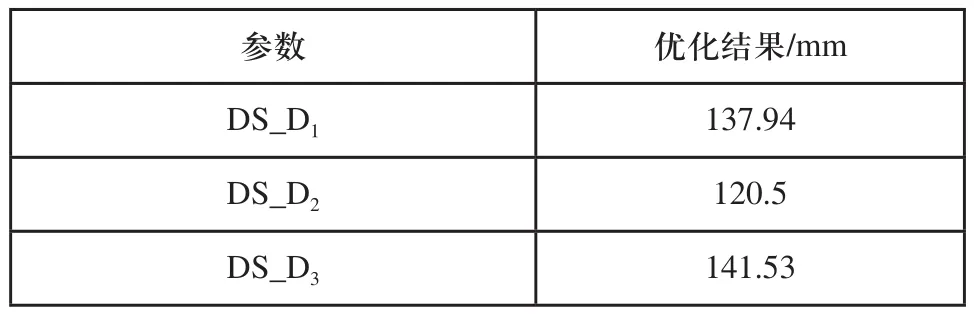

表4 參數優化結果

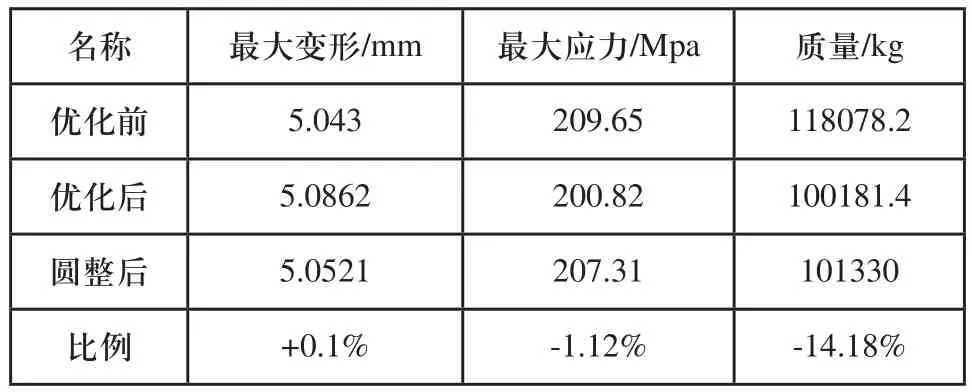

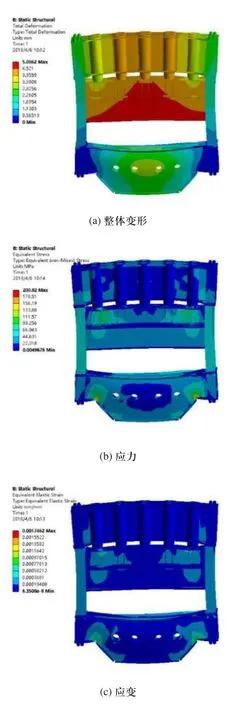

此時得到的折彎機的變形、應力及應變云圖如圖6所示。考慮到材料的實際規范,對優化后得到的參數尺寸進行圓整,圓整后尺寸與初始尺寸對比如表5所示。

表5 參數尺寸優化前后對比

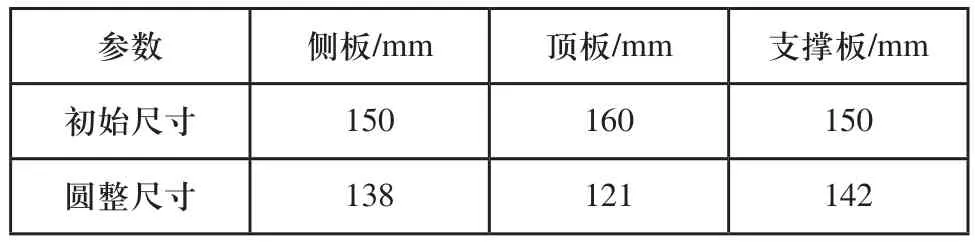

按照圓整優化后的尺寸,重新對折彎機模型進行有限元分析,優化前后對比情況如表6所示。

表6 優化結果對比

2.3 輕量化設計評價

分析結果顯示折彎機最大應力滿足材料屈服強度要求,優化后的折彎機整體變形量基本不變,應力減小2.34MPa,安全系數有一定減小,重量減輕16748.2kg,減輕比例達14.18%,使得機身結構更加簡潔,符合設計與工作要求,輕量化效果顯著。

3 結論

本文對一款龍門式80000kN折彎機進行了靜力學分析,通過分析結果運用SolidWorks對折彎機工作臺側板、頂板和支撐板的厚度進行了參數化處理,并且與ANSYS Workbench進行無縫連接,建立了有限元模型,基于響應面優化分析對其進行了優化處理。最后得到30組優化設計點,結果使折彎機在滿足設計要求與材料要求前提下重量減輕16748.2kg,使企業降低了生產成本,并且對類似機床的輕量化設計提供了借鑒思路。

圖6 折彎機優化云圖