制備工藝對透水型碎石混凝土強度和透水性能的影響研究

張敏特 ,朱袁潔 ,夏晗 ,何輝 ,沈嬌 ,吳慶

(1.江蘇科技大學 深藍學院,江蘇 鎮江 212003;2.江蘇科技大學 土木工程與建筑學院,江蘇 鎮江 212000;3.浙江國泰建設集團有限公司,浙江 杭州 311200)

0 引言

近年來,隨著國家海綿城市建設的大力推進,越來越多的城市開始利用透水鋪裝材料減少路面雨水徑流量[1]。由于普通混凝土中膠凝材料、骨料的粘結使其具有較高強度,但其孔隙率往往很低,造成材料無法透水;而透水混凝土由于其可透水并過濾雨水中的污染物、吸聲降噪、緩解“熱島效應”等優點逐漸被應用于城市市政建設中[2]。傳統透水混凝土強度較低,難以滿足路面交通要求,存在透水系數與抗壓強度此消彼長的矛盾。如何使混凝土的孔隙率、透水系數與其抗壓強度間的矛盾縮小是進行大規模鋪設透水路面的前提,也是當前海綿城市建設中急需解決的難題[3]。迄今為止,國內外有關透水混凝土的研究大多著眼于原材料及配合比的優化[4],通過提高膠凝材料對混凝土的粘接作用增強材料的強度與透水率,而對于其試塊的投料、成型、養護等制備工藝的研究報道較少。

本研究通過優化透水混凝土制備工藝參數,從拌合、成型、養護條件等方面對標準混凝土試塊的透水性能與抗壓強度進行試驗,探索強度高、透水性強的透水混凝土制備工藝,以期為路面透水混凝土的推廣應用提供參考。

1 試驗

1.1 試驗材料

水泥:海螺牌P·O42.5水泥,主要性能指標如表1所示。

表1 水泥的主要性能指標

粗集料:南京產碎石,粒徑5.65~7.50 mm,堆積密度1568 kg/m3,壓碎值 5.28%,吸水率 1.2%,符合 CJJ/T 135—2009《透水水泥混凝土路面技術規程》要求。

水:自來水。

減水劑:江蘇蘇博特公司生產的聚羧酸高效減水劑,減水率為23.5%。

1.2 配合比設計

根據CJJ/T 135—2009計算得到混凝土的配合比(kg/m3)為:m(水泥)∶m(水)∶m(碎石)∶m(減水劑)=500∶110∶1450∶6。試驗過程中,由于混凝土現場流動性較大,試塊表面易產生泛漿現象[5],故最終將混凝土的水灰比由0.25降至0.22。

1.3 制備工藝

1.3.1 拌合工藝

固定水灰比均為0.22,通過二次投料、凈漿裹石2種投料方式,采用電動攪拌機(功率18.5 kW)攪拌,每組6個試塊,具體拌和操作如下:(1)二次投料法:先投入碎石與60%體積的水,攪拌1 min后加入剩余40%水和全部水泥,再攪拌2 min;(2)凈漿裹石法:先投入水泥與60%體積的水,攪拌1 min后投入碎石,再攪拌1 min以使石子表面包裹水泥漿,最后加入剩余40%水并攪拌1 min。

1.3.2 成型工藝

將攪拌均勻的混凝土裝入150 mm×150 mm×150 mm模具中,采用振動成型與擊實成型2種方式分別對試塊的透水性能與抗壓強度進行測試,具體成型操作如下:(1)振動成型:將裝模后的試塊放至振動臺(功率1 kW,振動頻率50 Hz)中,每6個試塊為1組,分別振動4、8、12 s,每隔4 s暫停1次,將產生的空間填滿后繼續振動,最后用刮刀將模塊表面手工壓實抹平;(2)擊實成型:使用10 kg擊實錘對裝模后的試塊進行均勻擊實,每6個試塊為1組,分別擊打10、20、30次,最后手工整平模塊表面。

1.3.3 養護方式

以每6個試塊為1組,分別以標準養護(溫度20℃,相對濕度95%)與水中養護(溫度18℃)的方式養護2組,其中第1組測試其7 d抗壓強度,第2組測試其28 d抗壓強度。

1.4 測試方法

1.4.1 力學性能測試

參照GB/T 50081—2016《普通混凝土力學性能試驗方法標準》對透水混凝土進行養護以及7 d、28 d抗壓強度測試,試件尺寸為150 mm×150 mm×150 mm。

1.4.2 孔隙率的測試

參照CJJ/T 135—2009,采用排水法,按照式(1)計算孔隙率n:

式中:n——混凝土試塊的連通孔隙率,%;

mw——彈簧秤測得水中試塊的質量,g;

md——干燥混凝土試塊的質量,g;

ρ水——自然狀態下水的密度,取1.0 g/cm3;

V——混凝土試塊自然狀態下的毛體積,cm3。

1.4.3 透水系數的測試

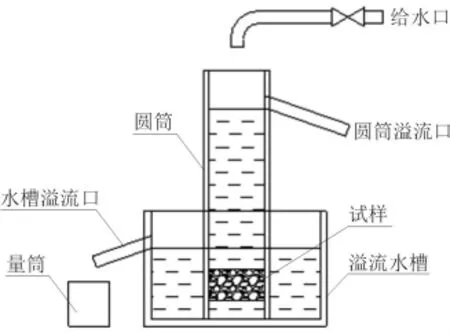

水泥漿與碎石間存在膠連關系,而透水混凝土中因為無細骨料,空隙較大,所以拌合方式與投料工藝對透水混凝土的強度及透水性能均有較大影響。而運用上述排水法測試孔隙率時,試塊中的連通空隙與半連通空隙一同算入滲水量中,但透水混凝土中只有全連通空隙才可使水順利流過,造成了試塊透水性能測試上的偏差。因此,為更精確測試混凝土的透水性能,采用圖1所示定水頭透水系數測試裝置,在試塊澆筑時,每批同時用直徑100 mm、高度50 mm的模具澆筑透水系數測試試樣3個,養護7 d后取出。將試樣用石蠟密封后向溢流槽中加水使混凝土達到飽和,待水槽溢流孔中水流穩定后,用量筒接水,記錄5 min內流出的水量Q,測量3次取平均值。最后按照CJJ/T 135—2009要求計算試樣透水系數。

圖1 定水頭透水系數測試裝置

2 結果與討論

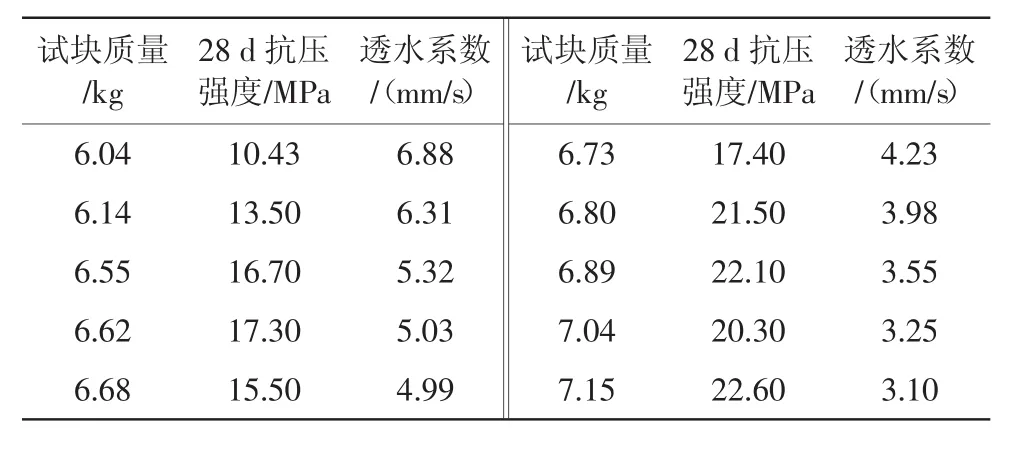

2.1 成型試塊質量對混凝土抗壓強度及透水性能的影響(見表2)

表2 成型試塊質量對混凝土透水性能及抗壓強度的影響

混凝土制作時的成型工藝會極大地影響對其孔隙率、強度,并且從其單位質量的大小可以直觀的反映出其透水系數與抗壓強度的變化。由表2可見,對于150 mm×150 mm×150 mm的標準試塊,相同標準養護條件與二次投料拌合工藝下,混凝土抗壓強度隨試塊質量增大總體呈提高的趨勢,而透水系數隨混凝土質量的增長而減小。根據混凝土抗壓強度與透水系數的要求,當混凝土試塊質量在6.6~7.0 kg,即試塊密度達到1.96~2.07 g/cm3時,2項指標均符合路面鋪設要求,而成型工藝對混凝土的密度起著決定性作用。因此,為探究透水適量、強度高的透水混凝土,需通過比較控制試塊的振動與擊實來保證2個指標的協調。

2.1.1 振動時間對透水性能的影響

振動成型可以較為均勻地加速混凝土成型過程,提升混凝土的密實度,從而提高混凝土的抗壓強度。然而,由于振動過程中石子間孔隙較大,因此水泥漿會由于重力作用流向模塊底部,造成沉漿,使試塊的孔隙率大大降低,從而影響混凝土的透水率。因此通過控制振動時間對混凝土的沉漿與透水情況進行試驗觀測。表3對比了振動時間分別為4、8、12 s時試塊的透水情況。

表3 振動時間對混凝土透水性能的影響

由表3可見,振動4 s和8 s時,孔隙率較大,透水情況較好,而振動12 s時,試塊略有沉漿產生(見圖2),阻擋了上端水從底部滲出,故孔隙率較小。此外,當振動時間為4 s時,試塊質量較小,抗壓強度較低,所以只有振動時間為8 s時,采用振動成型的方式可同時滿足透水與強度要求。這主要是因為相較于普通混凝土,透水混凝土的孔隙率較大,若振動時間過短,拌合物不能充分密實,導致試件的抗壓強度較低,但此時透水性較好;若振動時間過長,水泥漿體順著骨料間的空隙流走,雖然骨料之間的漿體會變少,但流走的漿體沉積在底部,導致底部大量碎石間隙被水泥漿填滿,影響混凝土的透水性能[6]。此外,試驗中發現采用振動成型容易使試塊邊緣部位壓實不均勻,導致進行抗壓強度測試時混凝土由于邊緣開裂發生破壞,從而影響抗壓強度的測試。

圖2 振動成型下透水混凝土及底部沉漿

2.1.2 擊實次數對抗壓強度的影響

相較振動成型而言,通過擊實的方式可使試塊均勻成型,避免密實度不均勻。相關資料表明[7],當混凝土擊實次數低于40次時,由于混凝土內部處于連通或半連通狀態,混凝土孔隙率能滿足透水鋪裝要求,因此重點研究擊實次數對混凝土強度的影響。在采用標準養護條件與凈漿裹石拌合工藝時,擊實次數對混凝土抗壓強度的影響見表4。

表4 擊實次數對混凝土抗壓強度的影響

由表4可見,隨著擊實次數的增加,透水混凝土的抗壓強度明顯提高,當擊實次數達到30次時,抗壓強度最高,可滿足透水鋪裝要求。主要原因是隨著擊實次數增加,顆粒在碎石空隙中相互鑲嵌,強化了顆粒間的機械咬合力[8],包裹在集料表面的水泥漿粘結面增大并且擠壓密實,使水泥水化后的混凝土強度得到提升[9]。

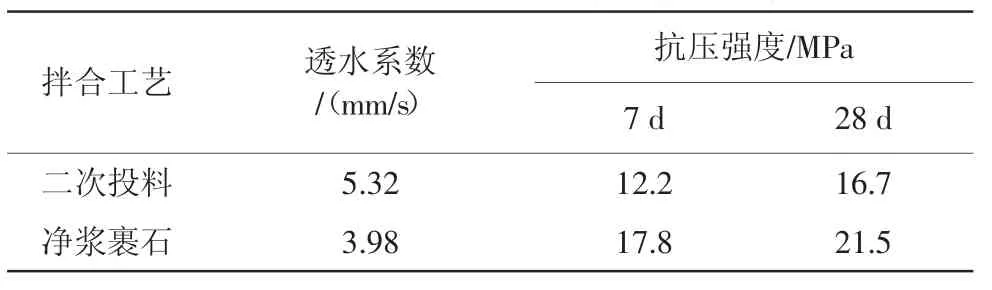

2.2 拌合工藝對混凝土抗壓強度與透水性能的影響(見表5)

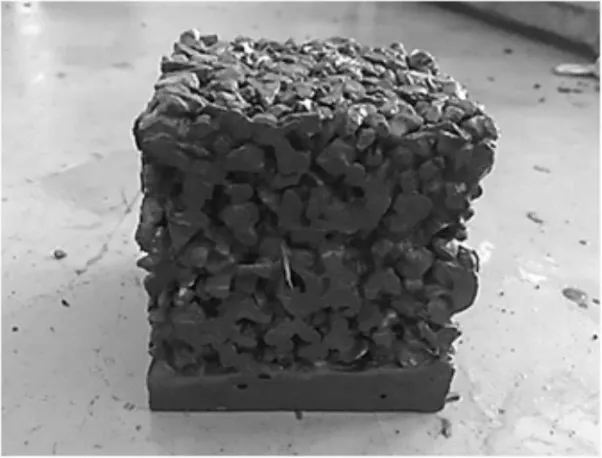

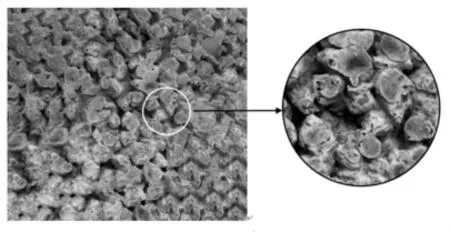

由表5可以看出:在相同標準養護與8 s振動成型條件下,采用凈漿裹石拌合工藝的混凝土強度較二次投料工藝而言有著顯著的提高,并且此類投料方法試制的混凝土透水系數仍滿足透水鋪裝要求。主要原因在初拌合時,碎石表面較為干燥,且表面的毛細孔洞可以從水泥漿中吸收一些水,使第1次攪拌時生成“灰裹石”的顆粒,在第2次攪拌時,水泥漿直接與先前的顆粒相粘結,而且在此階段顆粒間可流動的水泥漿水灰比較總體水灰比有所降低,故能使混凝土顆粒的粘結力更強,達到一種相互搭嵌的效果(見圖3)。此外由于采用凈漿裹石,集料的吸水過程被延后,減小了混凝土的需水量,在一定程度上增加了強度,但是混凝土容易由于集料吸水減少了混凝土的凝固時間,這對路面鋪設有一定影響。二次拌合則使集料在早期即吸附大量的水分,拌合后易發生泌水現象,使得其強度明顯降低。

表5 拌合工藝對混凝土透水系數與抗壓強度的影響

圖3 混凝土內部“灰裹石”顆粒組合結構

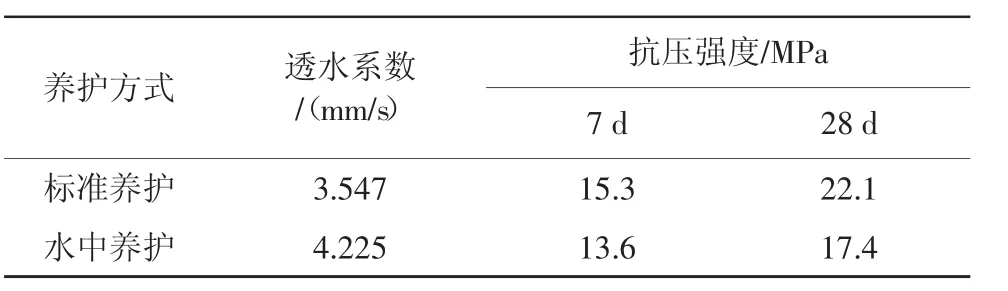

2.3 養護方式對混凝土抗壓強度與透水性能的

影響

混凝土在水化硬化中強度的發展在很大程度上受養護條件的影響,尤其對于孔隙率較大的透水混凝土[10]。在8 s振動成型和二次投料拌合工藝下,養護室標準養護與水中養護對混凝土透水系數和抗壓強度的影響見表6。

表6 養護方式對混凝土透水系數與抗壓強度的影響

由表6可見,在標準養護室蒸汽養護條件下混凝土的抗壓強度較水中養護的高,這主要是由于在水中水分不流失,水泥水化速度較快,對于普通混凝土而言會使骨料結合更緊密,而透水混凝土無細骨料,孔隙較大,因此對石子的相互粘接起著相反的作用[11]。

3 結論

(1)通過凈石裹漿的拌合工藝,配合擊實法成型,使試塊密度達到1.96~2.07 g/cm3,最后經標準蒸汽養護28 d后可使試塊透水系數達到3 mm/s以上,抗壓強度達到20~22 MPa,滿足一般交通路面使用要求。

(2)拌合混凝土時,通過水泥凈漿預先與石塊包裹拌勻,可提高混凝土顆粒的嵌實度,在保證混凝土孔隙率的同時不影響石粒間的粘接。

(3)混凝土試塊成型時,采用擊實法可避免試塊產生沉漿現象,避免底部水泥漿阻擋水分的滲透,使孔隙率達到15%~20%。

(4)在標準養護條件下,水泥水化速度較水中養護相對較慢,可使混凝土之間粘結更加緊密,避免水泥漿堵塞顆粒中的空隙。