百萬千瓦級燃煤機組煙氣脫白技術研究

陸駿超,陶雷行,岳春妹,陳 睿,劉志超,王妍艷

(上海明華電力技術工程有限公司,上海 200090)

我國多數燃煤發電廠采用濕法脫硫,且未安裝GGH,導致排煙溫度在50℃左右,此時的煙氣為飽和濕煙氣,含有大量水蒸汽。如果煙氣由煙囪直接排出進入溫度較低的環境空氣中,由于環境空氣的飽和濕度比較低,在煙氣溫度降低過程中,煙氣中的水蒸汽會凝結形成濕煙羽(又稱有色煙羽),加上由于除霧器效果不佳從吸收塔中攜帶出的石膏細顆粒,俗稱“石膏雨”。石膏雨會在電廠周圍一定范圍內沉降,對環境造成影響。

2014年國家發改委、國家環保部、國家能源局聯合發文“關于印發《煤電節能減排升級與改造行動計劃(2014—2020年)》的通知”中要求,穩步推進東部地區現役30萬千瓦及以上公用燃煤發電機組和有條件的30萬千瓦以下公用燃煤發電機組實施大氣污染物排放濃度基本達到燃氣輪機組排放限值的環保改造。各電廠脫硫系統出口除霧器均進行高效擴容改造,很多改成三級屋脊式除霧器,保證出口霧滴濃度<20 mg/m3(原脫硫系統設計除霧器出口霧滴濃度一般為75 mg/m3,但根據現場測試經驗實際濃度可能超過100 mg/m3),大幅降低“石膏雨”影響。然而濕煙羽造成的視覺污染仍在,且煙氣中仍含有一定量的溶解性鹽等,進入環境空氣后形成可凝結顆粒物,造成對環境的二次污染,消除濕煙羽的工作勢在必行。

上海地方標準DB31/963—2016《燃煤電廠大氣污染物排放標準》中提出,燃煤發電鍋爐應采取煙溫控制及其他有效措施消除消除石膏雨、有色煙羽等現象。上海市環保局于2017年出臺上海市燃煤電廠石膏雨和有色煙羽測試技術要求,對采用煙氣加熱技術的燃煤電廠嚴格控制其排放煙溫。其他省市如天津市、河北省、江西省、山西省等紛紛推出地方標準或行動計劃,進行燃煤電廠濕煙羽深度治理,完成煙氣脫白工作。

1 煙氣脫白技術介紹

燃煤電廠煙囪排出的飽和濕煙氣與環境冷空氣混合,在降溫過程中,所含的水蒸氣飽和凝結,凝結水霧滴對光線產生折射、散射,使煙羽呈現出白色或者灰色,被稱為“濕煙羽”,俗稱“大白煙”,煙氣脫白就是指去除大白煙。大白煙的源頭是水分,煙氣中飽和水蒸氣是吸熱產生的,含有大量潛熱,因此,煙氣脫白的關鍵就是排放煙氣的溫度、濕度控制。

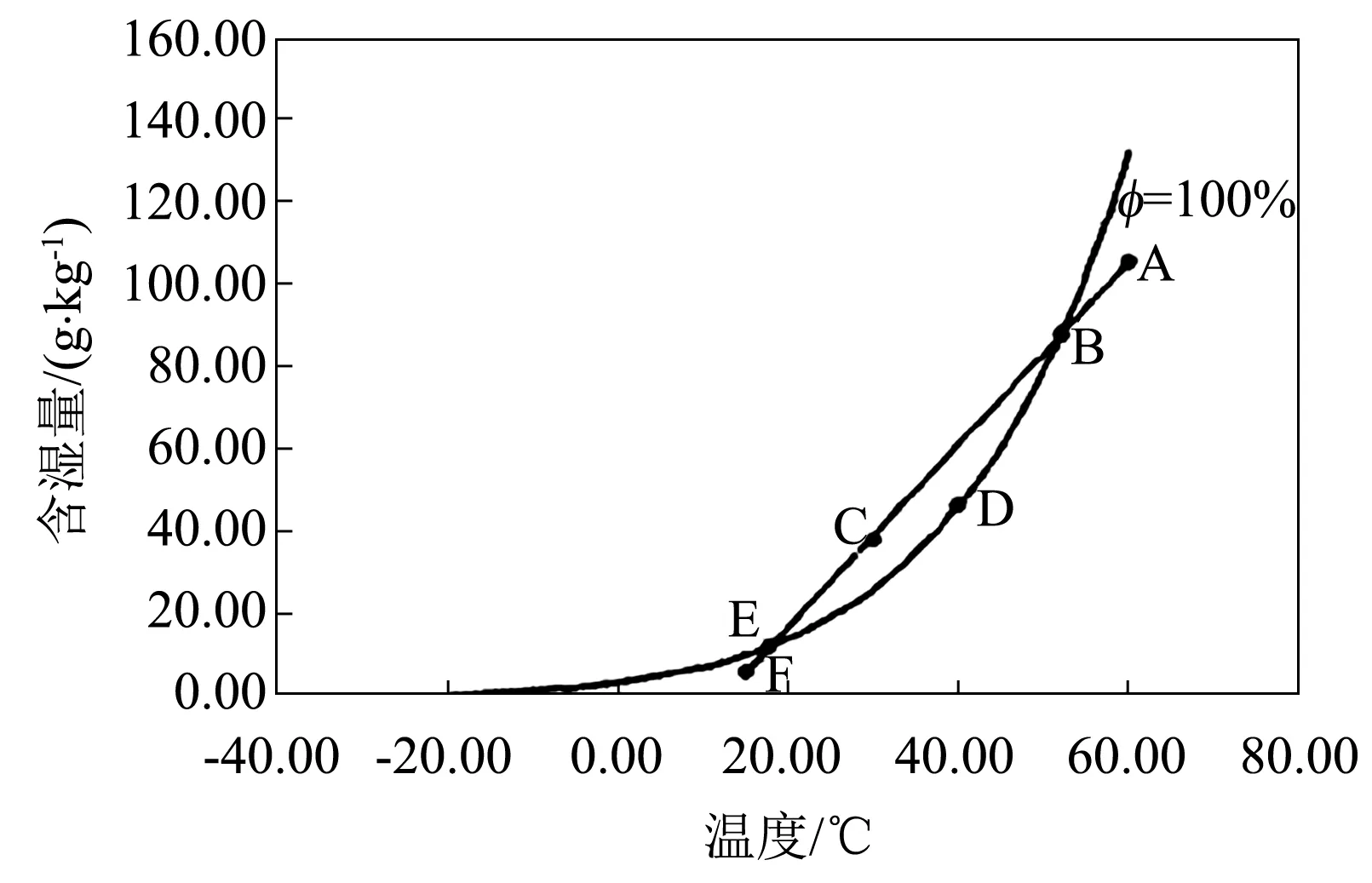

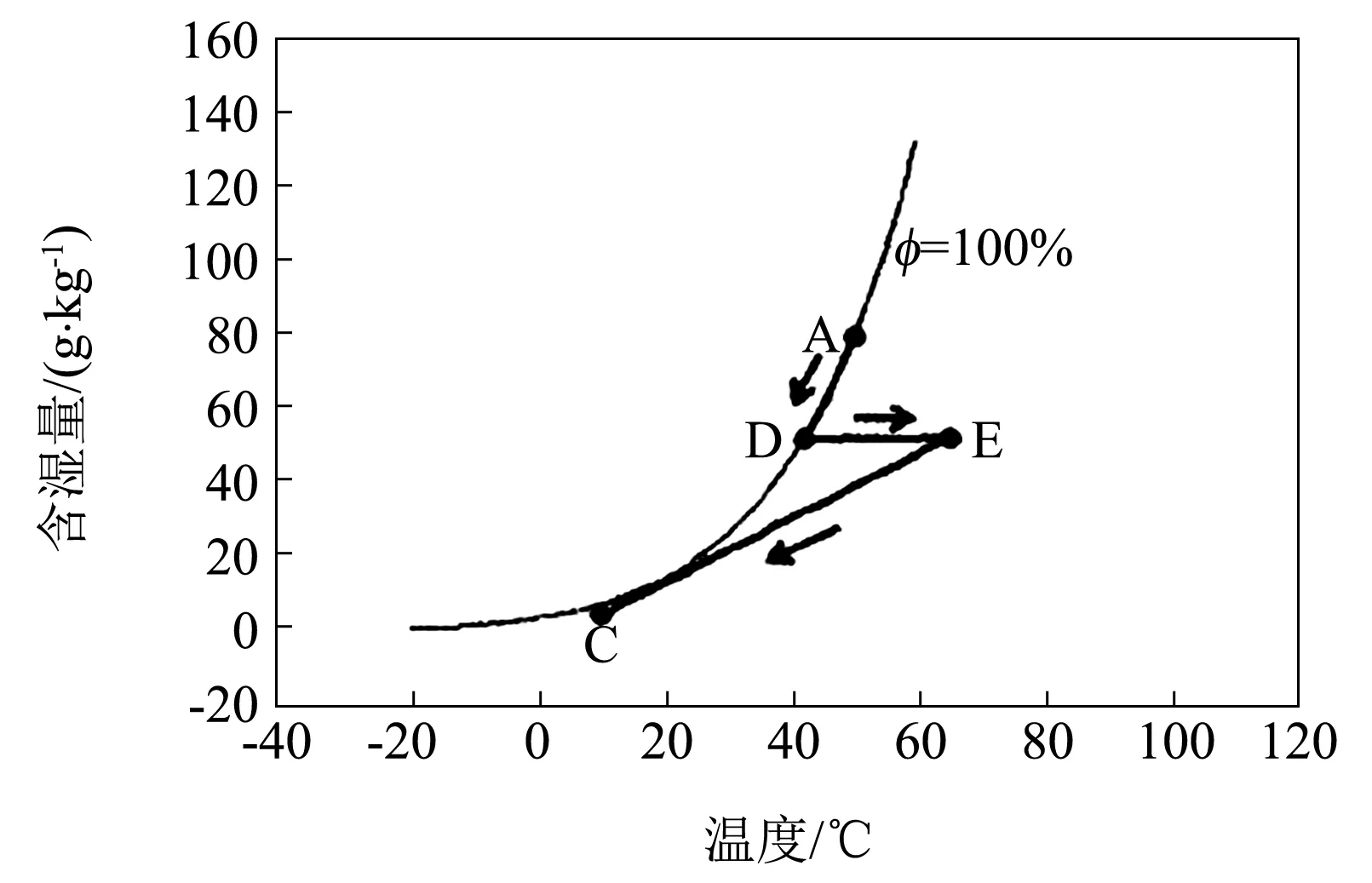

圖1中的曲線為濕空氣的飽和曲線,假設濕煙氣在煙囪出口處的狀態位于A點,而環境空氣的狀態位于F點,煙氣在離開煙囪時處于未飽和狀態。濕煙氣與環境空氣混合過程開始沿AB線變化,達到B點后煙氣變為飽和濕煙氣,此后濕空氣與環境空氣的混合沿著曲線BDE變化,而多余的游離水蒸汽將凝結成液態小水滴,形成濕煙羽。

圖1 濕煙羽形成機理圖

圖2 煙氣冷凝技術機理圖

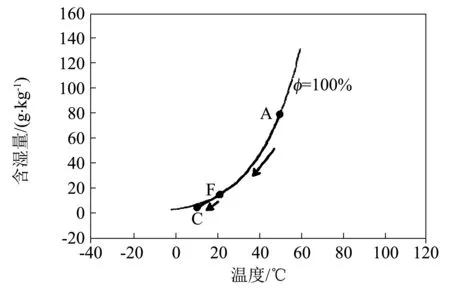

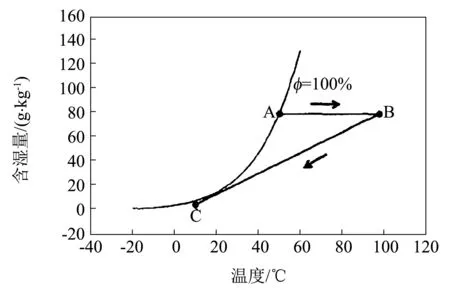

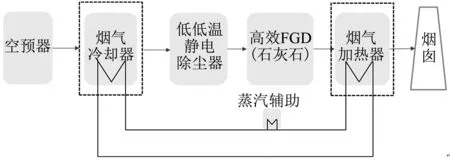

根據濕煙羽形成及消散的機理,可將現有的對濕煙羽有治理效果的技術歸納為煙氣冷凝技術(見圖2)、煙氣加熱技術(見圖3)、煙氣冷凝再熱技術(見圖4)。

圖3 煙氣加熱技術機理圖

圖4 煙氣冷凝再熱技術機理圖

從圖2~圖4不難發現,不管使用哪種技術,其本質是保證濕煙氣進入環境空氣降溫直到完全融入環境的過程中(圖中A點到C點)與飽和濕度曲線不相交,暨濕煙氣始終處于未飽和狀態,不產生濕煙羽。

以下結合工程實例,以最有代表性的百萬千瓦級機組為例,對比不同煙氣脫白技術的效果和經濟性。

2 煙氣冷凝技術

煙氣冷凝技術對脫硫出口的濕飽和煙氣進行冷卻,使得煙氣沿著飽和濕度曲線降溫,在降溫過程中煙氣含濕量大幅下降,冷卻至接近環境溫度時排放。煙氣冷凝技術的核心為合適的冷源,一般的冷源主要為水冷、空冷和其他人工冷源。要將濕煙氣直接冷卻至接近環境空氣狀態難度不小,水冷和空冷方式受制于環境氣候,冬季和夏季效果差異很大;人工冷源方式能夠保證效果,但能耗較高,經濟型差,因此煙氣直接冷凝技術很少應用于燃煤電廠。

3 煙氣加熱技術

3.1 常規煙氣加熱技術

提到尾部煙氣加熱技術,使用最普遍的無疑是回轉式RGGH,回轉式RGGH換熱效率高,但容易出現堵塞和泄漏的情況,在目前燃煤電廠超低排放的背景下,些許的原煙氣泄漏都會造成煙囪排放口污染物濃度超標。

3.2 無泄漏式煙氣換熱器

無泄漏式煙氣換熱器(MGGH)常用于尾部煙氣余熱利用,一般將空預器出口煙氣余熱加熱鍋爐凝結水以提升鍋爐效率,在近幾年被廣泛應用于煙氣脫白,由于換熱過程中煙氣不直接發生接觸,不存在原煙氣泄漏問題。MGGH的換熱形式為煙氣—水換熱器(系統示意見圖5),通過熱媒介質將鍋爐原煙氣熱量傳遞給脫硫吸收塔出口的低溫煙氣:煙氣冷卻器利用鍋爐空預器出口的煙氣加熱熱媒介質;煙氣加熱器利用熱媒介質加熱脫硫吸收塔出口的低溫煙氣。熱媒介質采用除鹽水,閉式循環,增壓泵驅動,熱媒輔助加熱系統采用輔助蒸汽加熱。

圖5 MGGH系統示意圖

3.3 工程實例

A廠裝機容量2×1 000 MW,在超低排放改造過程中采用MGGH技術。根據技術規范,在100%THA工況下,熱媒水經循環泵后依次進入煙氣冷卻器,將煙氣溫度降低至90℃左右,之后進入煙氣加熱器,將脫硫出口的濕煙氣從50℃提升至80℃后由煙囪排放。該技術能保證電廠春夏秋三季無濕煙羽排放,冬季則無法避免,根據理論計算如要在冬季消除濕煙羽,采用直接加熱方式需將煙溫提升至160℃以上,從經濟性角度出發是不可行的。

冬季或低負荷工況時,煙氣冷卻器入口煙溫偏低,換熱量不夠導致煙氣加熱器出口煙氣溫度達不到保證值,此時啟動輔助蒸汽加熱器,確保煙氣在80℃(冬季或重污染預警時78℃以上)進行排放,以滿足環保考核要求。

MGGH系統較為復雜,有獨立的煙氣冷卻器(根據除塵器的個數確定,百萬千瓦級機組一般為6臺)、煙氣加熱器和熱媒水循環系統,系統阻力大,根據試驗結果顯示:煙氣冷卻器系統阻力為500 Pa,煙氣加熱器系統阻力為900 Pa,系統阻力提升接近1 500 Pa,加上熱媒水循環泵的功耗、蒸汽吹掃裝置和輔助蒸汽的使用,煤耗保守估計增加2 g以上。

4 煙氣冷凝再熱技術

4.1 技術原理

從目前燃煤電廠的實際情況來看,單純的煙氣加熱和冷凝方式都有各自的局限。加熱技術在犧牲一部分煤耗之后能達到消除白煙的效果,而冷凝技術受到冷源,也就是環境空氣、冷卻水溫度的限制,基本不可能將煙氣冷卻至接近環境溫度再進行排放。

結合煙氣加熱和冷凝技術的特點,采用將煙氣先冷凝再加熱的方法,則可擴大系統濕煙羽消除對環境溫濕度的適應范圍。通過將原煙氣冷卻降溫,降低了煙氣中絕對含濕量,再經加熱后,使煙氣在向大氣擴散和降溫的過程中不達到飽和濕煙氣的狀態,不出現水汽的凝結,從而達到消除濕煙羽的效果。

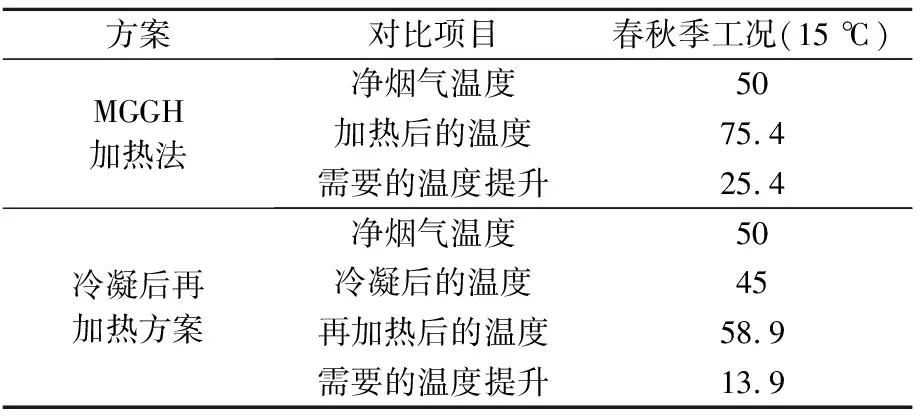

表1 MGGH直接加熱法與冷凝再熱法溫度理論計算表

從表1中可以看出,以春秋季(環境溫度15℃)工況、凈煙氣溫度50℃為例,MGGH加熱法理論加熱溫度為75.4℃,溫升為25.4℃;而冷凝再熱法在將煙氣溫度降低5℃之后只需提升至58.9℃即可達到消除濕煙羽的效果,溫升為13.9℃,其對于能量的消耗較少,對熱源的要求較低。

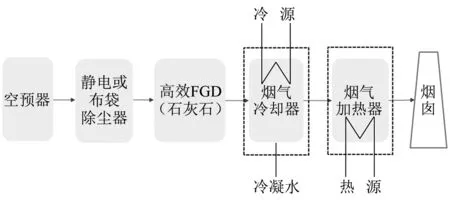

圖6為煙氣冷凝再熱法系統示意圖。

圖6 煙氣冷凝再熱系統示意圖

4.2 工程實例

B廠裝機容量2×1 000 MW,使用煙氣冷凝再熱技術進行煙氣脫白,采用高導熱性耐腐蝕管式換熱器,換熱器材料選用氟塑料,直流冷卻水(從冷卻水母管中抽出一路單獨增壓)作為冷源。脫硫系統出口的濕煙氣進入煙氣冷卻器進行冷卻降溫至45℃左右(春秋季設計工況),經過一級除霧器之后進入煙氣加熱器,加熱到60℃左右后由煙囪排放,加熱方式采用凝結水進行換熱。

直流冷卻水取自長江,水溫受季節影響變化很大,直接導致煙氣冷卻器冬夏季節冷凝效果的差異。春秋季節運行煙氣溫降為4~5℃,夏季高溫季節為2~3℃,冬季極端氣溫條件下煙氣溫降可達到6~7℃。

當春秋季環境溫度較高時濕煙羽基本不可見,這是由于冷凝后的煙氣中含濕量顯著下降,經過小幅度升溫后,可使煙氣在向大氣擴散和降溫的過程中處于不飽和濕煙氣的狀態,不出現水汽的凝結,從而達到消除濕煙羽的效果;夏季由于環境溫度較高,煙氣冷凝后基本不用加熱或者只需要加熱較低溫度便可消除濕煙羽;冬季目前無法避免,除非消耗大量能源將煙溫從45℃提高到100℃以上,從經濟性角度出發是不可行的。

煙氣冷卻器中煙氣降溫后產生的冷凝水收集至貯水箱,水量很大,單臺機組在冬季工況、滿負荷情況下冷凝水量可達80~90 m3/h。冷凝水外觀清澈,呈酸性,離子濃度較低,水質比工業水更好,適合回用。貯水箱中的冷凝水經過沉淀溢流入清水箱,一部分由清水泵送入脫硫吸收區工藝水箱,用于脫硫吸收塔除霧器沖洗使用;另一部分經過pH調節等簡單處理后回用至煤場水沖洗系統。

煙氣冷凝再熱技術系統相對簡單,布局緊湊,占地面積小,整個系統阻力較低,冷卻器+加熱器的總阻力約為400 Pa,另有單獨設立的開式循環增壓水泵、換熱裝置在線清洗裝置和冷凝水回用系統等,煤耗增加在1~2 g。

5 技術分析

MGGH技術和煙氣冷凝再熱技術目前都已成功應用于百萬千瓦級機組,并連續運行兩年以上,能夠在一年中絕大部分時間(除冬季外)有效解決燃煤電廠濕煙羽問題。

5.1 MGGH技術特點分析

MGGH利用空預器出口煙氣溫度加熱脫硫出口低溫煙氣,空預器出口煙氣經過煙氣冷卻器后煙溫由130℃左右降至90℃左右,形成低低溫靜電除塵器,減小除塵器入口煙氣量,降低煙塵比電阻,提升除塵效率,對煙囪出口煙氣低濃度顆粒物排放起到保障作用。溫度降低后煙氣中的SO3可很好地與煙氣中的水分融合成小液滴,經高質量濃度的粉塵顆粒包裹吸附后很容易被除塵器捕捉,從而解決下游設備的腐蝕難題。

從機組實際運行狀況來看,由于長時間負荷不高,煙氣冷卻器入口溫度低導致換熱量不足,經常需要投入輔助蒸汽來保證煙氣的溫度以達到消除濕煙羽的效果。空預器出口煙氣余熱既沒有回用至鍋爐系統,也無法保證尾部煙氣的溫度,經濟性較差,可以考慮將煙氣冷卻器分級使用,暨將一部分余熱傳遞給尾部煙氣保證一定的溫升,另一部分余熱傳遞給凝結水或者二次風來提高鍋爐效率,尾部煙氣溫度不足的部分由輔助蒸汽補充,由于輔助蒸汽的能量品味遠高于熱媒水,能夠保證對尾部煙氣的加熱效果,具體方案還需要通過測算來驗證其可行性。

MGGH技術能夠有效消除濕煙羽并且避免原煙氣的泄漏,但系統比較復雜,初期投資耗費大,系統阻力大能耗較高,今后還需進一步優化提升效率。

5.2 煙氣冷凝再熱技術特點分析

煙氣冷凝再熱技術結合了煙氣冷凝技術和煙氣加熱技術的特點,通過合適的冷源降溫降低了煙氣的絕對含濕量,之后由熱源進行小幅度的升溫即可消除濕煙羽。由于對熱源品味要求不高,理論上采用少量機組熱風直接混合(需考慮對污染物排放濃度的影響)、蒸汽直接混合或其他換熱方式等,均能達到煙氣脫白的效果。

由于煙氣冷卻器布置在脫硫系統出口,與原煙氣無交集,因此能夠通過在除塵系統或脫硫系統前設置低溫省煤器,將煙氣余熱利用至凝結水系統,提高鍋爐效率。

煙氣冷凝再熱技術的應用在消除濕煙羽的同時也能夠收集大量冷凝水回用,降低電廠自身水耗,對我國北方地區缺水但冷源充沛的特點有著借鑒作用,同時對我國“水十條”政策中要求火電行業促進再生水利用、控制用水總量、提高用水效益有著積極的作用。

煙氣冷卻過程中產生的冷凝水pH在2左右,呈強酸性,因此對系統的防腐性能提出很高的要求,目前煙氣冷卻器中換熱材料主要使用氟塑料或鈦合金。其中氟塑料作為一種高分子材料,因其特殊的分子結構而具有特別的物化特性:強度高、穩定性強、高熱阻、低摩擦系數和良好的表面不黏性。前文提到的B廠煙氣冷卻器(采用氟塑料作為換熱材料)投運時間接近兩年,未出現損壞泄漏等問題,體現了氟塑料的可靠性。

6 結語

相比MGGH技術,煙氣冷凝再熱技術能夠以更低的能耗代價達到消除濕煙羽的目的,同時達到節能、節水的附屬效果,從經濟性和環保節能方面相比有一定的優勢。目前煙氣除濕技術還有煙氣冷凝-熱泵回收工藝、漿液冷凝工藝、復合膜法水分回收、溶液吸收法等,迫于系統復雜程度、經濟性或者其他因素無法應用于大型工程。

近年來國家對環境空氣整治日趨嚴格,對霧霾的治理更是不遺余力,有專家指出火電廠濕煙氣排放也是造成霧霾的原因。國家級的火電廠污染物排放標準還未對濕煙羽治理進行強制要求,但各個省市都紛紛出臺地方標準加以規定,我國東部沿海一帶已完成或正在進行濕煙羽消除技術改造,內地也將逐步展開相應工作。

從技術上講,煙氣直接加熱和冷凝再熱技術能夠成功運用于百萬千瓦級機組標志著所有等級火電機組能夠實現煙氣脫白。在解決煙氣濕煙羽問題的前提下,如何拋棄傳統高能耗技術,尋求更為簡潔、經濟的方式,例如回收煙氣中的水分和余熱,節水節能,進一步提髙燃煤效率,能兼顧解決環境與發展的矛盾,這將是今后不斷持續進步的方向。