1 000 MW機組發電機密封油管道安裝位置對氫氣泄漏的影響分析

陸 杰

(上海電力建設啟動調整試驗所,上海 200031)

隨著大型火力發電機組的發展,發電機多采用氫氣作為冷卻介質,因而發電機的氫氣泄漏量指標也就成為了發電機組重要的考核指標。在機組調試過程中發電機漏氫量超標的原因也有許多,比如:發電機本體泄露、發電機附屬系統嚴密性差、發電機密封油安裝間隙問題等,通過對現場發電機漏氫現場進行分析,查找出發電機密封油系統油氫差壓閥異常而導致的氫氣泄漏量大的問題[1-2]。

這些問題及其原因典型卻較難查明,在現場調試有較好的推廣意義。本文的研究與分析對密封油系統調試并及時發現密封油系統異常有較好的借鑒作用。

1 密封油系統簡介

某電廠上汽引進型1 000 MW火力汽輪發電機組采用德國SIMENS生產的THDF125/67,發電機組密封油系統設備由上汽廠供貨,包括密封油主油箱(在軸承油疏油管路中),密封油箱包括真空泵,中間油箱,密封油泵(2×100%),備用密封油泵(1×100%),泵下游壓力控制器,密封油冷卻器(2×100%),密封油過濾器(2×100%),壓差調節閥(2×100%)。除密封油主油箱外所有上述主要設備均組裝在同一單元中。

密封油系統也稱為氫氣密封油系統,它的作用向密封瓦提供壓力油源,防止發電機內壓力氣體沿轉軸逸出[3-4]。保證密封油壓始終高于機內氣體壓力某一個規定值,其壓差限定在允許變動的范圍之內。通過熱交換器冷卻密封油,從而帶走因密封瓦與軸之間的相對運動而產生的熱量,確保瓦溫與油溫控制在要求的范圍之內。發電機密封油系統示意圖如圖1所示。

圖1 發電機密封油系統示意圖

2 異常情況研究

在該百萬級機組調試過程中,當發電機充氫至500 kPa時,通過漏氫量計算發現存在氫氣泄漏量大的現象,最大發電機氫氣泄漏量達到20 m3/d,正常發電機的氫氣泄漏量根據國家驗收標準應≤8 m3/d。通過氫氣檢漏儀對現場法蘭密封面進行檢查過程中發現,氫氣系統無明顯的外漏現象。

在氫氣系統法蘭密封面明顯外漏排除之后,則將分析泄漏點考慮在發電機密封瓦的位置,經過測量發現汽輪機潤滑油箱排煙風機出口處測出有氫氣濃度,存在氫氣泄漏情況。汽輪機6、7 W潤滑油軸承座與發電機兩側密封油的軸瓦距離較近,則判斷氫氣泄漏位置為發電機兩端密封瓦。經過研究討論問題鎖定在兩點:(1)密封油系統是否有異常情況;(2)發電機密封瓦的狀態位置是否正常。

3 異常情況分析

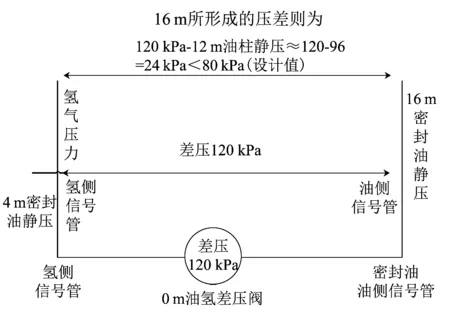

通過對發電機組密封系統進行檢查,發現密封油系統油氫差壓的氫側信號管的位置取至0 m層密封油汽輪機側氫側回油管,位置高度在4m左右,而油氫差壓的密封油油側壓力信號管則取自0 m處密封油出口壓力。

根據廠家提供的定值油氫差壓閥的整定值為110~120 kPa,以保證油氫差壓能夠滿足發電機廠家要求。根據油氫壓差的整定值120 kPa計算,密封油系統在4 m處油氫壓差可以滿足設計要求。由于氫側信號管裝在4 m高度的位置,因此折算到16.5 m的氫側信號管壓降則為4 m的信號管油柱壓力,而折算到16.5 m的密封油油側信號管壓降則為16.5 m的油柱壓力。

經過計算,密封油系統在16.5 m汽輪機平臺無法滿足出廠家的油氫壓差設計值(見圖2),即油氫差壓閥氫油取樣管內的靜壓無法相互補償,存在較大的靜壓偏差,從而導致密封油壓力在16.5 m位置進油壓力不夠,出現密封油無法密封氫氣,導致氫氣泄漏量高達20 m3/d的現象。

根據分析發現,對密封油系統進行油氫差壓閥氫氣信號取樣管位置變更,將氫側信號管改至12 m密封油回油管道U型管道底部位置,提高了氫側信號管內密封油靜壓,從而滿足了設計上油氫差壓閥信號取樣管靜壓補償,通過油氫壓差閥的設定120 kPa,密封油差壓閥后的油壓也相應升高,滿足了在16.5 m平臺油氫差壓的設計值。

圖2 發電機氫側、油側取樣信號管壓力補償示意圖

重新對發電機進行氣密性檢查,將發電機壓力升至500 kPa,進行發電機漏氫量試驗,試驗數據見表1。

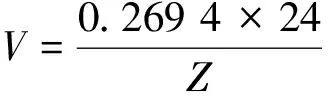

發電機總漏氫量計算:

(1)

式中V——氫氣泄漏量;Z——試驗持續時間,h;VG——發電機容積,(另見發電機數據資料);P1——試驗開始時的系統內壓力;P2——試驗結束時的系統內壓力;PB1——試驗開始時的大氣壓力;PB2——試驗結束時的大氣壓力;T1——試驗開始時發電機中試驗氣體的中間溫度;T2——試驗結束時發電機中試驗氣體的中間溫度。

根據上海引進型汽輪機漏氫量計算公式和試驗數據表1,得出24 h發電機漏氫量僅為7.3 m3/d(數據見表1),達到驗收評定優良要求(≤8 m3/d),能夠滿足機組長期正常運行的要求。

表1 發電機氫氣泄露試驗數據

4 結語

上海汽輪機廠百萬級機組密封油系統油氫壓差閥的位置在0 m,可以保證0 m處密封油油氫壓差滿足設計要求,若要保證在16.5 m發電機平臺的油氫壓差達到設計值,必須嚴格按照廠家要求布置管道,否則將發生密封油無法密封氫氣的現象,造成發電機氫氣泄漏量大。通過本次問題分析和研究,現場的密封油油氫差壓閥的氫油信號取樣管,必須嚴格按照廠家要求進行安裝。通過設計優化在16.5 m發電機平臺密封油入口處安裝壓力表直接測出密封油壓力進行監測,保證在密封瓦位置油氫壓差在設計范圍內,確保密封油系統工作正常發揮應有的作用,提高機組運行的穩定性。