航天器熱管理高導(dǎo)熱材料應(yīng)用研究

雷智博,曹建光,董麗寧,董 健,畢振瀚

(上海衛(wèi)星工程研究所,上海 200240)

1 前 言

近年來隨著我國航天技術(shù)的飛速發(fā)展,航天器載荷種類及衛(wèi)星功耗不斷增長,各種大規(guī)模集成電路廣泛應(yīng)用于各類衛(wèi)星載荷,小體積化、高集成度、高功率化成為各類電子元器件的發(fā)展方向。通過模塊化設(shè)計,高集成度電子器件可以實(shí)現(xiàn)航天器結(jié)構(gòu)小型化和負(fù)載輕巧化,有利于完成航天器多功能多目標(biāo)的探測任務(wù)。然而,高度集成化以及緊湊型封裝技術(shù)大大減少了器件的散熱空間,致使器件的功率密度急劇增加,廢熱聚集在器件內(nèi)部狹小空間;局部溫度過高、熱流分布不均勻、小空間范圍內(nèi)熱流密度過高等散熱問題日益凸現(xiàn)。過高的功率密度會使得小范圍內(nèi)的熱量堆積,使得器件的溫度偏離正常工作溫度。溫度過高不但影響器件的正常工作,增加其運(yùn)行狀況的不穩(wěn)定性;還會因器件內(nèi)部與外部環(huán)境間過大的溫差而產(chǎn)生較大的熱應(yīng)力,降低器件的工作性能和可靠性,從而影響航天器的探測任務(wù)和使用壽命。

目前衛(wèi)星熱管理領(lǐng)域中普遍使用的熱管技術(shù)、擴(kuò)熱板均溫技術(shù)、強(qiáng)制對流換熱熱沉、低熱阻導(dǎo)熱填料等強(qiáng)化傳熱技術(shù),均對材料本身的導(dǎo)熱性提出要求。而傳統(tǒng)航天導(dǎo)熱材料(如鋁、銅等)受材料自身導(dǎo)熱率和重量的局限,限制了上述熱控技術(shù)的使用范圍。如何適應(yīng)航天熱控技術(shù)的發(fā)展需求,有效解決高熱流密度電子器件的散熱問題,對高導(dǎo)熱材料的研究帶來了新的挑戰(zhàn)。

2 高導(dǎo)熱材料概述

導(dǎo)熱是指物體各部分之間不發(fā)生相對位移,依靠微觀粒子熱運(yùn)動而產(chǎn)生的熱能傳遞。傅里葉導(dǎo)熱定律(Fourier’s Law)是在宏觀層面上描述熱傳導(dǎo)的規(guī)律,定義熱導(dǎo)率作為反映物質(zhì)導(dǎo)熱能力的宏觀物理量,其數(shù)值取決于物質(zhì)的種類和溫度等因素。若從微觀層面上來看,不同材料的導(dǎo)熱機(jī)理有所區(qū)別[1]。在固體的導(dǎo)熱中,“載流子”既可以是電子,也可以是聲子(即格波的傳播導(dǎo)熱)。在大多數(shù)金屬固體中,自由電子的運(yùn)動在熱傳導(dǎo)中起著重要的作用。而在絕緣體、半導(dǎo)體材料中,聲子的熱傳導(dǎo)占主要部分[1]。對于復(fù)合材料來說,需要根據(jù)其組成成分來分析何種原理在熱傳導(dǎo)中占主導(dǎo)地位。在碳基復(fù)合材料中,聲子在熱傳導(dǎo)中有著重要的貢獻(xiàn)。經(jīng)過Pop等[2]的計算,導(dǎo)熱非常好的金屬型炭材料的電子導(dǎo)熱對整體導(dǎo)熱的貢獻(xiàn)率小于15%。

對導(dǎo)熱材料的分類有很多種方式,但習(xí)慣上根據(jù)熱導(dǎo)率大小進(jìn)行劃分,熱導(dǎo)率低的材料一般稱為絕緣材料,又稱隔熱材料或絕熱材料;而熱導(dǎo)率高的材料可以稱為導(dǎo)熱材料。郭全貴等[3]參照常溫下典型金屬材料(銅、鋁等)的熱導(dǎo)率,定義熱導(dǎo)率在200 W·m-1·K-1以上的材料為高導(dǎo)熱材料。此外,導(dǎo)熱材料還有各向同性和各向異性的區(qū)別,分別適應(yīng)不同的應(yīng)用需求。

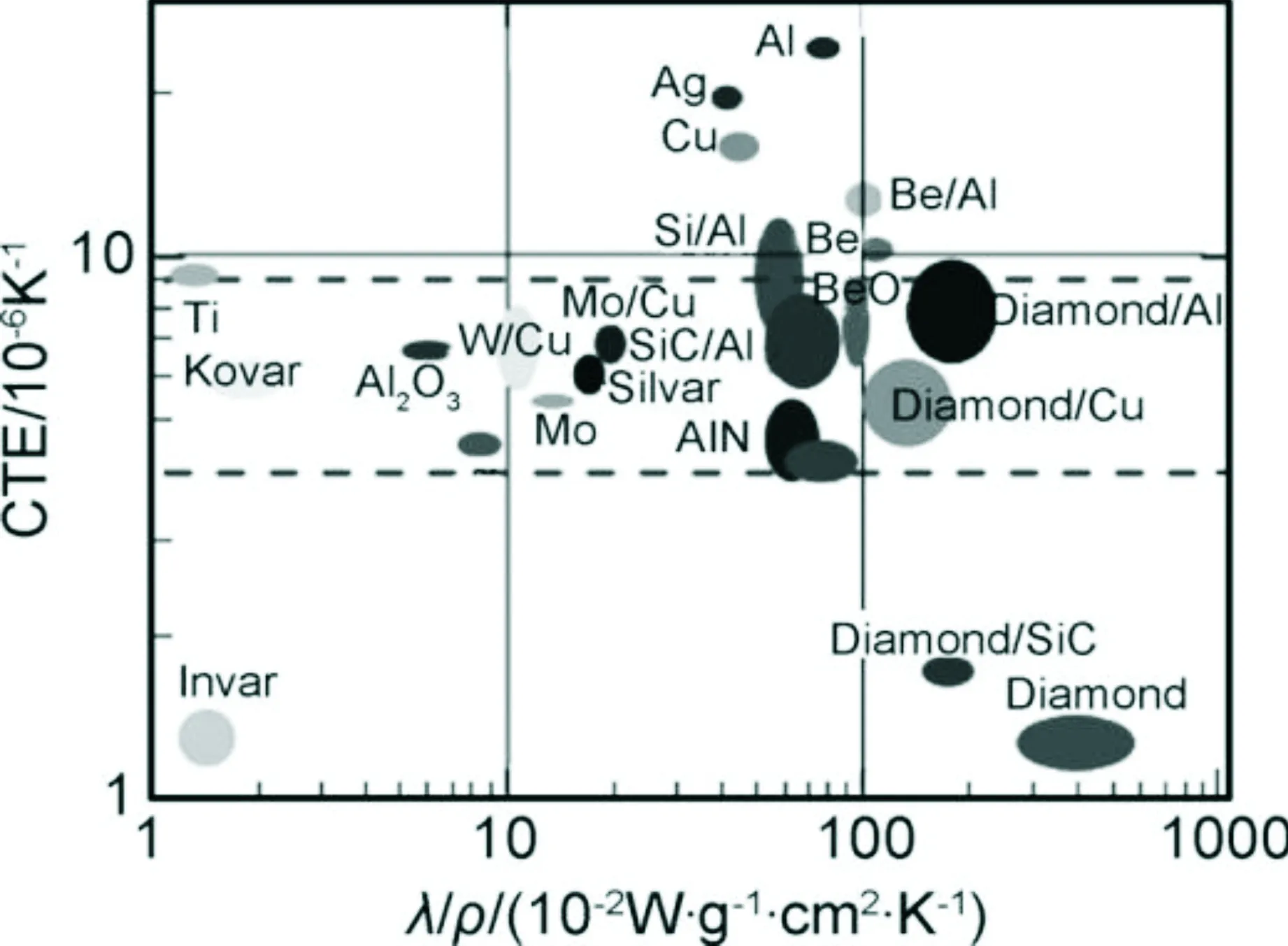

圖1及表1分別比較了部分常用高導(dǎo)熱材料和新型高導(dǎo)熱材料的熱物性參數(shù)[4, 5],鋁基碳化硅、金剛石/銅以及金剛石碳化硅等復(fù)合材料均具有良好的熱性能。為了更好地推動高導(dǎo)熱材料的工程應(yīng)用,各國科研人員就高導(dǎo)熱材料的制備、性能分析以及功能化實(shí)現(xiàn)進(jìn)行了多方面研究和實(shí)驗,開發(fā)出了諸多性能優(yōu)異的高導(dǎo)熱復(fù)合材料,以適應(yīng)各類熱管理應(yīng)用場合。

圖1 熱管理用材料的熱性能對比[4]Fig.1 Thermal properties of thermal management materials[4]

High thermal conductivity materialsThermal conductivity/(W·m-1·K-1)Coefficient of thermal expansion/(×10-6 K-1)Density/(g·cm-3)Aluminum218232.7Copper400178.9Cu/Mo/Cu250~2809.09.0Si/CSi/C/AlSi/C/Cu250150~254222~3203.78~147~143.22.6~2.86.6Natural Graphite150~500-1.02.25K-1100900~1100-1.62.2Diamond22001.03.5Diamond/CuDiamond/Al400~1200350~6704~77~96.03Carbon400-1.01.9Continuous CFs700~750-0.51.8

2.1 金屬基復(fù)合材料

金屬基復(fù)合材料(metal-matrix composites,MMC)受增強(qiáng)體填料的形狀影響,具有多種復(fù)合構(gòu)型。顆粒復(fù)合結(jié)構(gòu)通過將增強(qiáng)體顆粒彌散分布于基體材料中實(shí)現(xiàn)復(fù)合材料的熱物理性能的各項同性,以其獨(dú)特的特點(diǎn),成為了最常見的復(fù)合構(gòu)型,應(yīng)用也較為廣泛。目前,對Al2O3顆粒強(qiáng)化銅基復(fù)合材料的研究已經(jīng)較為系統(tǒng),其在汽車行業(yè)制作電焊電極時獲得普遍應(yīng)用[6]。

碳化硅顆粒具有相對低的熱膨脹系數(shù)(4.7×10-6K-1),可以通過控制碳化硅的含量調(diào)節(jié)復(fù)合材料的膨脹系數(shù),各國研究人員開展了許多有關(guān)碳化硅鋁基復(fù)合材料的研究[7]。2007年,國內(nèi)公司已開始投產(chǎn)亞洲第一條碳化硅鋁基復(fù)合材料的生產(chǎn)流水線[8],加速了我國碳化硅鋁基復(fù)合材料的生產(chǎn)應(yīng)用。以應(yīng)用需求為牽引,崔巖等[9]通過改善工藝,研制出導(dǎo)熱系數(shù)高達(dá)252 W·m-1·K-1、熱膨脹系數(shù)僅為7.8×10-6K-1的多功能碳化硅鋁基復(fù)合材料。此外,高帥等[10]在制備Cu/Sc2W3O12復(fù)合材料時,通過真空熱壓燒結(jié)制備的材料熱導(dǎo)率為208 W·m-1·K-1,對應(yīng)的熱膨脹系數(shù)為9.96×10-6K-1;在嘗試使用碳化硅納米顆粒作為第二增強(qiáng)相制備復(fù)合材料時,所得復(fù)合材料的熱膨脹系數(shù)降到7.12×10-6K-1,熱導(dǎo)率提高到230.6 W·m-1·K-1。

碳纖維由于具有低密度、高比強(qiáng)度以及耐高溫和化學(xué)穩(wěn)定性好等特點(diǎn),也常作為一種增強(qiáng)體用于金屬基復(fù)合材料的制備,可以在保證上述優(yōu)點(diǎn)的同時有效提高復(fù)合材料的熱導(dǎo)率。早期碳纖維與銅復(fù)合后,由于不同材料存在的界面以及碳纖維材料的特殊結(jié)構(gòu),復(fù)合材料難以達(dá)到預(yù)期的導(dǎo)熱性能和機(jī)械性能。研究表明[11, 12],合適的界面設(shè)計以及合理地選擇顆粒填料可以優(yōu)化復(fù)合材料的空間構(gòu)型,從而減小界面熱阻并增強(qiáng)力學(xué)性能。Liu等[11]通過改善短切石墨纖維與鋁基體之間的界面熱阻,將復(fù)合材料的熱導(dǎo)率提高了78%,使得復(fù)合材料的熱導(dǎo)率由117提升至 208 W·m-1·K-1。周聰?shù)萚12]在石墨-鋁復(fù)合材料中添加硅顆粒,優(yōu)化了復(fù)合材料的空間結(jié)構(gòu),得到的復(fù)合材料在x、y方向上導(dǎo)熱系數(shù)高達(dá)526 W·m-1·K-1;并嘗試使用金剛石替代硅顆粒,使得復(fù)合材料的熱導(dǎo)率進(jìn)一步提升至630 W·m-1·K-1。

雖然碳纖維金屬基復(fù)合材料有著諸多優(yōu)異的性能,且具有優(yōu)良的可加工性,但仍然存在一些顯著的缺點(diǎn)。考慮到熱管理的實(shí)際需求,熱管理器件(如熱沉)必須具備:平面上的熱膨脹系數(shù)要與接觸的散熱器件熱膨脹系數(shù)匹配,在接觸面法線方向上需要有足夠的導(dǎo)熱能力將熱量及時地擴(kuò)散出去,并且能夠盡可能地降低熱管理材料與散熱器件的熱應(yīng)力,保證系統(tǒng)運(yùn)行的穩(wěn)定性、可靠性[4]。碳纖維金屬基復(fù)合材料以及改良后的碳纖維金屬基復(fù)合材料有著一維甚至二維上的高熱導(dǎo)率和低膨脹率,在縱向方向上的熱導(dǎo)率并不理想,因而只適用于特殊場合,如對均溫需求很高但散熱需求不是很苛刻的情況。其次,在高導(dǎo)熱金屬基復(fù)合材料設(shè)計過程中,需要考慮到石墨材料、復(fù)合材料構(gòu)型以及界面尺度,而目前關(guān)于復(fù)合材料微觀結(jié)構(gòu)與宏觀性能之間關(guān)系的理論認(rèn)識缺乏深入研究,難以利用模型來預(yù)測其熱導(dǎo)率,進(jìn)一步阻礙了碳纖維金屬基復(fù)合材料的應(yīng)用[12]。

2.2 金剛石及其復(fù)合材料

金剛石是熱導(dǎo)率最高的天然材料,室溫下最高可達(dá)到2000 W·m-1·K-1,熱膨脹系數(shù)較低僅為0.8×10-6K-1[13]。近幾年來,人工合成的金剛石品質(zhì)已能滿足應(yīng)用所需的要求,成本也在可接受范圍內(nèi)。在新型的高導(dǎo)熱材料領(lǐng)域內(nèi),越來越多的科研機(jī)構(gòu)和研究人員開始關(guān)注金剛石金屬基復(fù)合材料的研究[13]。20世紀(jì)90年代初,美國、日本等發(fā)達(dá)國家開始進(jìn)行金剛石金屬基導(dǎo)熱復(fù)合材料的相關(guān)研究,但初期的研究成果并不理想,制備的復(fù)合材料熱導(dǎo)率無法達(dá)到理論預(yù)期值,甚至比相應(yīng)的金屬熱導(dǎo)率還低[14]。導(dǎo)致這種現(xiàn)象出現(xiàn)的主要原因是金剛石銅界面結(jié)合不良。金剛石和銅之間的潤濕性極差,既不能形成固溶體,也不能形成碳化物,二者之間為簡單的機(jī)械結(jié)合,界面存在孔洞、空隙[15]。國內(nèi)外研究人員通過在金剛石表面預(yù)鍍碳化物形成元素或?qū)︺~基體預(yù)合金化,來修飾復(fù)合材料界面,提高金剛石/銅復(fù)合材料的熱導(dǎo)率,如表2所示。

近幾年來,國內(nèi)對金剛石金屬基復(fù)合材料的研究由最初的材料制備和結(jié)構(gòu)優(yōu)化,到如今逐漸加強(qiáng)了在電子材料封裝領(lǐng)域的應(yīng)用研究。特殊燒結(jié)工藝的使用,可使得金剛石顆粒與金屬基體更加充分地融合,減小界面間的空隙,在很大程度上縮小界面熱阻,提高復(fù)合材料的熱導(dǎo)率。張超等[30]依靠高壓氣體輔助熔滲技術(shù),制得熱導(dǎo)率達(dá)到750 W·m-1·K-1以上的金剛石/鋁復(fù)合材料,同時實(shí)現(xiàn)了大尺寸復(fù)雜形狀金剛石/鋁復(fù)合材料散熱部件的生產(chǎn),為解決不同領(lǐng)域散熱的共性問題提供了核心解決方案。劉楠等[31]利用真空熱壓熔滲技術(shù)制備金剛石/銅基復(fù)合材料,熱導(dǎo)率可以達(dá)到462 W·m-1·K-1。此外,通過對金剛石表面進(jìn)行改性處理,使其與金屬形成良好的界面結(jié)合,也可使復(fù)合材料的熱導(dǎo)率有所提高。鄒煌輝等[32]通過還原鐵粉和鎳粉對金剛石粉體表面進(jìn)行改性,得到了熱導(dǎo)率為 423 W·m-1·K-1的金剛石-石墨烯納米墻/鋁復(fù)合材料,而采用硼和硅改性得到熱導(dǎo)率最優(yōu)值分別達(dá)到了474和501 W·m-1·K-1的金剛石-硼/銅復(fù)合材料和金剛石-硅/銅復(fù)合材料。馬洪兵等[33]對金剛石進(jìn)行硼化處理,制得了熱導(dǎo)率高達(dá)560 W·m-1·K-1、密度為 3.2 g·cm-3、熱膨脹系數(shù)僅為 8.2×10-6K-1的金剛石/鋁復(fù)合材料。季興橋等[34]通過對金剛石/銅表面前處理的多方嘗試,使其鍍金層覆蓋率達(dá)到100%,鍍層結(jié)合力和可焊性均滿足軍標(biāo)要求,可以更好地應(yīng)用于電子器件的封裝。經(jīng)過多方研究表明[35],通過表面改性工藝和特殊燒結(jié)技術(shù),可以大幅提高金剛石/銅基復(fù)合材料導(dǎo)熱性能,可使其熱導(dǎo)率高達(dá)600 W·m-1·K-1。為了進(jìn)一步推動金剛石金屬基復(fù)合材料的工程化應(yīng)用,需繼續(xù)進(jìn)行工藝優(yōu)化和導(dǎo)熱機(jī)理研究。

表2 部分金剛石金屬基復(fù)合材料的傳熱性能[16-29]

2.3 高導(dǎo)熱石墨材料

炭材料因為具有耐高溫、耐腐蝕、自潤滑、高導(dǎo)熱及良好的導(dǎo)電性等優(yōu)越性能,已經(jīng)在航天、軍工以及許多民用工業(yè)領(lǐng)域得到了廣泛應(yīng)用[36]。在常溫下,單層石墨(石墨烯)層面方向理論上的熱導(dǎo)率可達(dá)2000 W·m-1·K-1[37],而目前常見的石墨材料多屬于多晶無規(guī)取向材料,熱導(dǎo)率較低僅為70~150 W·m-1·K-1[38]。因此高定向石墨的研究及其應(yīng)用已經(jīng)成為研究熱點(diǎn),起初通過熱解法制得高定向石墨,因此也稱為高定向熱解石墨。20世紀(jì)70年代初,相關(guān)科研人員通過將高定向有機(jī)高分子(如聚酰亞胺等)在惰性氣氛下加壓炭化,并在2800~3200 ℃進(jìn)行石墨化處理后,成功制得高結(jié)晶度石墨膜[5],與高定向熱解石墨一樣具有優(yōu)異的傳熱性能。

20世紀(jì)90年代,日本科學(xué)家Murakami等[39]以高定向的聚酰亞胺薄膜為原料,制得了塊狀石墨材料,熱導(dǎo)率高達(dá)400~800 W·m-1·K-1。在此基礎(chǔ)上,國內(nèi)研究人員也開始進(jìn)行多方面的研究。李海英等[40]通過雙向拉伸聚酰亞胺薄膜層,制備了計算熱導(dǎo)率可達(dá)1 000 W·m-1·K-1的高取向石墨材料。李璐等[41]發(fā)明了一種基于氧化石墨烯制備高定向石墨膜的方法,采用此方法得到的石墨膜熱導(dǎo)率高達(dá)900 W·m-1·K-1。孫賢賢等[42]制得厚度可以控制、石墨高度定向分布的樣品,其內(nèi)熱導(dǎo)率可以達(dá)到2400 W·m-1·K-1。2013年于慶先等[43]制得柔性高定向石墨導(dǎo)熱材料,其導(dǎo)熱系數(shù)為300~1000 W·m-1·K-1,可與多種金屬與非金屬材料復(fù)合。柔性高導(dǎo)熱石墨薄膜一般用于高功率器件的散熱及控溫,適用于有熱量排散及溫度均勻性要求的儀器設(shè)備,對比現(xiàn)有的金屬基擴(kuò)熱板,其在強(qiáng)化導(dǎo)熱及減重方面有明顯優(yōu)勢。

石墨化是制取高定向石墨材料的重要環(huán)節(jié),為了提高基體材料的石墨化度,會在炭材料里添加一些催化粒子,如B,Si,Zr,Ti等元素。近幾年研究發(fā)現(xiàn)[44],材料、摻雜劑以及熱壓溫度等條件都會影響石墨材料的傳熱性能。盡管高定向石墨材料具備良好的熱物理性能,然而在力學(xué)方面存在著一些問題亟待解決,柔性高導(dǎo)熱石墨膜也存在厚度和尺寸有限、層間導(dǎo)熱率低等問題,難以大面積使用。此外,現(xiàn)有的石墨膜產(chǎn)品一般采用膠粘的方式與熱源器件底板集成,造成控溫界面熱阻較大,且不適用于高溫條件。因此,雖然泡沫炭、柔性石墨以及石墨烯[45]等新型的炭材料均具有良好熱物理性能,但是需要根據(jù)材料本身的特點(diǎn)合理地應(yīng)用于熱控系統(tǒng)。

2.4 高導(dǎo)熱C/C復(fù)合材料

常用高導(dǎo)熱C/C復(fù)合材料是以炭為基體與碳纖維增強(qiáng)體組成的混合物,在C/C復(fù)合材料中增強(qiáng)相碳纖維是熱量傳遞的重要通道[46],此外碳纖維本身的熱導(dǎo)率及其在復(fù)合過程的取向、分布、填充率都會對制得的C/C復(fù)合材料的熱導(dǎo)率產(chǎn)生巨大的影響。目前國外生產(chǎn)的高導(dǎo)熱C/C復(fù)合材料的熱導(dǎo)率在室溫下能夠達(dá)到[47]:一維600~800 W·m-1·K-1,二維300~500 W·m-1·K-1,三維200~400 W·m-1·K-1。C/C復(fù)合材料由于具備低密度、耐磨損、高強(qiáng)度、高熱導(dǎo)率等優(yōu)異性能成為多個領(lǐng)域的研究熱點(diǎn),在對性能和減重要求較高的工程中具有良好的應(yīng)用前景,已經(jīng)在軍工、電子、航天航空等領(lǐng)域得到實(shí)際應(yīng)用。

中間相瀝青經(jīng)熔融后在外力作用下可以高度取向排列,可以制得高度取向的瀝青纖維(mesophase pitch carbon fiber, MPCF),其具有良好的軸向熱導(dǎo)率,也是作為基體碳前驅(qū)體的理想選擇。樊楨等[48]研究了中間相瀝青碳結(jié)構(gòu)取向的優(yōu)化調(diào)控方法,發(fā)現(xiàn)可通過延長炭化時間、高壓炭化、石墨化處理等手段得到制備高導(dǎo)熱C/C復(fù)合材料的最佳基體碳前驅(qū)體。此外,結(jié)合材料結(jié)構(gòu)設(shè)計,進(jìn)一步提出了高導(dǎo)熱C/C復(fù)合材料的制備工藝。張賢等[49]通過捆綁工藝制得密度為1.8 g·cm-3、沿纖維軸向熱導(dǎo)率可超過700 W·m-1·K-1的C/C復(fù)合材料。李游等[50]研究發(fā)現(xiàn)碳納米管的添加會使得C/C復(fù)合材料的孔隙率下降和體積密度上升,可以提高其力學(xué)性能和導(dǎo)熱性能,抗彎強(qiáng)度為113.4 MPa、軸向熱導(dǎo)率558.8 W·m-1·K-1、徑向熱導(dǎo)率50.8 W·m-1·K-1。毛小飛等[51]制得的4種樣品中,中間相瀝青復(fù)合材料導(dǎo)熱性能最好,熱導(dǎo)率為441 W·m-1·K-1。但是國內(nèi)C/C復(fù)合材料的起步比較晚,高質(zhì)量的中間瀝青相無法做到低成本、批量化生產(chǎn),原材料依賴于進(jìn)口[5],因此需要對中間相瀝青的制備進(jìn)行相關(guān)工藝研究。

3 航天領(lǐng)域?qū)岵牧蠎?yīng)用

在航天器熱控系統(tǒng)中,導(dǎo)熱材料廣泛用于需要強(qiáng)化熱傳導(dǎo)的儀器設(shè)備,起到器件散熱、設(shè)備均溫化、廢熱傳輸以及降低接觸熱阻等功能。不同應(yīng)用需求對熱管理材料的熱導(dǎo)率、熱膨脹系數(shù)、耐高低溫、工質(zhì)相容性、密度、力學(xué)性能及可加工性等性能提出不同要求。以下介紹幾類高導(dǎo)熱材料在航天熱管理領(lǐng)域內(nèi)的應(yīng)用。

3.1 金屬基復(fù)合材料殼體

銅、鋁等金屬材料及其合金,因具有較好的導(dǎo)熱性能和一定的力學(xué)強(qiáng)度,在航天領(lǐng)域廣泛用作擴(kuò)熱板、熱沉、熱管殼體材料以及電子設(shè)備的封裝材料。而金屬基復(fù)合材料可以在保留金屬材料導(dǎo)熱和力學(xué)性能的同時,通過顆粒、晶須或纖維等增強(qiáng)體,進(jìn)一步改善并調(diào)控材料的力學(xué)強(qiáng)度、熱導(dǎo)率、熱膨脹系數(shù)、耐磨性、密度及耐溫范圍等參數(shù),使其可以替代金屬用作散熱板、散熱片、熱沉、冷板、封裝殼體等熱管理器件的殼體材料。

從20世紀(jì)80年代開始,國外對碳化硅復(fù)合材料的研究已步入實(shí)用階段,近幾年國內(nèi)也加緊了對碳化硅/鋁復(fù)合材料的研究和生產(chǎn)應(yīng)用。碳化硅/鋁復(fù)合材料具有導(dǎo)熱系數(shù)高、膨脹系數(shù)低、密度低等優(yōu)點(diǎn),已用于器件封裝殼體、儀器支撐架等航天器結(jié)構(gòu)件,成功解決了某些特殊載荷的散熱及微變形需求。圖2所示為鋁基碳化硅復(fù)合材料制備的T/R組件封裝外殼[52]。需要注意的是,復(fù)合材料使用時如果存在固液或氣固界面,需要考慮材料與流體工質(zhì)的相容性,以免發(fā)生腐蝕反應(yīng)。

圖2 化學(xué)鍍鎳的鋁基碳化硅復(fù)合材料制備的T/R組件封裝外殼[52]Fig.2 Nickel-plated SiC/Al composites housing for T/R modules [52]

3.2 電子封裝復(fù)合材料

隨著航天器功能的日益復(fù)雜、電子器件集成度及功率逐步提高,亟需解決高功率密度電子芯片的散熱問題。針對電子芯片結(jié)溫過高導(dǎo)致的器件失效,除增強(qiáng)封裝材料本身的導(dǎo)熱性能外,還需要解決芯片與封裝材料之間的熱膨脹系數(shù)匹配問題。金屬基復(fù)合材料作為高功率芯片封裝材料或散熱熱沉,可以滿足芯片封裝材料高導(dǎo)熱、低膨脹的需求,因而受到半導(dǎo)體行業(yè)廣泛關(guān)注。銅基和鋁基復(fù)合材料可以通過SiC、BeO、碳纖維、金剛石等增強(qiáng)體來調(diào)節(jié)其熱導(dǎo)率及熱膨脹系數(shù),實(shí)現(xiàn)與Si、GaAs或GaN等半導(dǎo)體芯片的膨脹系數(shù)匹配[53]。在航天器材料減重方面,鋁基復(fù)合材料具有明顯優(yōu)勢。研究發(fā)現(xiàn)使用碳化硅/鋁復(fù)合材料進(jìn)行電子器件封裝,可起到減重效果,提高可靠性[54]。雖然碳化硅/鋁復(fù)合材料作為電子芯片封裝材料性能優(yōu)異,但其本身熱導(dǎo)率難以滿足更高功率的散熱需求,且加工和焊接困難,需進(jìn)一步研究其覆鋁工藝以滿足其低熱阻集成需求。

3.3 C/C復(fù)合材料面板

由于C/C復(fù)合材料輕質(zhì)、高導(dǎo)熱及良好的力學(xué)強(qiáng)度等特性,可以用于航天導(dǎo)熱需求下的蜂窩板或輻射器面板。傳統(tǒng)蜂窩板一般由蒙皮、蜂窩結(jié)構(gòu)及內(nèi)嵌的預(yù)埋件組成,材料為鋁合金,可用于航天器結(jié)構(gòu)板或輻射器面板。采用高導(dǎo)熱的C/C復(fù)合材料蒙皮代替鋁蒙皮,可以在減輕結(jié)構(gòu)重量的同時,增加面板的導(dǎo)熱能力和力學(xué)強(qiáng)度。美國NASA設(shè)計研制了C/C復(fù)合材料蜂窩板用于EO-1航天器的輻射面板,如圖3[55]所示。其結(jié)構(gòu)由C/C復(fù)合材料蒙皮、鋁蜂窩結(jié)構(gòu)及預(yù)埋件組成,外部涂覆銀-特氟龍涂層。

圖3 用于EO-1航天器上的C/C復(fù)合材料輻射板[55]Fig.3 C/C composite radiator for the EO-1 spacecraft[55]

除C/C蜂窩板式輻射器外,美國NASA還為SP-100和JIMO計劃等核動力系統(tǒng)研制了C/C翅片式熱管輻射器,如圖4[56]所示。其中熱管翅片作為輻射面板,其材料為T300 C-C復(fù)合材料,單位面積質(zhì)量約2.1 kg·m-2,復(fù)合材料面板與熱管之間采用釬焊工藝集成,并在400~450 K溫度下進(jìn)行了測試。采用此類復(fù)合材料研制的大型展開式熱管輻射器,具有良好的耐高溫特性及顯著的減重效果,可用于核動力航天器數(shù)十千瓦乃至百千瓦量級廢熱排散,有效節(jié)省輻射散熱系統(tǒng)體積和重量。

圖4 用于輕質(zhì)空間動力系統(tǒng)的高導(dǎo)熱C/C復(fù)合材料熱管輻射器[56]Fig.4 High conductivity C/C composite heat pipes for light weight space power system radiators[56]

在空間環(huán)境中,外熱流變化劇烈,高低溫交變產(chǎn)生的應(yīng)力可能導(dǎo)致復(fù)合材料面板變形或界面開裂。因此,C/C復(fù)合材料用作蜂窩板或輻射器面板,必須考慮復(fù)合材料蒙皮與蜂窩結(jié)構(gòu)材料的熱膨脹系數(shù)匹配設(shè)計及界面集成工藝,在降低界面熱阻的同時,提高器件空間環(huán)境適應(yīng)性。

3.4 高導(dǎo)熱泡沫炭材料

航天工程中針對周期性工作或瞬時發(fā)熱設(shè)備的熱管理,常使用相變儲能裝置實(shí)現(xiàn)熱量存儲和溫度控制[57]。常用的中低溫相變材料(如石蠟)和高溫相變材料(硅、硼等)通常熱導(dǎo)率都較低,需要通過設(shè)計儲能裝置的結(jié)構(gòu)來強(qiáng)化導(dǎo)熱[57]。而高導(dǎo)熱泡沫炭是一種石墨化多孔炭材料,其密度非常小僅為0.2~0.6g·cm-3,其壁結(jié)構(gòu)與理想石墨結(jié)構(gòu)接近,熱導(dǎo)率最高可達(dá)1200 W·m-1·K-1。因為高導(dǎo)熱泡沫炭擁有天然的孔狀結(jié)構(gòu),所以可被用作多孔材料,工質(zhì)可在孔中進(jìn)行強(qiáng)制對流。此外,用作多孔熱沉材料時還可以利用孔對流和壁傳導(dǎo)兩種熱傳遞方式更為有效地進(jìn)行散熱[58]。相對于一般炭(石墨)材料而言,泡沫炭具有各項同性的力學(xué)、熱學(xué)和電學(xué)性能[59],結(jié)合其輕質(zhì)、易加工等特性在很多領(lǐng)域都大有應(yīng)用前景。在航天熱控領(lǐng)域,利用泡沫炭的特殊毛細(xì)結(jié)構(gòu)及輕質(zhì)、高導(dǎo)熱特性,可以用作相變儲能裝置的導(dǎo)熱填料。在相變板或相變儲能換熱器中嵌入高導(dǎo)熱泡沫炭作為骨架,并在其中填充相變材料,利用泡沫炭的高熱導(dǎo)率可以提升相變材料的傳熱速率,改進(jìn)相變儲能裝置的能效比。

4 結(jié) 語

綜上所述,銅、鋁金屬基復(fù)合材料、金剛石復(fù)合材料、高導(dǎo)熱泡沫炭和石墨烯以及高導(dǎo)熱C/C復(fù)合材料的設(shè)計和制備,在航天熱控中有著很大的潛在應(yīng)用前景,主要分為以下幾方面:

1)碳化硅/鋁基復(fù)合材料有望用來替代鎢銅材料進(jìn)行航天器上電子器件的封裝;

2)超輕質(zhì)的泡沫炭結(jié)構(gòu)可用于高導(dǎo)熱換熱器件的骨架材料,亦可在熱管中替代絲網(wǎng)等結(jié)構(gòu)提供毛細(xì)力強(qiáng)化沸騰換熱;

3)石墨烯超高導(dǎo)熱柔性薄膜可直接用于高功率電子器件上,來增強(qiáng)關(guān)鍵儀器的工作性能,提高其熱管理系統(tǒng)的穩(wěn)定性和可靠性。金剛石/銅基材料適用于現(xiàn)代衛(wèi)星通信、移動通信、雷達(dá)、電子戰(zhàn)領(lǐng)域的微波固態(tài)功率放大器的封裝材料;

4)高導(dǎo)熱C/C-鋁復(fù)合結(jié)構(gòu)可用于空間遙測儀器上,而高質(zhì)量的中間瀝青相C/C復(fù)合材料,同時具備良好的導(dǎo)熱性能和力學(xué)強(qiáng)度,可廣泛用于衛(wèi)星電子裝置散熱板、印刷電路襯板等場合。

因此,為了滿足航天熱控技術(shù)的需求,需要相關(guān)新材料科研機(jī)構(gòu)的支持,從實(shí)際需求出發(fā),注重高性能材料的研發(fā)。此外,國家相關(guān)部門應(yīng)盡早制定有效地研發(fā)計劃,合理地調(diào)動多方資源,做到知行合一,以應(yīng)用需求帶動研究開發(fā),形成以航天熱管理需求為主體、高校科研單位為研究載體、企業(yè)為制備工藝生產(chǎn)端的高導(dǎo)熱復(fù)合材料研發(fā)團(tuán)體。在研究深度和廣度上縮小與世界先進(jìn)發(fā)展水平的差距,甚至實(shí)現(xiàn)彎道超車。應(yīng)加大對相關(guān)領(lǐng)域的投資力度,盡早實(shí)現(xiàn)高導(dǎo)熱材料的技術(shù)突破,以滿足航天國防領(lǐng)域的迫切需求。