基于差壓傳感的法蘭微泄漏在線監測技術研究

李明駿

(中國石化青島安全工程研究院,山東青島 266100)

螺栓、法蘭、墊片連接系統是石化生產設備中最為常見的一類密封結構,其密封性能容易收到受安裝質量、介質腐蝕、運行條件等因素影響,如高含硫化氫介質的壓力管道,在法蘭密封面部位極易產生酸性水腐蝕和縫隙腐蝕,以及局部凹坑缺陷導致密封性失效而泄漏[1],法蘭反復被拆卸、安裝,并且在安裝過程中人工緊固螺栓受力不均勻等原因導致應力腐蝕開裂等等[2]。法蘭腐蝕機理多種多樣,其造成的后果大多是密封失效而導致泄漏,如果能在法蘭泄漏的最早期及時發現微小泄漏并準確報警,就可以有效避免安全事故的發生。

目前主流的法蘭泄漏檢測技術是采用光離子化檢測器(PID)和火焰離子化檢測器(FID)檢測儀[3],放置于法蘭墊片接合處的外部邊沿,環繞法蘭采樣。其弊端在于從法蘭泄漏出的氣體會受到自然風影響而擴散,濃度會迅速降低至難以檢測,微小泄漏更是如此。本文進行基于微機電系統(MEMS)的差壓傳感檢測技術研究,通過分析MEMS差壓傳感器性能以及測試差壓傳感器的響應特性,驗證法蘭微泄漏壓差傳感的可行性,提高法蘭微泄漏監測的可靠性,從而實現由于腐蝕損傷等原因造成的初期微小泄漏的監測與報警,及時發現隱患。

1 高靈敏度微流量氣體傳感技術研究

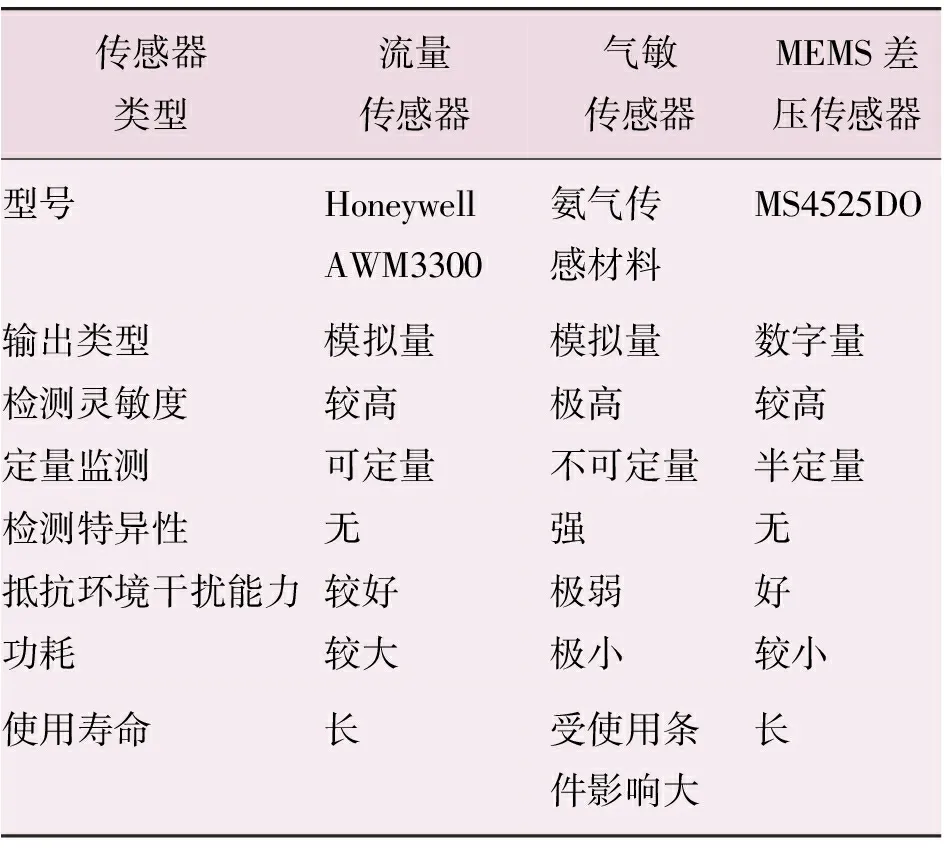

為了提高法蘭微泄漏監測技術的靈敏度,降低監測相對功耗,分別對傳統流量傳感、新型氣敏傳感與差壓傳感技術進行研究,并對比分析。

對典型傳統流量傳感器Honeywell AWM3000進行測試,其采用雙惠斯通電橋原理測量氣體流量,集成發熱器控制電路、雙傳感電路、差分放大電路,具有溫度抑制功能,測量誤差在±5%之內。經過實驗驗證,該傳感器測量精度較高,同時具有較大量程,可滿足較寬范圍的泄漏定量監測需求。但是該傳感器功耗較高,測試過程中平均功耗為67mW,以常見的18650型2600mAh的3.7 V鋰電池為標準進行測算,單節電池待機時長約為143.58 h,無法實現長周期免供電應用。

對某學院研制的氨氣氣敏薄膜傳感材料進行分析測試。該種氣敏材料無需加熱,可在室溫下工作,其響應值為材料的電阻值,外接電阻測量電路即可實現檢測功能,氣敏傳感材料具有極高的靈敏度和極短的響應時間,及檢測特異性,可利用此種特異性降低環境中的其他氣體對檢測結果的干擾。氣敏膜片具有極小的體積和極低的功耗,在測試過程中的實際功耗小于1mW。但是,氣敏傳感材料還不能做到準確定量監測。且此類傳感材料極易受環境溫度干擾,突變的環境溫度同樣可導致其響應值的快速變化。如果使用此種傳感材料,需要設置精確的溫度補償機構,排除應用現場的溫度干擾。

差壓傳感器DPS(Differential Pressure Sensor)是一種用來測量兩個壓力之間差值的傳感器,目前廣泛應用于氣流速度測量、密閉系統密封性能等場景。差壓式流速測量原理是根據動壓(即全壓與靜壓之差)與流速之間的關系來測量氣體在流動中的速度,計算方法基于連續性方程和伯努利方程[4]。利用微機電系統(MEMS)加工技術制造的微型差壓傳感器件,具有成本低、體積小、集成度高的特點,更適用于研發小型儀器設備。對MS-4525DO差壓傳感器進行測試分析,其功耗、體積均優于Honeywell微流量傳感器。傳感器自帶溫度補償功能,可避免環境與氣體溫度變化對監測值的影響。壓強監測靈敏度可達1psi,配合合適管徑的氣體管路可有效監測微小泄漏。經實驗測試,壓差傳感技術在3.7 V供電電壓下,待機功耗約為13.8 mW,功耗較低。但是在定量監測方面,只能依靠監測壓力差值間接推算氣體流量,可能存在較大誤差。

三類傳感器性能比較如表1所示。綜合對比以上三種傳感技術,流量傳感可精確定量但功耗太高;氣敏材料傳感功耗極低且具有響應特異性,但實際使用還需要設置額外的溫度補償機構;差壓傳感可以溫度自補償、靈敏度高、功耗較低,可以提高微泄漏在線監測技術的可靠性。基于差壓傳感對微小泄漏進行半定量監測,同時設置報警閾值,從而實現法蘭微泄漏預警。

表1 三類氣體傳感器性能比較

2 微流量氣體傳感響應特性分析

常見的差壓式氣體流量計的計量原理都基于流體伯努利方程,由于氣體可被壓縮,伯努利方程需要進行修正,修正后的伯努利方程可以表示為

(1)

式中:qv——氣體體積流量;

C——包含氣體密度、管路橫截面積、內徑比等在內的系數的乘積,當環境條件確定時C值即為常量;

ρ——氣體密度;

Δp——兩個測量點之間的壓強差值。

在實際應用中,壓強差和氣體流量的關系無法用理想氣體方程所表征,所以本文采用實驗數據擬合函數曲線的方式確定傳感器的響應特性。

常規差壓式氣體流量計的兩個壓力采樣口均置于氣體管路內部。由于法蘭微泄漏收集管路末端與大氣相通,本文對傳感路徑進行了改進,將差壓式傳感器的兩端分別連接管路內部與大氣,通過測量管路內部的氣體壓強與大氣壓的瞬時差值來判斷管路中是否有氣體流動,進而判斷是否存在泄漏。該傳感方式只有一個監測口接入氣體管路中,可降低因氣體含雜質較多杜塞采樣口的情況發生,形成基于壓差傳感的法蘭微泄漏在線監測傳感技術,提高其對法蘭微泄漏監測的普適性。

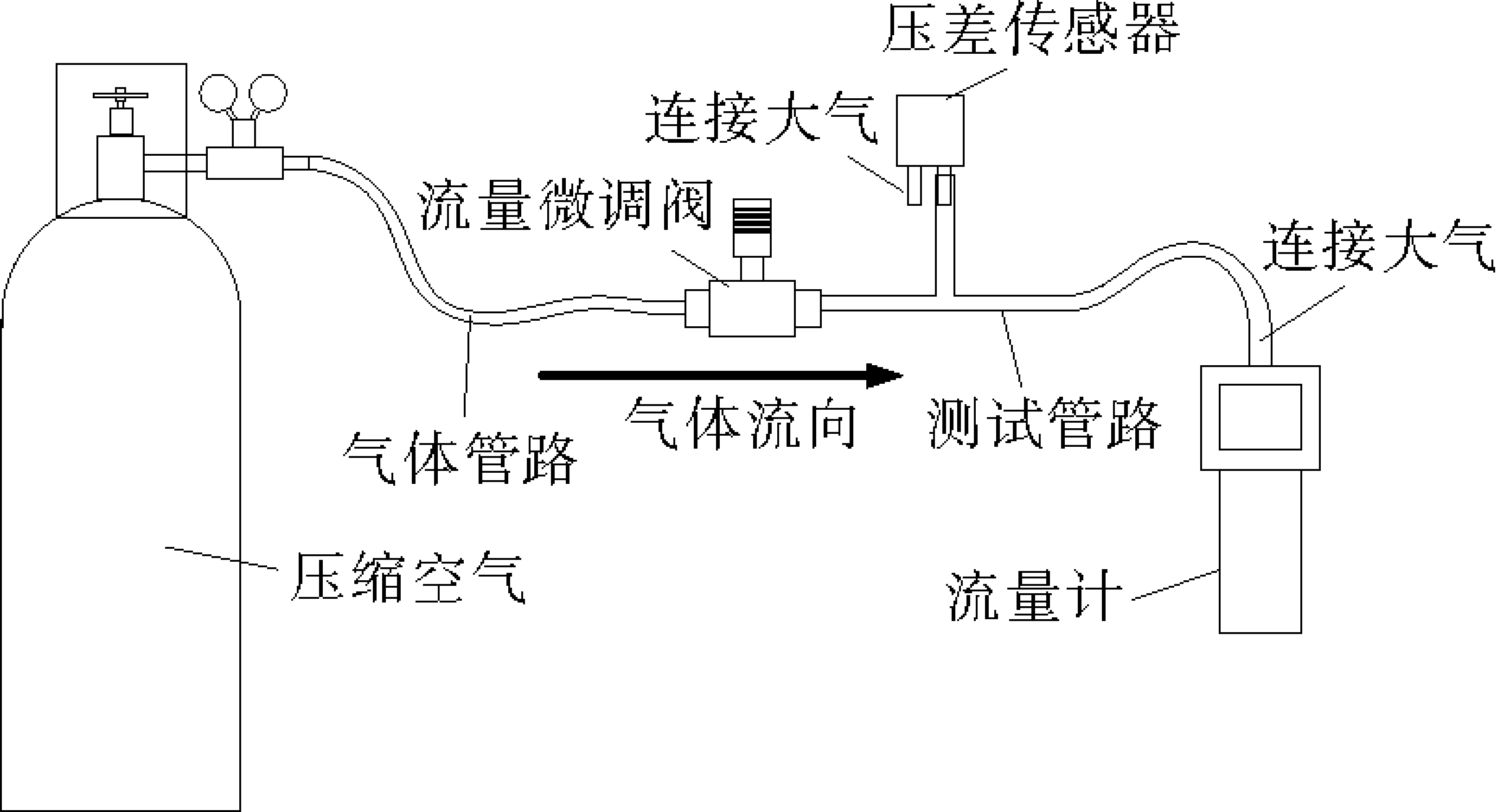

對改進的壓差式傳感方式進行微流量測試分析,實驗系統如圖1所示。標準氣體氣瓶經減壓閥減壓后通過氣體管路與流量微調閥相連,微調閥后端與測試管路相連,差壓傳感器一端接入測試管路,另一端空置,與大氣聯通。測試管路經流量計后與大氣聯通。標準氣體選用壓縮空氣,流量計選用安捷倫ADM流量計,可實現0.5-750 mL/min的檢測量程。為了盡可能降低監測延遲,捕捉瞬態微小泄漏,設置差壓傳感器為全時工作狀態,中央處理單位對傳感器的采集頻率小于0.5 s,測試數據見表2。

圖1 傳感器微流量測試系統結構

表2 MS4525D差壓傳感器實驗數據

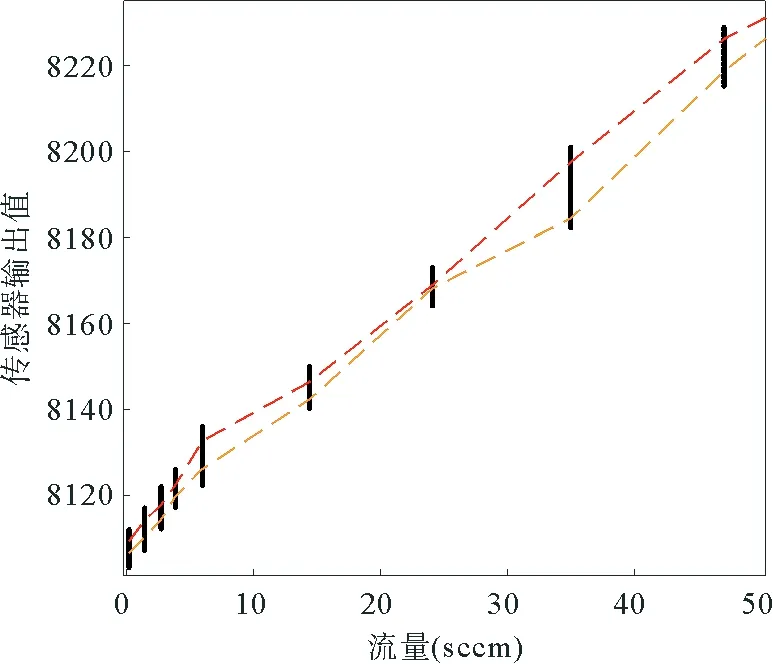

由以上實驗數據可以得出,在氣體流速穩定后,改進的壓差傳感方式的輸出值會在小范圍內波動,尤其是當氣體流量較小時,傳感輸出值范圍存在重疊,這不利于微流量定量監測。為此,引入傳感“輸出均值”的概念,以傳感系統當前輸出值與多個歷史輸出值的平均值為最終輸出值。以0.25 s采樣周期,取7組歷史值為例,輸出均值等于當前輸出值與7組歷史值的均值,也就是當前時間之前2s內的輸出平均值。設置輸出均值可有效縮小傳感器輸出響應值范圍,提供更為準確的定量監測結果。除此之外,將當前值與輸出均值進行比較來判斷是否報警,可有效抵消因外界環境變化導致的氣壓緩慢變化引起的誤報情況。圖2中虛線為經輸出均值處理后的響應特性曲線,豎線為處理前的響應值范圍,經實驗驗證,經過處理后傳感器輸出值范圍縮小約35%左右,輸出值與流量的對應關系更加明確,可顯著提高流量監測的準確性。

圖2 經過輸出均值處理后的輸出響應特性

以傳感器輸出均值作為自變量X,氣體流量作為因變量Y進行擬合,得到壓差傳感系統在一定氣體管路管徑下的“流量——差壓”響應特性曲線。在擬合之前要對輸出值X進行歸一化處理,以輸出值X的均值為中心、以輸出值X的標準差來做歸一化因子,將數據變得相對集中,提高迭代求解的精度和收斂速度。歸一化公式:

(2)

式中:εX——自變量X的均值;

σX——自變量X的標準差;

X1——均一化后的自變量。

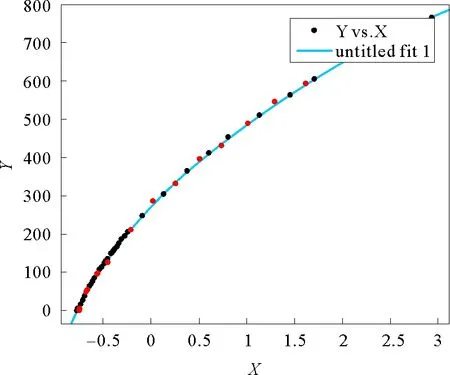

基于最小二乘法,采用殘差平方和(SSE)、判定系數(R-Square)、調整的判定系數(Adjusted R-Square)和均方根誤差(RMSE)4個參數作為擬合判據。由于自變量數量較多,為避免影響因自變量個數引起的參數變化,最終采用調整的判定系數Adjusted R-Square進行擬合判優。式(3)為擬合后的五階多項式,判定系數Adjusted R-Square=0.999 9,擬合效果如圖3所示。

Y=2.328X5-17.82X4+49.74X3-

82.64X2+259.9X1+271.3

(3)

圖3中紅色數據點為驗證測試數據,經計算,擬合曲線的誤差在15%之內,可較好的描述差壓傳感的響應特性,滿足半定量監測需求。

圖3 傳感器響應特性多項式擬合結果

3 結語

差壓傳感可以溫度自補償、靈敏度高、功耗較低,能夠提高微泄漏在線監測技術的可靠性。基于差壓傳感對微小泄漏進行半定量監測,同時設置報警閾值,可實現法蘭微泄漏預警。

改進差壓傳感方式,同時引入“輸出均值”概念,將當前輸出值與多個歷史輸出值的平均值作為最終輸出值,使輸出值與流量的對應關系更加明確,可顯著提高流量監測的準確性。

本文驗證MEMS差壓傳感技術監測法蘭微小泄漏的可行性,實驗測試效果較好,為下一步的工業化應用奠定基礎。