輪印載荷下夾層板應力波動分析

湯雅敏 張延昌

(1.中國船舶及海洋工程設計研究院 上海200011;2.上海市船舶工程重點實驗室 上海200011)

引 言

輕質夾層板由于具有高比剛度、高比強度的優良力學性能[1],可作為直升機平臺加筋板結構的潛在替代型式。為分析夾層結構在承受輪印載荷作用下的力學特性,研究新型結構形式以替代傳統艦船結構,也有多名學者基于Mindlin-Reissner板理論建立面外載荷下夾層結構板的控制方程,采用三角級數解法建立相應的應力分析計算方法并應用于夾層結構橋梁面板設計中[2-4]。R. Luo等[5]通過有限元計算分析鋼質梯形波紋梁腹板在輪印載荷下的極限強度并得出極限承載的經驗公式。王智慧等[6]基于試驗結果和ANSYS有限元分析,采用理想矩形輪印載荷分析了波紋夾層板輪印載荷分配特征。然而,現研究多考慮彈性區間內夾層板的響應分布和載荷分配,對于塑性階段下承受輪印載荷的夾層板上面板應力分布特點,目前研究尚少。

本文以激光焊接夾層板板格為研究對象,采用非線性有限元軟件對其在飛機輪印沖擊載荷作用下的局部應力分布波動現象進行研究,分析其出現原因并比較沖擊速度、位置和方向對板格內應力波動的影響,為夾層板在直升機平臺上的工程應用提供參考。

1 結構模型及特征參數

1.1 夾層板結構參數

1.1.1 結構尺寸

設計夾層板為U-Ⅱ型,由上面板、夾芯層和下面板組成,其結構形式如圖1所示。板格大小取長L=1 950 mm、寬B=2 000 mm,夾芯層間距S=250 mm。

圖1 夾層板結構形式示意圖

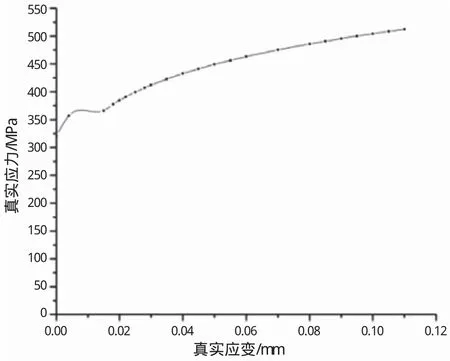

1.1.2 材料屬性

夾層板的材料為船用高強度鋼AH36,采用真實應力-應變關系表示的彈塑性模型,其進入塑性區后的應力-塑性應變關系[7]如圖2所示。密度為7 850 kg/m3、彈性模量E=2.06×105MPa、泊松比取0.3。

圖2 真實應力-塑性應變關系曲線

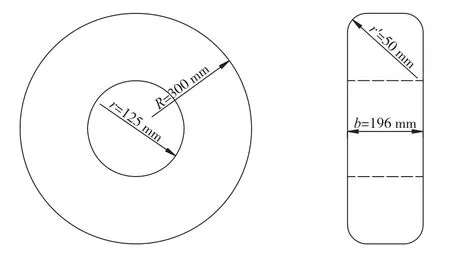

1.2 輪胎結構參數

1.2.1 結構尺寸

輪胎的結構尺寸參考24×7.7規格航空輪胎[8],輪胎的結構形式簡化為實心圓環結構,如圖3所示。輪胎外徑為R=300 mm、輪轂半徑r=125 mm、輪胎寬b=196 mm、邊角過渡圓弧半徑為50 mm。

圖3 輪胎結構形式示意圖

1.2.2 材料屬性

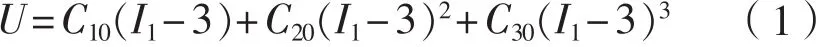

輪胎結構基本材料分為橡膠、纖維和鋼絲。橡膠屬于超彈性材料,其材料特性和幾何特性都是非線性的,應力應變關系由應變能函數得出。

由于主要研究直升機平臺板格的強度,故對輪胎結構進行簡化。輪胎胎體采用Yeoh超彈性材料模型模擬橡膠的力學行為[9],其應變能函數如下:

式中:C10、C20和C30為實驗測量得到的材料常數;I1是主伸長比的第一不變量;λi(i=1,2,3)為三個主伸長比[10]。

輪胎的輪轂和輪輞剛性很大,可視為剛體,將輪胎內圓與輪胎中心參考點之間設為剛性約束。

直升機平臺板與輪胎接觸面考慮摩擦效應,其接觸摩擦系數為0.3。

2 數值計算模型

2.1 邊界條件

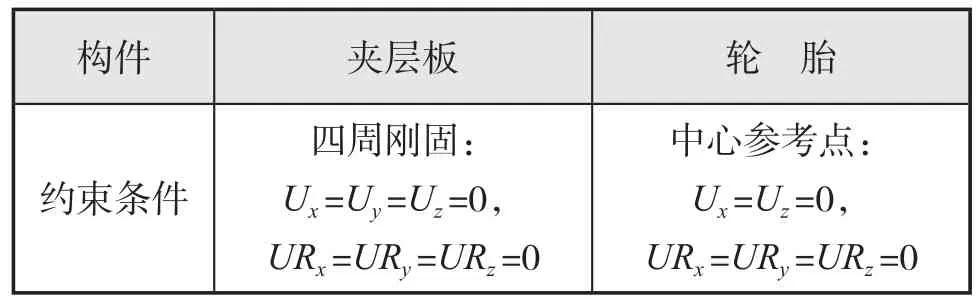

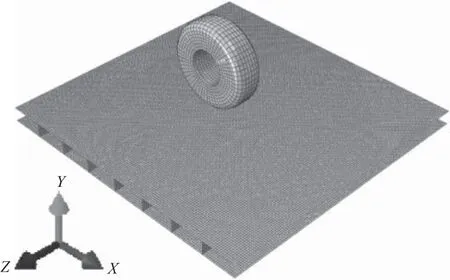

夾層板板格與輪胎接觸面施加主從面接觸約束,輪胎外圓面為主面,板格上表面為從面。其約束條件如表1所示,有限元模型如圖4所示。

表1 夾層板和輪胎約束條件

圖4 有限元網格模型

2.2 載荷設置

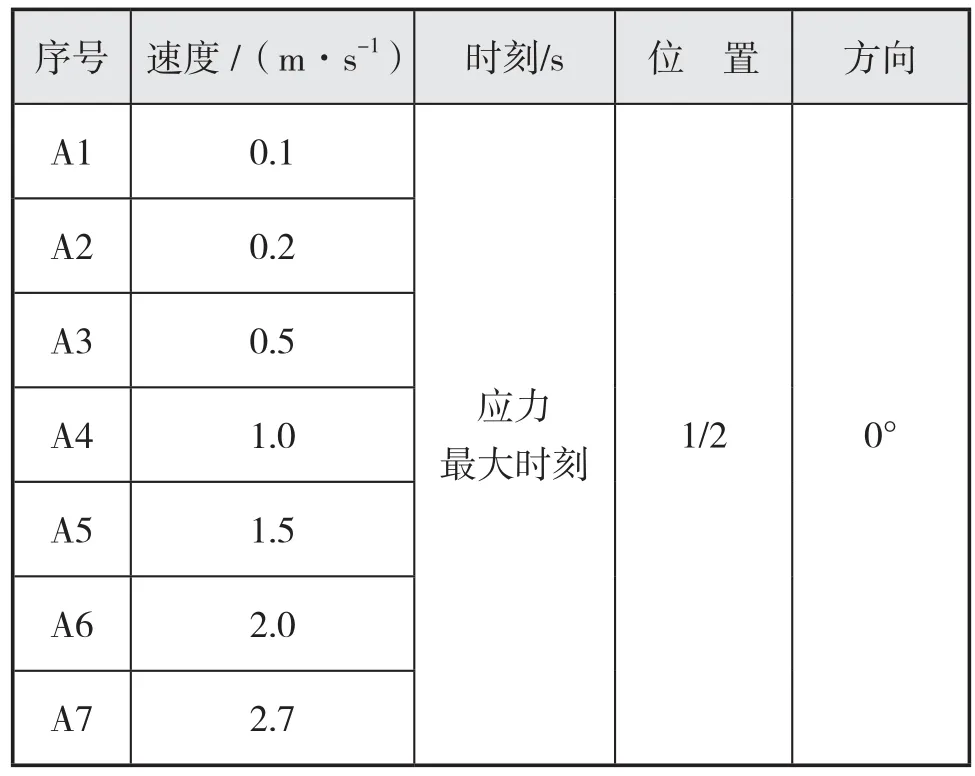

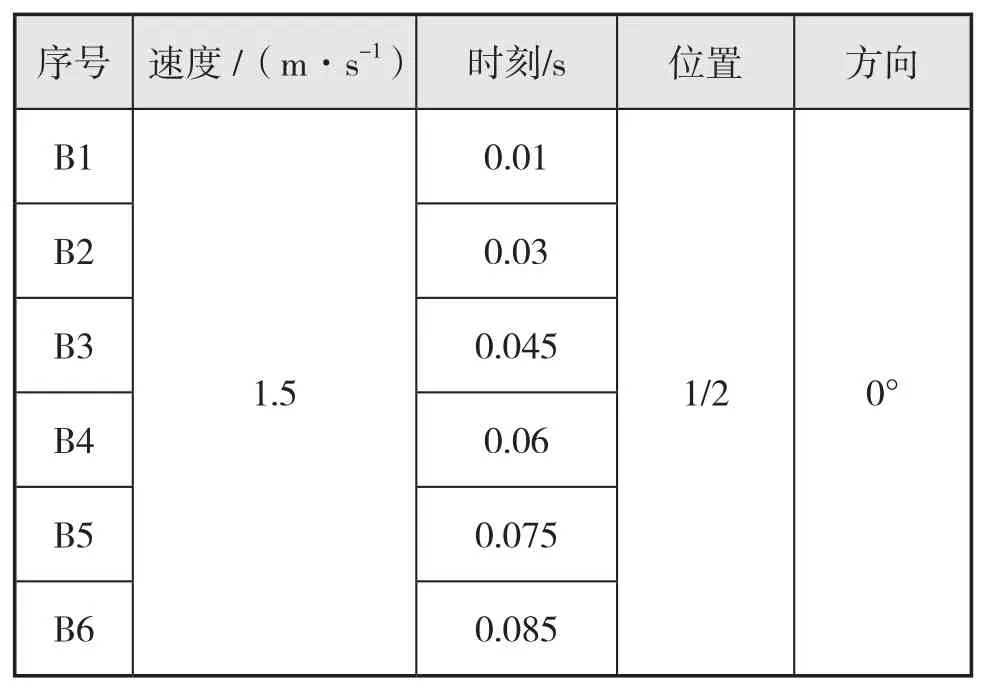

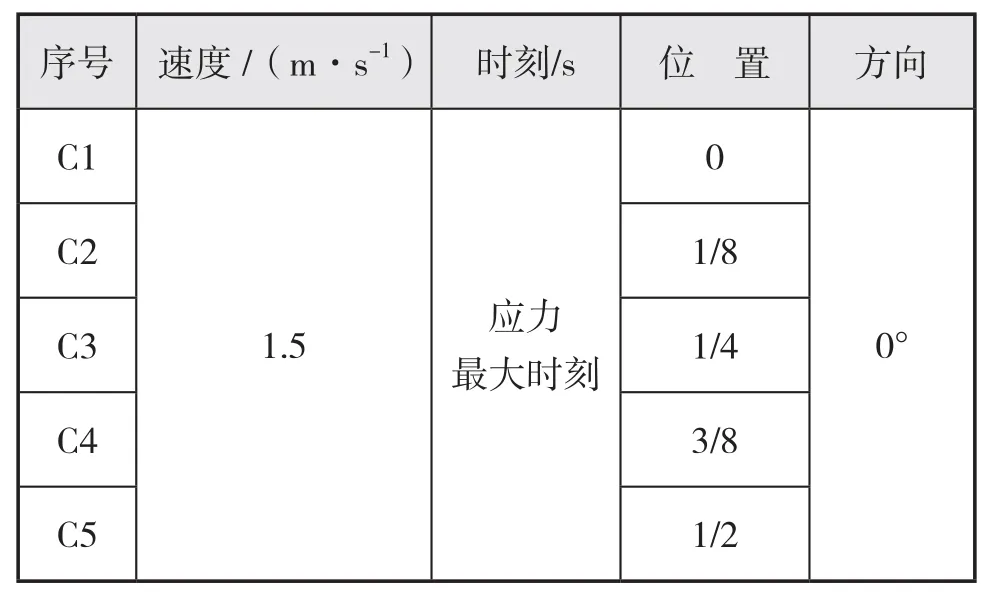

針對輪胎沖擊夾層板的仿真分析,分別考慮輪胎沖擊速度、位置和方向對夾層板應力的影響。表2和表3定義了輪胎不同沖擊速度、不同沖擊時刻的夾層板仿真分析工況。

表2 速度條件載荷表

表3 時刻條件載荷表

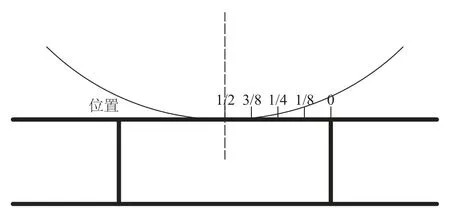

由于輪胎著陸位置存在隨機性,故而在夾層板板格中選取不同輪壓位置以比較其應力水平變化,選取5個沖擊位置,其位置說明如圖5所示,其載荷設置信息如下頁表4所示。

圖5 輪壓位置說明示意圖

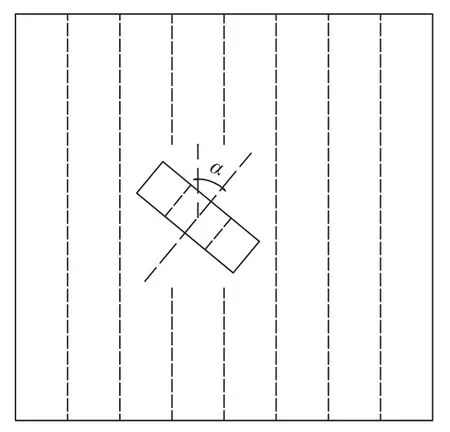

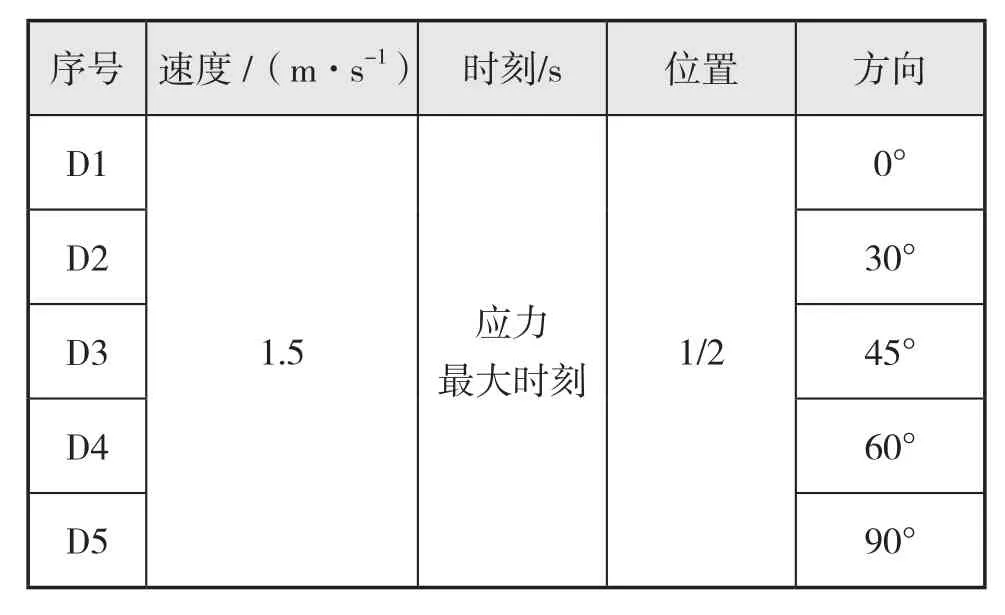

由于輪胎著陸方向存在隨機性,故對輪胎考慮不同的沖擊方向,選取5個沖擊方向,其位置說明如圖6所示,載荷設置信息如表5所示。

表4 位置條件載荷表

圖6 輪壓沖擊方向示意圖

表5 方向條件載荷表

3 上面板中心應力分布波動分析

在輪印載荷作用下,夾層板主要產生了局部的、明顯的結構響應,呈現局部區域應力水平高、位移水平大的特點。針對夾層板上面板應力分布波動甚至出現低谷的分布現象,通過動態輪印載荷方式對該結構響應情況進行分析。夾層板與輪胎接觸X向(三個板格間距)、Z向(板格跨距)中線位置定義如圖7所示。

圖7 夾層板上面板X向中線、Z向中線示意圖

3.1 輪胎在板格中心處

3.1.1 不同速度下最大應力分布

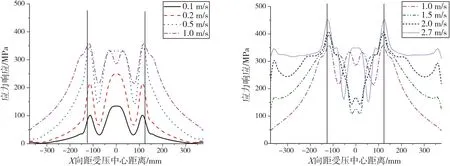

在動態輪印載荷下,輪胎以v= 0.1、0.2、0.5、1.0、1.5、2.0、2.7 m/s的垂向速度沖擊夾層板。在不同速度條件下應力最大時刻,夾層板X向以及Z向中線的應力分布如下頁圖8、圖9所示,由此便可發現夾層板在不同初始能量的輪胎沖擊下的應力響應規律:

(1)隨著輪胎速度增加,結構整體應力水平隨沖擊速度增加而增大。

(2)當輪胎速度較小時,夾層板結構響應處于材料彈性范圍內,應力響應呈現三峰值狀,峰值隨速度增加而上升,最大峰值出現在板格中心(X = 0 mm),次峰值出現在鄰近夾芯層與上面板的相交處(X = ±125 mm)。

(3)當輪胎速度較大時,夾層板結構響應進入材料塑性范圍,應力響應呈現近似梯狀板格中心(X=0 mm)附近出現應力波動甚至應力低谷,并隨速度增加而更明顯;鄰近夾芯層與上面板的相交處(X =±125 mm)仍為應力峰值處,并隨速度增加而些微增大;響應集中區域(X向距中±125 mm和Z向距中250 mm)外,應力水平隨速度增加而明顯增大。

圖8 夾層板動態輪印載荷下X向中線應力分布(夾芯層位置以黑線標示)

圖9 夾層板動態輪印載荷下Z向中線應力分布

3.1.2 不同時刻下應力分布

圖10 夾層板動態輪印載荷下X、Z向中線應力分布(v=1.5 m/s)

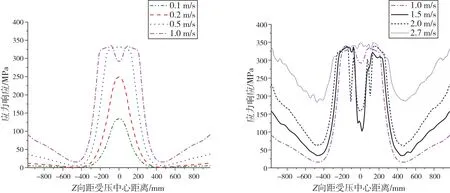

在動態輪印載荷下,輪胎以v=1.5 m/s的垂向速度沖擊夾層板,在相同速度條件下,分別選取不同時刻的應力響應。夾層板X向、Z向中線的應力分布如圖10所示。

通過曲線,可發現夾層板在相同初始能量的輪胎沖擊下,其不同時刻的應力響應規律與3.1.1節類似:

(1)隨時間增加,輪胎變形增大,結構整體應力水平逐漸增大;

(2)在沖擊初期,夾層板結構響應處于材料彈性范圍內,應力響應呈現三峰值狀,應力分布特點與輪胎速度較小時相似;

(3)進入沖擊中后期,夾層板結構響應進入材料塑性范圍,應力響應呈現類似的應力波動甚至應力低谷,并隨時間增加更趨明顯。

3.1.3 應力波動結果分析

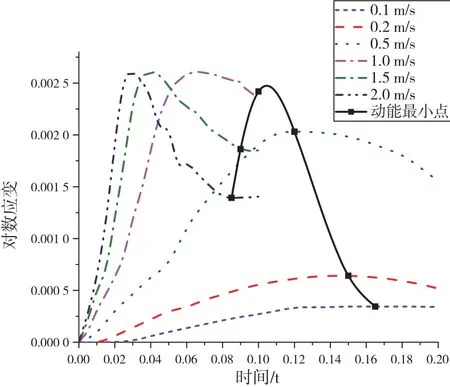

選擇夾層板上面板與輪胎接觸中點的應變結果繪制不同速度下接觸中點(X=0 mm,Z=0 mm)應變響應時歷曲線,如圖11所示。

圖11 不同速度下夾層板接觸中點對數應變響應時歷曲線

其中,黑色標記點表示輪胎不同沖擊速度下系統動能最小的對應時刻,此時系統動能完全轉化為系統內能,并且呈現如下規律:

(1)隨著沖擊速度的增加,上面板接觸中點的最大應變逐漸增加,在對數應變達到約0.002 6后保持穩定,不再增大。

(2)當速度較小時,接觸中心應變最大時刻與系統動能最小時刻基本一致;當速度增大后,應變隨時間增大呈先增大后減小的特征,接觸中心應變最大時刻均提前于系統動能最小時刻。

(3)黑色實線曲線顯示接觸中點在沖擊結束時的應變隨速度增加而呈現先增大后減小的變化形式。

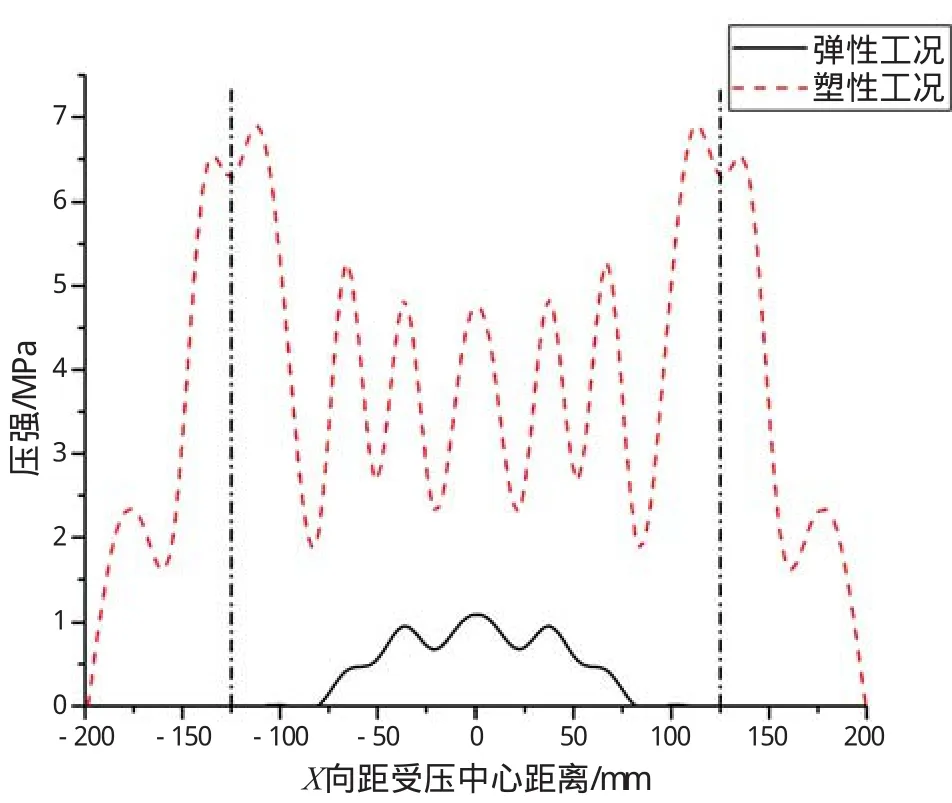

在輪印載荷作用下,橡膠輪胎彈、塑性階段與夾層板上面板存在接觸壓力,其X向中心線上的節點的接觸壓力數值,繪制接觸壓力分布曲線如圖12所示。

圖12 夾層板X向接觸壓力分布曲線

通過觀察該分布曲線可以發現:

(1)輪胎接觸壓力分布是不均勻的,且由于輪胎、夾層板結構、約束和載荷具有對稱性,接觸壓力呈對稱分布;

(2)彈性階段下,橡膠輪胎變形程度小,接觸區域在一個板格范圍內,接觸壓力分布呈現中間高、兩邊低的波動拋物線狀;

(3)塑性階段下,橡膠輪胎變形程度大,接觸區域大、超過一個板格,接觸壓力整體水平高、中心出現低谷、在距中約±125 mm處出現峰值。可見,由于上面板和夾芯層及其帶板剛度不同,輪印載荷的分布重新分配。

出現上述情況的主要原因可能是:當輪胎開始沖擊夾層板時,上面板承受輪印載荷,接觸中心首先進入塑性,彎曲剛度隨著剖面進入塑性程度加深而逐漸降低,直至達到承載能力極限形成類似梁“塑性鉸”的塑性區域。而接觸區域兩側由于布置有夾芯層,其作為上面板的局部彈性支撐,提供了較大的彎曲剛度。當沖擊力繼續增大,輪印載荷主要由夾芯層及相連上面板承受。

圖13 夾層板動態輪印載荷下X、Z向中線應力分布(v=1.5 m/s)

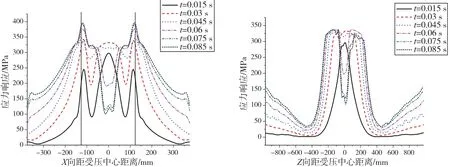

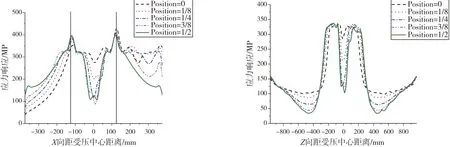

3.2 輪胎在板格不同位置

輪胎分別沖擊夾層板板格中5個位置(Position=0、1/8、1/4、3/8、1/2),得到夾層板應力響應結果,比較其應力水平變化,板格X、Z向中線應力分布如圖13所示。

相同初始能量沖擊作用下,不同沖擊位置的應力響應分布規律可由曲線發現:

(1)盡管輪壓位置不同,夾層板板格中心(X = 0,Z = 0)區域附近仍然出現應力波動和應力低谷現象,該現象隨沖擊點靠近板格中心而愈加明顯;

(2)隨著輪壓位置的偏移,夾層板結構整體應力分布出現偏移,X向靠近接觸中心的一側應力水平和應力峰值明顯高于另一側;

(3)當沖擊點位置靠近夾芯層時,夾層板板格縱向周邊(Z向距中250 mm外)應力分布水平略有升高,可見夾芯層的布置有利于沖擊載荷的縱向傳遞。

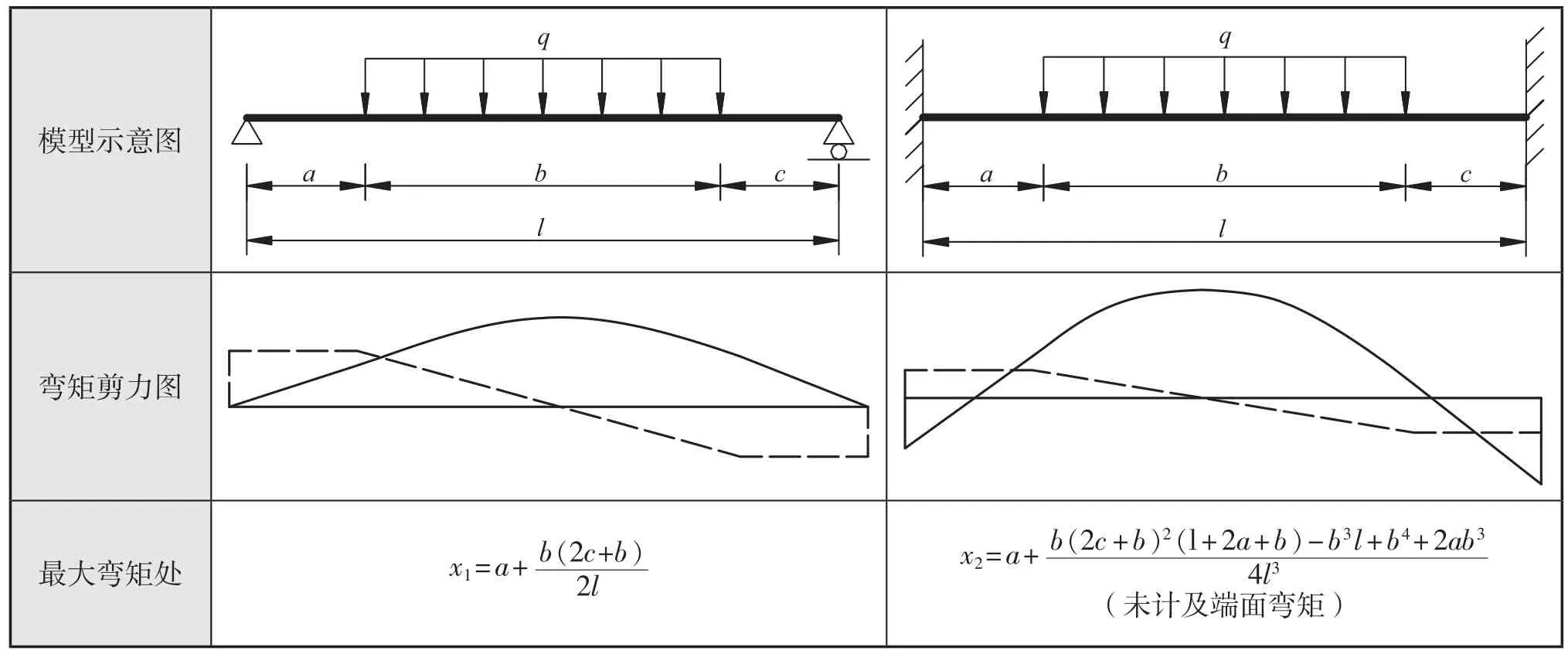

針對夾層板板格,以單跨梁模型作簡化分析,單跨梁承受局部均布壓力q,分別考慮兩端簡支和兩端剛固兩種約束形式,其模型示意圖和彎矩剪力圖如表6所示。

表6 單跨梁彎矩剪力表

在彈性范圍內,兩端簡支單跨梁在x1處彎矩達到最大,兩端剛固單跨梁在x2處彎矩達到最大,當q達到某個值,單跨梁剖面最大彎曲應力達到材料屈服應力。繼續增加載荷,單跨梁最容易在最大彎矩處形成塑性鉸。當均布載荷中心位置變化即跨間最大彎矩處的變化范圍集中在距跨中的范圍內。因此,對于約束強度介于簡支和固支之間的彈性支撐單跨梁而言,在承受如上圖所示局部壓力作用時,跨中附近區域和兩端端面處為結構薄弱處。

對于夾層板板格,夾芯層可視為板格的彈性支撐邊界,在承受輪印載荷時,結構最大彎矩處和兩端端面處結構應力較大。對于板格與夾芯層相交處,該處剖面模數較大,剛度較大。故而彈性階段時,板格間區域應力較大,先進入材料塑性階段形成類似單跨梁塑性鉸性質的塑性區域。由于塑性階段,輪胎變形較大,與夾層板接觸面積較大,占據板格寬度的較大部分,故而改變輪壓沖擊點位置,夾層板上面板應力低谷仍出現在板格中心附近區域。

3.3 輪壓方向變化

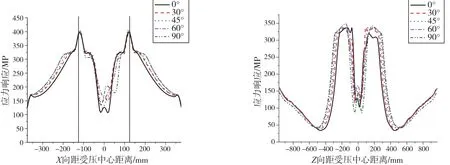

輪 胎 以 5 個 方 向(0°、30°、45°、60°、90°)沖擊夾層板,夾層板X和Z向中線上的應力分布如圖14所示。

圖14 夾層板動態輪印載荷下X、Z向中線應力分布(v=1.5 m/s)

通過應力分布曲線可以發現:

(1)輪胎沖擊方向的變化對夾層板的應力水平和分布形式影響均比較小;

(2)隨著沖擊角度的增大(0°~ 90°),夾層板的應力響應水平在一定范圍內逐漸增大,當輪胎分布在夾層板板格內(即90°)時對板格的局部應力影響最大。

4 結 論

輪印載荷作用下,板架產生高應力、高變形的局部結構響應。本文夾層板承受輪印載荷后上面板出現應力波動甚至應力低谷的現象,對夾層板在輪胎沖擊下的響應特性進行數值仿真研究,得到結論如下:

(1)上面板出現應力波動甚至應力低谷的現象主要是由于板的彎曲剛度不足形成塑性區域而一定程度喪失了部分承載能力;

(2)夾芯層作為局部彈性支撐可為上面板提供較大剛度,限制沖擊載荷影響范圍。當沖擊能量較大時,輪印載荷的分布重新分配,更多的由夾芯層及相連上面板承擔;

(3)輪胎沖擊速度越大,夾層板應力低谷現象愈加明顯;

(4)改變輪胎與板格的相對位置對應力低谷區域改變不大,夾層板板格中心附近區域易先進入塑性階段;

(5)改變輪胎與板格的相對角度對夾層板分布形式影響較小,對局部應力水平略有改變。