機械壓力機濕式離合器軸承發熱故障分析與工藝改進

岳雨蒙,孫宗建,田理中,李 逸

(徐州鍛壓機床廠集團有限公司 研究院,江蘇 徐州 221116)

離合器是機械壓力機傳動系統的重要組成部分,其作用為在電機帶動飛輪旋轉的過程中,使壓力機曲軸連桿機構動作或者停止。機械壓力機廣泛選用的離合器有干式離合器和濕式離合器兩大類,濕式離合器的動作通過液壓驅動,整體結構封閉在液壓油之中,由于其占用空間小、慣量及噪聲小等優勢得到廣泛應用。但濕式離合器的發熱問題會導致機器頻繁停機,維修工作繁重。本文針對濕式離合器發熱問題進行詳細分析。

1 發熱故障分析

造成離合器總成發熱的因素很多,其中前后軸承的發熱便是一個常見的問題。如果得不到有效解決,直接影響軸承的使用壽命。究其原因主要是由于飛輪軸、飛輪座、飛輪、離合器后蓋等相關件的加工精度誤差所引起軸承內外圈軸線傾斜、抗勁所導致。下面以某公司生產的L36-630B半閉式機械壓力機為例,進行詳盡闡述。

1.1 濕式離合器總成結構

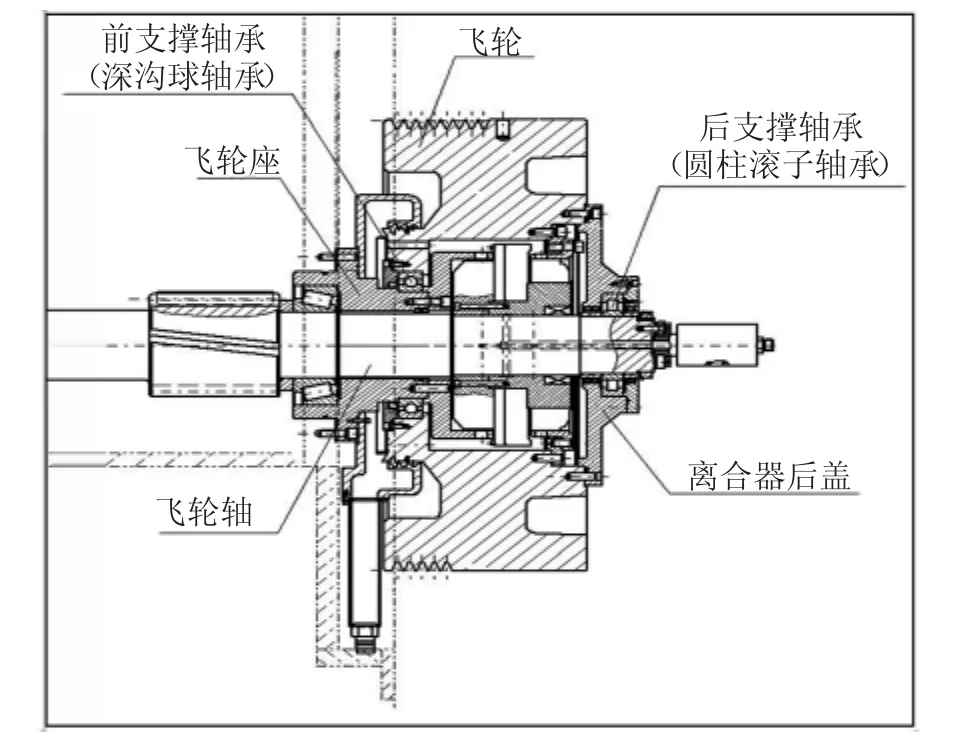

該機床所用濕式離合器傳動部件的基本結構如圖1所示。飛輪通過前支撐軸承與飛輪座相聯,離合器后蓋通過后支撐軸承與飛輪軸相聯,離合器后蓋與飛輪之間通過凸臺(止口)定位,螺釘、銷子緊固成一體,濕式離合器密閉在飛輪內腔中。

圖1 離合器部件基本結構圖

前支撐軸承選用兩面帶密封圈的深溝球軸承[GB/T 276-1994],該種軸承的徑向游隙比較小,向心角接觸軸承可用預緊力消除游隙,運轉精度高;對于同尺寸的軸徑,滾動軸承的寬度比滑動軸承略小,可使設備的整體結構更加緊湊。

后支撐軸承選用內圈無擋邊圓柱滾子軸承[NU型GB/T 283-2007],該種軸承的滾子與滾道為線接觸,徑向承載能力大,適用于承受重負荷與沖擊負荷;N型及NU型可軸向移動,能適應因熱脹或安裝誤差引起的軸與外殼相對位置的變化,可作自由端支承使用;對軸或座孔的加工要求較高,軸承安裝后內外圈軸線相對偏斜要嚴加控制,以免造成接觸應力集中;內圈或外圈可分離,便于安裝和拆卸。

1.2 加工精度影響分析

由于這種離合器總成為分體式結構,特別是離合器后蓋上裝的是圓柱滾子軸承,這種軸承對內外圈軸線偏斜特別敏感(傾斜角控制在2′~4′),這就要求必須嚴格控制軸承安裝孔與軸的同軸度。所以各相關零部件的加工精度(形位公差及配合間隙),以及裝配后所形成的累計誤差都是影響軸承磨損、發熱直至損壞的重要因素。

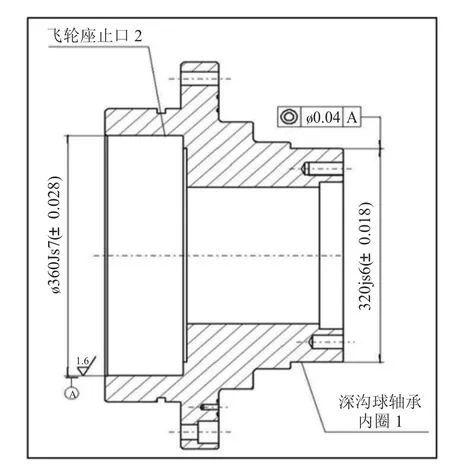

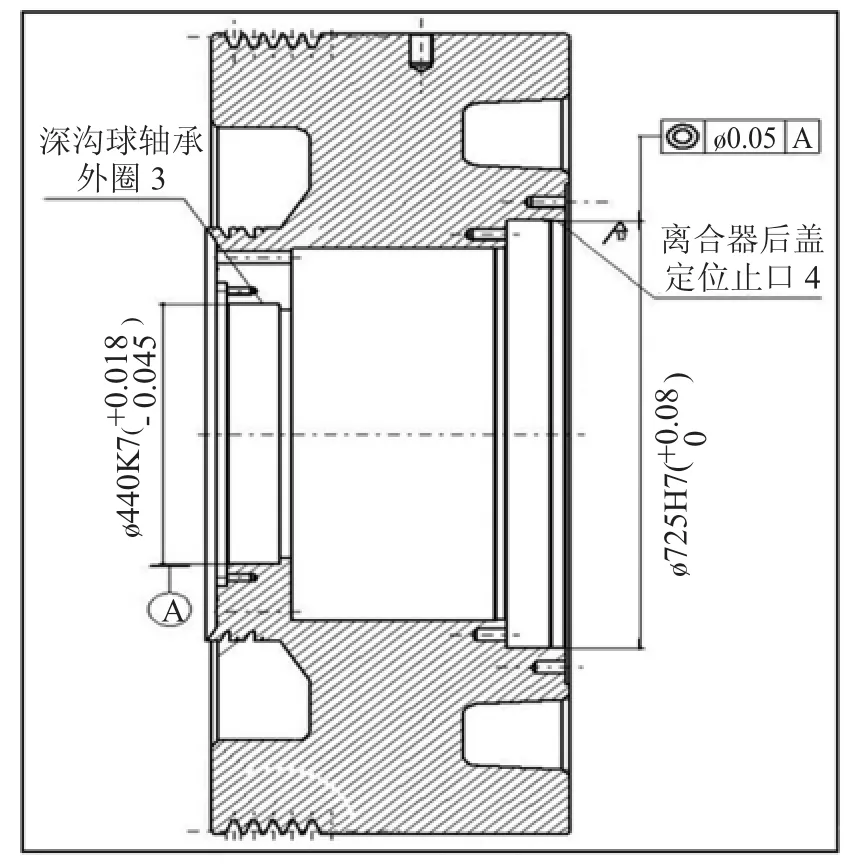

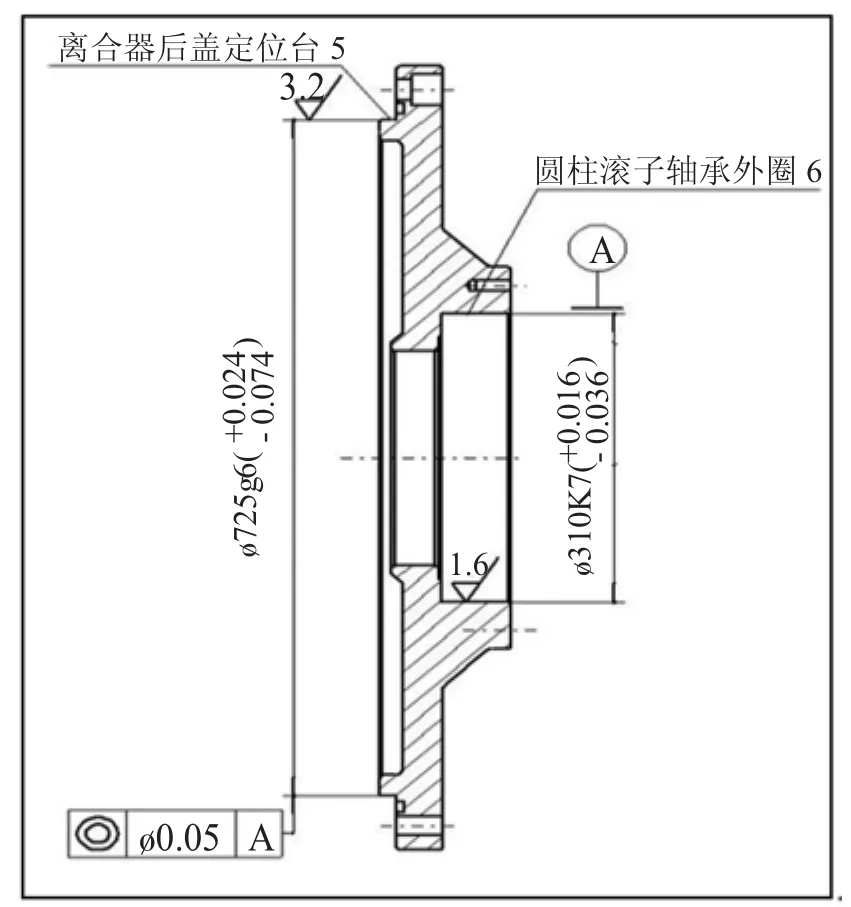

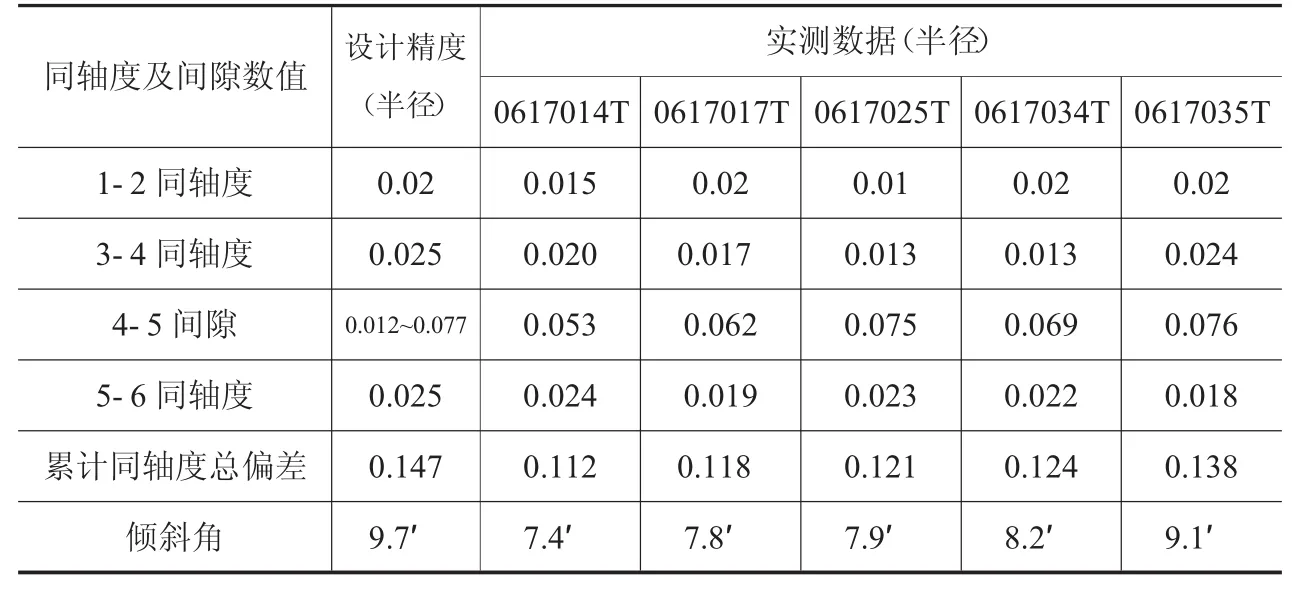

我廠生產第一批L36-630B這種半閉式壓力機時,濕式離合器總成在工藝上采用相關零件如飛輪座(圖2)、飛輪(圖3)、離合器后蓋(圖4)分別加工至成品,然后裝配成一體。如果各相關零件加工精度超差,即使控制在設計要求的公差范圍內,裝配后,由于累積誤差的因素,也很難保證設計所要求同軸度(?0.05以內)。跟蹤檢測數據如表1所示。

圖2 飛輪座

圖3 飛輪

圖4 離合器后蓋

表1 數據跟蹤表

由數據跟蹤表可見,因各相關件同軸度偏差及配合間隙所引起的同軸度總偏差,遠超出圓柱滾子軸承的安裝精度要求(引起傾斜角數值均遠超出額定傾斜角范圍),這必將造成軸承部件接觸應力集中,從而引起磨損加劇、發熱等故障,從而導致軸承損毀。

1.3 工藝改進及驗證

通過對理論及實際檢測數據的分析,離合器后蓋和飛輪分開加工的加工精度偏差而引起的累積誤差是造成離合器軸承內外圈軸線不同軸的主要因素。對此,在工藝上做出了將離合器后蓋及飛輪進行合加工軸承配合止口的工藝方案。

具體工藝過程為:①將飛輪車削加工成品,并在外圓精車一光面作為二次上活時校正同心用。②對于離合器后蓋(圖4)加工,除安裝圓柱滾子軸承止口留精車量外,其余加工部位均加工至成品。③鉗工將離合器后蓋緊固在飛輪上,校正端面及外圓校正帶處(保證同心在0.05mm以內),精車離合器后蓋上圓柱滾子軸承安裝止口(圖4所示?310K7)。

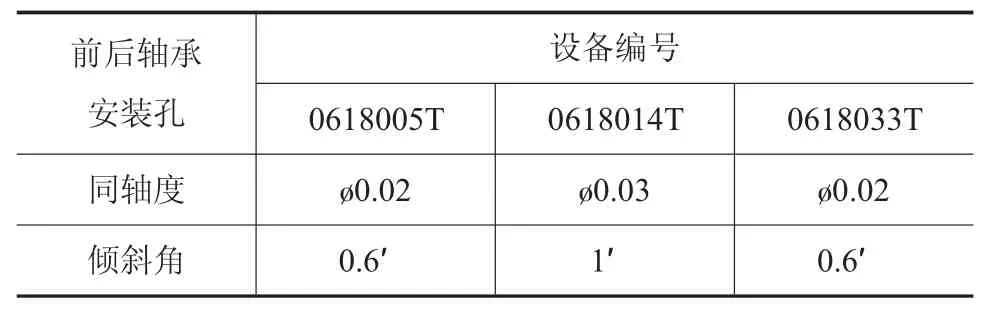

跟蹤3臺機床檢測數據,具體如表2所示。

結論:工藝改進后,該機型軸承發熱問題得到徹底解決。該機型已成為我廠成熟產品,并得到用戶好評。

2 結語

濕式離合器的發熱問題主要癥結在于軸承的磨損發熱,具體到結構上即離合器后蓋和飛輪兩者的軸承安裝孔的同軸度是否達到設計要求。原先的“分開加工”的工藝方法會導致各零部件之間累計誤差較大,而改進后“裝配后合加工”的工藝方法較好地解決累計誤差的問題,從根本上保證了同軸度的精度要求,為濕式離合器的正常運轉創造優良環境。

表2 數據跟蹤表