火力發電廠汽水管道支吊架數字化設計流程開發與應用

隨著設計手段的日益更新,各專業、各環節都在著手實現全面數字化設計的目標。數據是新一輪改革創新的生產資料,軟件是生產工具。生產工具之間的數據壁壘是阻礙數據采集應用的障礙,也是傳統設計方式的一個痛點。對于火力發電廠汽水管道支吊架設計而言,以往的布置設計是以初步設計為基礎,通過在CAESAR Ⅱ中進行管道建模、應力分析驗證管道、支吊架布置的合理性。但是,為了實現與各專業間的實時設計協同,勢必要求布置模型必須整合在一個數字化設計平臺上,對于管道設計人員來說,意味著要在數字化設計平臺和分析軟件中重復建模,而且需要保證兩者的一致性。所以,打通分析軟件、支吊架設計軟件和數字化平臺之間的數據壁壘,是減少反復建模、反復錄入數據、保證設計與模型一致性的前提條件。本文將解析如何運用數據接口,實現設計數據的傳遞與充分利用,組成合理的管道、支吊架數字化設計流程,生成完整的設計圖表和數據。

項目目標

第一,通過開發數據接口,打破數據壁壘,幫助設計人員完成設計數據在軟件之間的多次傳遞,減少管道、支吊架反復建模工作量。

第二,模型和設計參數整合到統一的平臺,實現各專業協同設計,實現項目整體數字化移交。

開發思路

流程設計

首先在Smart 3D中完成管道建模,包括管道、管件、閥門、儀表、邏輯支吊點。對于不需要做應力分析的管道,直接從Smart 3D中抽取邏輯支吊架的坐標信息、吊架類型,導入Echart軟件進行支吊架結構設計;對于需要進入CAESAR Ⅱ做應力分析的管道,以PCF作為數據交換的格式,直接輸出管道的PCF文件導入CAESAR Ⅱ中。通過在CAESAR Ⅱ中做靜態、動態應力分析,對支吊架點位和支吊形式等參數進行修改,直至滿足設計需求。通過插件將邏輯支吊架點位、形式等參數返回到Smart 3D中,替換原Smart 3D中管道及邏輯支吊架的模型。然后,將三維平臺中的邏輯支吊架坐標、支吊架設計參數以PCF文件的格式傳遞給Echart中做支吊架結構設計。通過Import Echart 3D Data 和Location Equipment兩個插件把支吊架物理結構設計結果傳遞到三維平臺進行自動組裝、定位物理支吊架的工作,并且應用Smart 3D的碰撞檢查功能檢查碰撞。如果驗證方案不可行,則回到起始修改邏輯支吊架重復以上步驟;驗證方案可行后,在Smart 3D中生成支吊架點位平面圖、支吊架應力分析結果報告、支吊架詳細安裝圖、零部件清冊等。

在整個設計流程中,最關鍵的步驟是數據傳遞。數據傳遞的完整性直接影響了設計精度和設計效率。整個流程中有4次數據傳遞,Smart 3D與CAESAR Ⅱ之間的模型數據雙向傳遞、Smart 3D與Echart之間的數據雙向傳遞。

接口設計

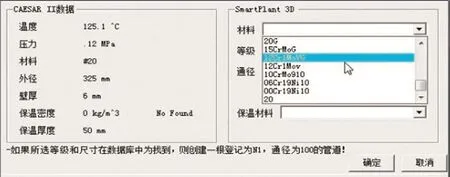

在管道信息從Smart 3D傳遞到管道應力分析軟件和支吊架結構設計軟件時,采用了PCF數據傳遞標準。首先,編譯CAESAR Ⅱ安裝路徑下的PCF配置文件,使Smart 3D中的管件材料、支吊架參數、單位、SIFs因子信息與CAESAR Ⅱ中的參數對應。生成PCF文件時,通過編輯Iso Stress模板,定制輸出的屬性內容,例如,管道材料、通徑、最大運行溫度、最大運行壓力等,見圖1,實際生成的PCF文件中支吊架的參數信息見圖2。

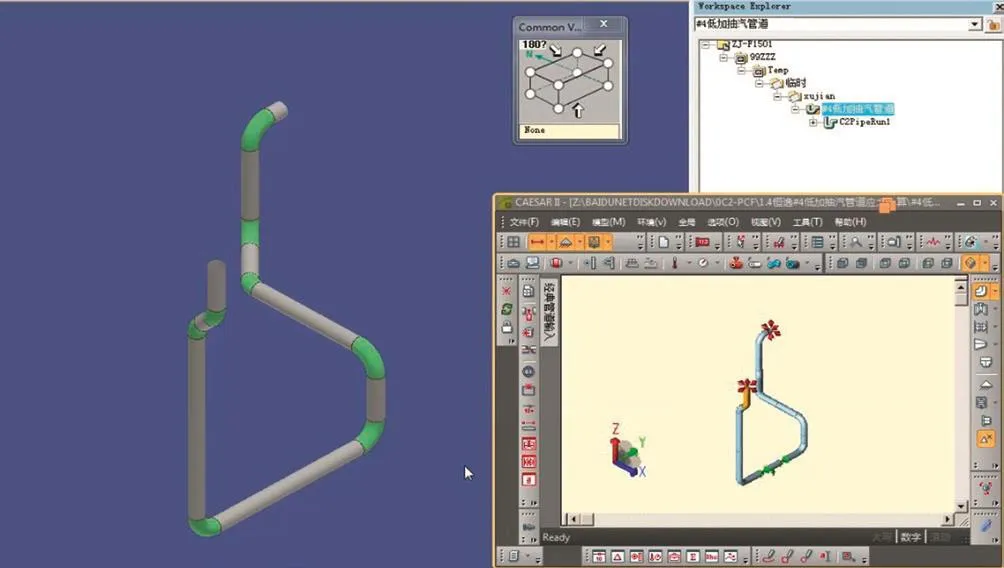

由于Smart 3D是設計協同的核心平臺,在CAESAR Ⅱ中修改過的管道模型和支吊架點位、參數仍然需要返回到Smart 3D中去更新模型。設計人員也習慣直接在CAESAR Ⅱ中修改模型,因此,我們匹配了兩個軟件數據庫中的參數信息。通過在Smart 3D中運行插件讀取CAESAR Ⅱ生成的mdb文件,給管道模型賦予材料、壓力等mdb文件中沒有的參數(圖3),程序自動在Smart 3D上組件管道模型、邏輯支吊架模型,并且將支吊架應力分析結果反饋到邏輯支吊架上。自動組件的管道模型具有連接關系、邏輯支吊架繼承應力分析參數,為后續設計出圖提供數據基礎,效果見圖3、圖4。

在Smart 3D與Echart數據互導的過程中,也使用PCF文件格式傳遞數據。Echart會根據PCF文件中Support的數據生成支吊架信息。圖5為自動生成支吊架的明細信息,對比圖2發現,圖5中非零參數均是從PCF文件中讀取的,減少二次輸入數據的工作。

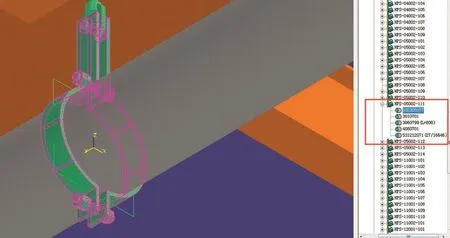

在這個基礎上結合CAESAR Ⅱ的數據進行結構設計,完成結構設計后,需要在Smart 3D中進行檢查碰撞、生成安裝詳圖等工作。通過程序讀取Echart生成的支吊架3D數據表信息,見圖6,數據包括支吊架零部件編號(符合發電廠汽水管道支吊架設計手冊D-ZD2010)、尺寸信息、支吊架根部坐標、管部坐標、角度等,對應插件中不同類型的建模代碼;實現自動組裝,自動定位整體支吊架,免去了支吊架二次建模和定位的工作,為在三維平臺生成設計圖表提供了數據基礎。圖7為自動組裝定位的支吊架模型,圖8為支吊架安裝詳圖。

圖1 定義Iso Stress模板

圖2 PCF文件中邏輯支吊架的參數信息

圖3 CAESARⅡ模型導入Smart 3D界面

圖4 CAESARⅡ模型導入Smart 3D效果對比

圖5 Echart中的支吊架明細信息

圖6 Echart生成的3D數據表

圖7 自動組裝定位的支吊架零部件

圖8 支吊架安裝詳圖

結語

Smart 3D擁有更龐大、更開放的數據庫,通過定制各種形式的標簽,能定制出符合各種需求的圖表模板,如管道布置圖、ISO圖、支吊架點位圖、支吊架安裝圖、管道材料清冊、支吊架清冊等。甚至可以根據業主需求,統計某個型號管件的個數、凈重、管系、坐標等參數。

完整、強大的數據庫為數據應用提供了無限的可能性,但同時也要求設計人員錄入更加龐大、精確的數據。遵守數據復用的原則,通過無損的數據接口,可以最大程度地減少設計人員的數據錄入量和錄入次數。例如,管道的模型信息和邏輯支吊架信息在Smart 3D、CAESAR Ⅱ和Echart中如果能實現實時同步的話,就能減少設計人員的數據手動同步工作。

通過模型數據傳遞協議、自定義開發接口,將管道設計過程中產生的林林總總的各個階段的數據匯總到一個開放的數據平臺上,實現數據的便捷查看、反復調取,延長了數據的生命周期。未來,我們將會繼續以數據為起點,通過數據接口把更多工具軟件整合起來,打通傳統設計轉換數字化設計時產生的痛點,使數據在設計中發揮更大的作用。