海上稱重系統自動化檢測裝置*

/ 舟山市質量技術監督檢測研究院

0 引言

近年來我國制定藍色工程計劃,圍繞開發海洋資源,發展海洋產業群,走海洋經濟強國路線,跨海大橋、人工島、鉆井平臺等大型建筑紛紛立于海面。混凝土作為海洋建筑工程中的一種重要黏合劑,因工程需求的差異需要現場將各種原料按比例混合,攪拌均勻才能投入使用,因而稱重配料是混凝土生產過程中至關重要的環節[1-2]。混凝土要保證其硬化后達到設計強度,各種攪拌物必須計量準確,混凝土配料秤的準確性決定了混凝土的品質。因此作為稱重裝置的配料秤的計量準確性是影響混凝土質量的首要因素之一[3-5]。為保證工程質量,避免浪費,節約成本,對混凝土配料秤進行檢定和校準顯得日益重要[6]。

對于配料秤的檢定[7-8],傳統方法都是采用人工搬運加載砝碼的方式。該方法不僅檢定工作量大、工作強度高,而且運輸砝碼成本高、耗時長、安全性差。而運用在海上的混凝土配料秤還因為受海浪、風向等因素的影響,稱重系統具有與陸地上不一樣的計量特性,傳統的砝碼檢測方法不適用于海上作業的混凝土攪拌船配料秤,所以開展海上混凝土配料秤自動檢測技術的研究很有必要。海上混凝土配料秤自動檢測技術的研究及裝置的研制不僅提高了混凝土配料秤的計量準確度,為生產的安全性及工程的建設質量提供技術保障,而且有利于樹立良好的計量形象,提升計量信譽。

1 海上稱重系統自動化檢測裝置

本文基于反作用力技術研制海上稱重系統自動化檢測裝置,通過計算機控制液壓施力裝置將對支撐架桿的力反作用于稱量系統,將稱量系統和檢測裝置固定在一起,保證作用力在同一直線上,消除風浪對稱量系統造成的影響。

1.1 海上稱重系統檢測裝置

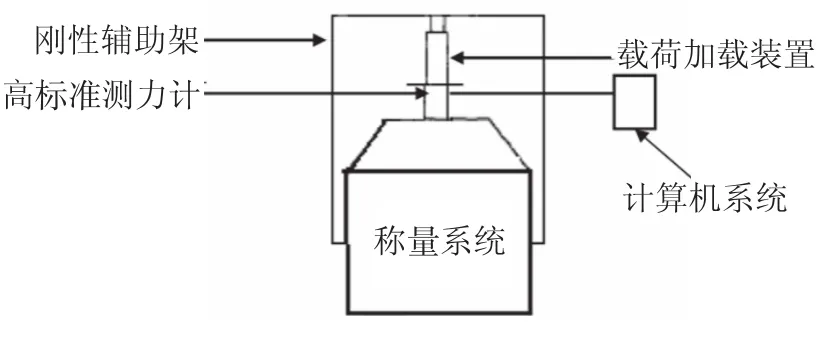

海上稱重系統自動化檢測裝置主要由載荷自動加載設備、高精度標準測力計、配套支撐架和系統軟件組成,如圖1。本裝置通過載荷自動加載設備對剛性支架施加載荷,經過反作用于稱量系統和標準測力計獲得檢定結果。

圖1 海上稱重系統自動化檢測裝置

檢測裝置與稱量系統的連接與架設分別采用磁鐵、螺桿、螺絲三種不同的緊固方式,并進行分析比較,最后選擇以螺絲為主、磁鐵為輔的方式。

1.2 海上稱重系統自動化控制裝置

海上稱重系統自動化控制裝置主要由運行模塊、通信模塊、數據接收與控制模塊、數據處理模塊組成。通過載荷自動加載設備對稱量系統和標準測力計施加載荷,再通過通信模塊將檢測數據傳輸至數據接收/控制模塊,并在該模塊上實現數據分析處理、數據顯示等功能。通過計算機指令,實現全自動控制加載、數據顯示、分析處理、自動存儲等功能,以實現對稱重系統的實時高效準確檢測。

2 實驗結果的驗證

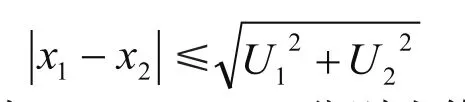

分別在陸地與海上對海上稱重系統自動化檢測裝置進行試驗驗證(現場試驗如圖2所示),并與傳統砝碼檢測技術比較,根據比對實驗公式驗證海上稱重系統自動化檢測裝置的可行性。比對實驗公式為:

式中:x1、x2—— 分別為傳統砝碼和本裝置的測量結果的相對示值誤差;

U1、U2—— 分別為相對應裝置檢測結果的相對測量不確定度

圖2 海上稱重系統自動化檢測裝置現場試驗

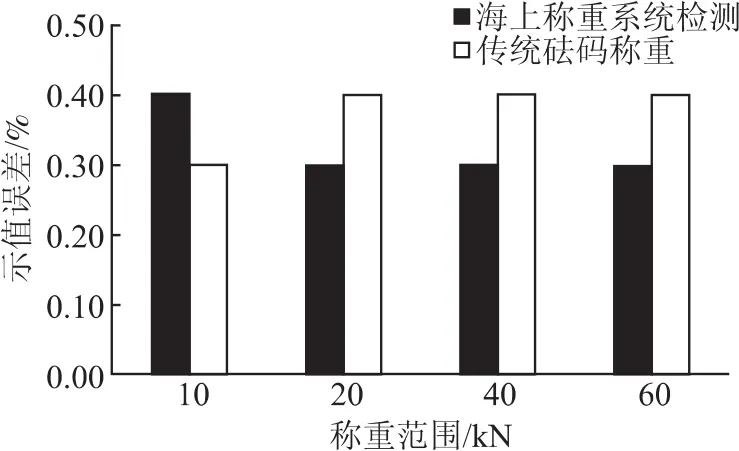

在陸地上,利用海上稱重系統自動檢測裝置對混凝土攪拌船進行靠岸退潮檢測,并與傳統砝碼稱重進行比對,試驗結果如表1所示,比對結果如圖3所示。在陸地上,在0~60 kN測量范圍內,符合要求。試驗表明在陸地上,海上稱重自動檢測裝置能滿足對配料秤的檢測要求。

表1 陸地上對海上稱重系統自動化檢測裝置的驗證

圖3 在陸地上,海上稱重檢測與傳統砝碼稱重比對結果

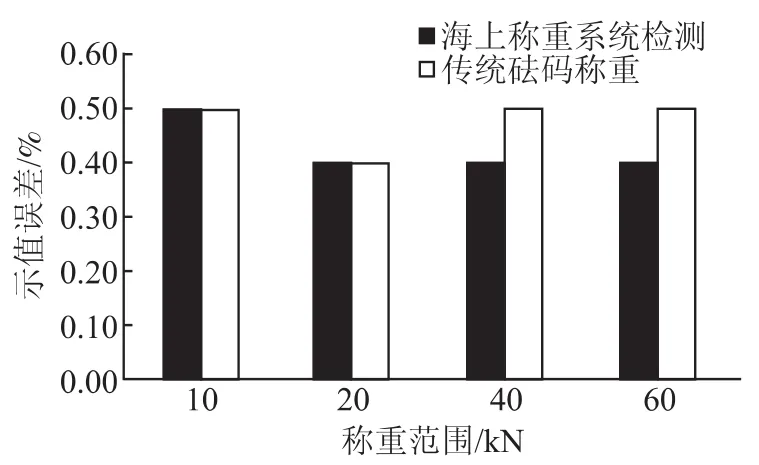

在海上(4級風浪作業情況下),對海上稱重系統自動檢測裝置進行驗證,并與傳統砝碼稱重進行比對,試驗結果如表2所示,比對結果如圖4所示。結果表明:在海上,在0~60 kN測量范圍內,海上稱重系統自動檢測裝置與砝碼稱重的比對誤差最大值為0.1%,表明海上稱重系統的研制能有效消除風浪對稱量系統造成的影響。經驗證,海上稱重系統自動檢測裝置的準確度為0.3%,適用于海上混凝土配料秤的自動檢測。

圖4 在海上,海上稱重檢測與傳統砝碼稱重比對結果

3 結語

該裝置已成功應用于海上混凝土配料秤的自動檢測,與傳統的砝碼檢測技術比較,其準確度、重復性、穩定性良好,試驗結果表明該系統實驗數據準確性與常規砝碼標定接近,試驗方法可行。此外,海上混凝土配料秤自動檢測技術也適用于其他稱重系統,具有廣泛適用性。該裝置的成功應用,不僅克服了現有檢測方法的弊端,為海上稱重系統提供技術保障,而且實現“江海聯運”國際油品貿易交接的高效和準確,為國際戰略物資貿易交接提供公正、準確、可靠的第三方計量檢測數據,推動海上生產、貿易的研究和發展,具有巨大的經濟效益和社會效益。