MVR熱泵技術在硫酸鎳蒸發中的工業應用

姚現召,姚 雷,張 帆

(江蘇北礦金屬循環利用科技有限公司,江蘇 徐州 221000)

機械蒸汽再壓縮(MVR)熱泵技術是一項綠色環保的節能技術,主要應用于溶液蒸發濃縮過程[1-2]。1925年,奧地利設計安裝了世界上第一套MVR裝置,20世紀70年代在節能降耗的大趨勢下,MVR熱泵技術在國外發展迅速。我國在該階段雖然也開始了相關研究,但發展一直較為緩慢。直到近十年來,隨著國內對節能環保、綠色生產的日益重視,MVR熱泵技術的優勢開始得到關注,逐漸成為科學研究和工程應用的熱點項目[3]。

1 MVR熱泵技術原理與特點

1.1 MVR熱泵技術原理

MVR熱泵蒸發系統循環機理是充分回收利用物料蒸發所產生的二次蒸汽中的相變潛熱重新返回來加熱物料。其基本流程如圖1所示,料液在蒸發器中低溫蒸發產生的二次蒸汽(流號1)先進入壓縮機,通過機械壓縮提升其蒸汽溫度,待溫度提高后再重新返回蒸發器作為加熱蒸汽(流號2)利用;經換熱后釋放出冷凝潛熱的蒸汽轉化為冷凝水從系統中開流出(流號3),料液吸收了加熱蒸汽的冷凝潛熱而生產的二次蒸汽(流號1)則繼續進入下一個循環過程。由于在蒸發器中二次蒸汽蒸發所需的熱量絕大部分來自壓縮機壓縮后高溫蒸汽本身冷凝所放出的相變潛熱,因此蒸發過程消耗的能量僅為壓縮機做功所耗能量[4-5]。

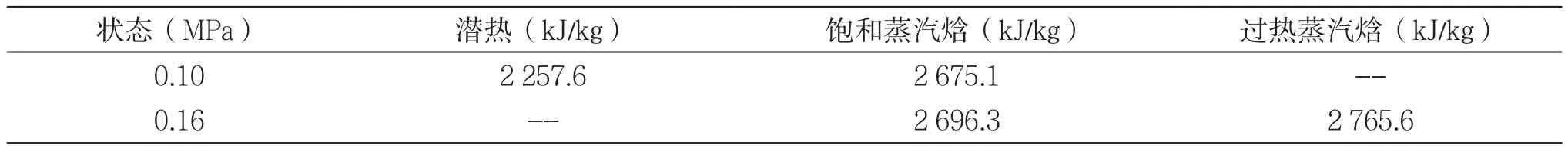

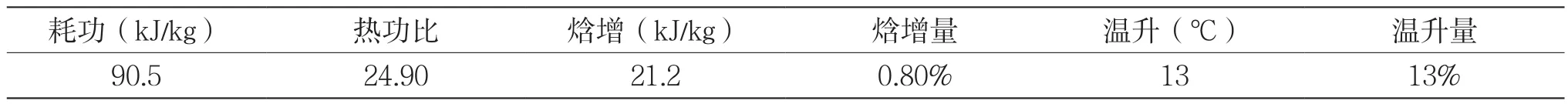

根據MVR熱泵系統的工作原理可知,其效率取決于回收利用的蒸汽潛熱值與輸入的機械壓縮功之間的比較。表1和表2以常壓下基本循環的狀態變化為例,通過熱力學計算表明MVR熱泵技術在能源利用效率方面的優勢。通過表1、表2分析得出,1 kg蒸汽由狀態(1壓力0.1 MPa,溫度100℃,8蒸汽焓2 675.1 kJ,相變潛熱 2 257.6 kJ)經過蒸汽壓縮機做功90.5 kJ到達狀態2(壓力0.16 MPa,溫度113℃,蒸汽焓2 696.3 kJ)。熱功比達到了24.9。蒸汽的熱焓僅增加0.8%,但蒸汽溫度上升了13%,相當于輸入少量的機械能,卻把大量的低品位熱能(狀態1,溫度僅為100℃)轉化成為具備換熱溫度差,即可資利用的高品位熱能(狀態2,溫度113℃),從而大大提高了能源利用效率。

圖1 MVR熱泵蒸發器工藝流程

1.2 MVR熱泵技術特點

1.2.1 顯著的節能優勢

多效蒸發和MVR蒸發均利用了二次蒸汽的冷凝潛熱,有著明顯的節能效果,是提高蒸發操作能量、多次利用最主要的途徑。但多效蒸發在蒸發末效需要將多余的蒸汽冷凝,需要一定量的循環冷卻水,造成末效蒸汽的潛熱損失。MVR技術能夠充分利用二次蒸汽的潛熱,節能優勢顯著。

1.2.2 核心裝備蒸汽壓縮機

蒸汽壓縮機是MVR熱泵技術的核心設備,目前有羅茨式和離心式兩種。美國GE、德國GEA、Messo、日本ITO等公司對于MVR蒸汽壓縮機均有幾十年的研發經驗積淀,技術各有優勢。目前,國產蒸汽壓縮機用于MVR系統時間較短,與進口設備相比尚有差距。

1.2.3 自動化程度高

MVR熱泵蒸發器控制參數眾多,互相耦合匹配組合最優才能達到較好的節能效果。一臺大型MVR裝置通常的關聯控制參數多達數百個,僅靠人力調節維護比較困難。與傳統多效蒸發器相比,MVR蒸發器通常由DCS、PLC組態控制,自動化程度較高。

表1 MVR熱泵效率計算分析(一)

表2 MVR熱泵效率計算分析(二)

2 MVR技術在硫酸鎳蒸發結晶中的應用研究

硫酸鎳在工業上主要用于電池和電鍍行業,近年來隨著電鍍及電池行業尤其是三元正極材料的快速發展,硫酸鎳的市場需求持續旺盛。在硫酸鎳產品生產過程中,蒸發結晶工序一直屬于高能耗環節。采用MVR技術替代傳統的多效蒸發,可以有效降低二次蒸汽中的廢熱排放,最大限度利用熱量,在節能降耗的同時減少運行成本。

近年來,MVR技術在國內開始應用于制鹽工業、海水淡化、高鹽廢水處理、食品行業等。從2014年開始,MVR技術在冶金精制鹽如硫酸鎳、硫酸鈷、硫酸銅等開始應用。筆者所在單位自2016年4月份新建一套1 t/h蒸發量的硫酸鎳MVR蒸發濃縮裝備。在MVR蒸發濃縮硫酸鎳的工藝過程中,蒸發濃縮效果主要由蒸發溫度、蒸發濃縮終點、系統真空度等因素決定,因此對這些條件的優化至關重要。

2.1 蒸發器選型及材質選擇

硫酸鎳溶液蒸發終點濃度高,非常容易結晶,蒸發器選型推薦采用強制循環蒸發器,同時由于硫酸鎳溶液pH在4左右,在高溫下腐蝕性較強,因此料液接觸部分均采用316L材質,設備運行兩年至今未發現腐蝕現象。

2.2 蒸發溫度

蒸發溫度是影響硫酸鎳晶體生長及MVR穩定運行的重要參數。硫酸鎳溶解度隨著溫度的升高而增大,較高的料液溫度促進溶解平衡趨向于溶解方向,抑制晶核的過早過多產生,從而使溶液達到較高的過飽和度,促進大粒徑晶體的成長。蒸發溫度較低會使溶液的過飽和度增加,處于結晶區域的不穩區,造成晶體粒度偏小,且粒度分布不均勻[6]。

MVR系統較高的蒸發溫度對蒸發水量的提升影響很小,但高溫蒸汽壓縮所消耗的機械功增加較快,因此對壓縮機功耗影響顯著,會導致空氣壓縮機工作電流變大,能耗增加。過高的蒸發溫度甚至會導致蒸汽壓縮機電流超過額定電流,引發系統停機。此外,較高的蒸發溫度在一定的壓縮比下得到的蒸汽過熱度及氣體壓力會隨之增大,長久運行對設備和管道會造成不同程度的損壞,因此對MVR系統來說蒸發溫度應盡可能控制在較低的范圍。

結合硫酸鎳蒸發特性及MVR系統特性,經過生產實踐優化操作,蒸發溫度應保持在75℃左右。這樣保證了結晶體積粒度較為均勻,同時MVR系統耗能較低,系統可以穩定運行。

2.3 壓縮機頻率

生產實踐發現,壓縮機頻率在30 Hz時,雖然其他參數都在較優狀態,但是蒸發水量極小。隨著壓縮機頻率的增加,蒸發水量開始明顯增大,雖然伴隨壓縮機頻率的增加,其機組功耗也會增加,但凈蒸發水量增加的幅度遠比機組功耗增加的幅度要大,從提升蒸發效率角度講,蒸汽壓縮機頻率應盡量調大,通常壓縮機頻率控制在45~50 Hz為宜。

2.4 蒸發濃縮終點

硫酸鎳蒸發濃縮通過測試密度判斷其結晶過飽和度,在生產實踐中摸索得到的終點比重為1.58~1.60,低于1.58,則最終產出硫酸鎳結晶量較少,高于1.60,則容易導致結晶在氣液分離器中發生,強制循環泵進料段的結晶過飽和度較大,同時整個系統蒸發溫度偏低,硫酸鎳極易在該段結晶,并最終堵塞整個料液管道,造成生產的停頓。

2.5 系統保溫的重要性

MVR系統是一個相對封閉的內循環蒸發系統,最大限度地減少系統的熱損失是確保系統穩定運行的必要條件,這對設備和管道的保溫十分重要。此外,臨近結晶終點的硫酸鎳溶液對溫度異常敏感,溫度的降低容易引起管道堵塞。在生產實踐過程中,對設備及管道進行了保溫,硫酸鎳溶液出料管道進行了特殊處理,采取了管套管方式,及料液管在內,熱水管套在外部伴熱,料液管能夠用熱水沖洗,確保了高密度料液出料不堵塞,保證了生產正常運行。

3 結論

MVR技術自21世紀初進入中國市場以來,已成功應用于制鹽工業、食品工業、海水淡化和廢水處理等諸多領域。雖然中國現階段蒸發技術依然以傳統多效蒸發工藝為主,MVR技術所占市場份額有限,但是從國內外蒸發技術發展趨勢來看,MVR技術由于其在節能降耗、降低生產成本等方面的明顯優勢,發展空間較大。現如今,MVR技術開始在冶金行業成功應用并逐漸在該行業獲得推廣,該技術為傳統蒸發濃縮的高能耗單元指明了新的發展方向,帶來了巨大的經濟效益,具有較好的應用前景。