變剛度彈簧往復泵錐閥及其動態特性仿真

朱 葛 董世民 張衛衛 張俊杰 張 超

燕山大學機械工程學院,秦皇島,066004

0 引言

往復泵是一種通用的水力機械設備,在國民經濟的各個領域得到了廣泛應用。泵閥是往復泵的重要部件,往復泵泵閥主要采用自動錐形閥結構。彈簧是自動錐形閥的重要組成部分,目前自動錐形閥所應用的彈簧為定剛度系數彈簧。對于定剛度系數彈簧的自動錐形閥,國內外學者對其閥盤運動規律、閥盤結構參數設計進行了系統研究。文獻[1]綜合考慮泵閥動態特性、魏氏效應對連續流條件的影響,建立了閥盤運動規律的二階常微分方程。針對阿道爾夫閥盤運動微分方程在閥盤開啟瞬時存在奇點的問題,文獻[2-4]考慮流體可壓縮性對泵筒內流體連續流的影響,建立了適應范圍更廣的閥盤運動規律的數學模型。對定剛度系數彈簧自動錐形閥閥盤運動規律的仿真結果表明[5]:增大彈簧剛度有利于減小泵閥滯后關閉角,提高泵的容積效率;增大彈簧剛度也有利于降低閥盤落座速度,減輕閥盤對閥座的沖擊,提高閥盤與閥座的疲勞壽命。但筆者仿真結果表明,增大彈簧剛度會減小閥盤升程,即減小了閥隙過流面積,增大了閥隙水力損失,因此,單純增大或減小彈簧剛度并不能系統改善往復泵的動力性能。為此,筆者設計了變剛度系數彈簧的自動錐形閥,在最大閥盤升程一定條件下,仿真分析變剛度系數彈簧自動錐形閥的動力性能,探索提高自動錐形閥動力性能的有效途徑。

1 泵閥運動規律的數學模型

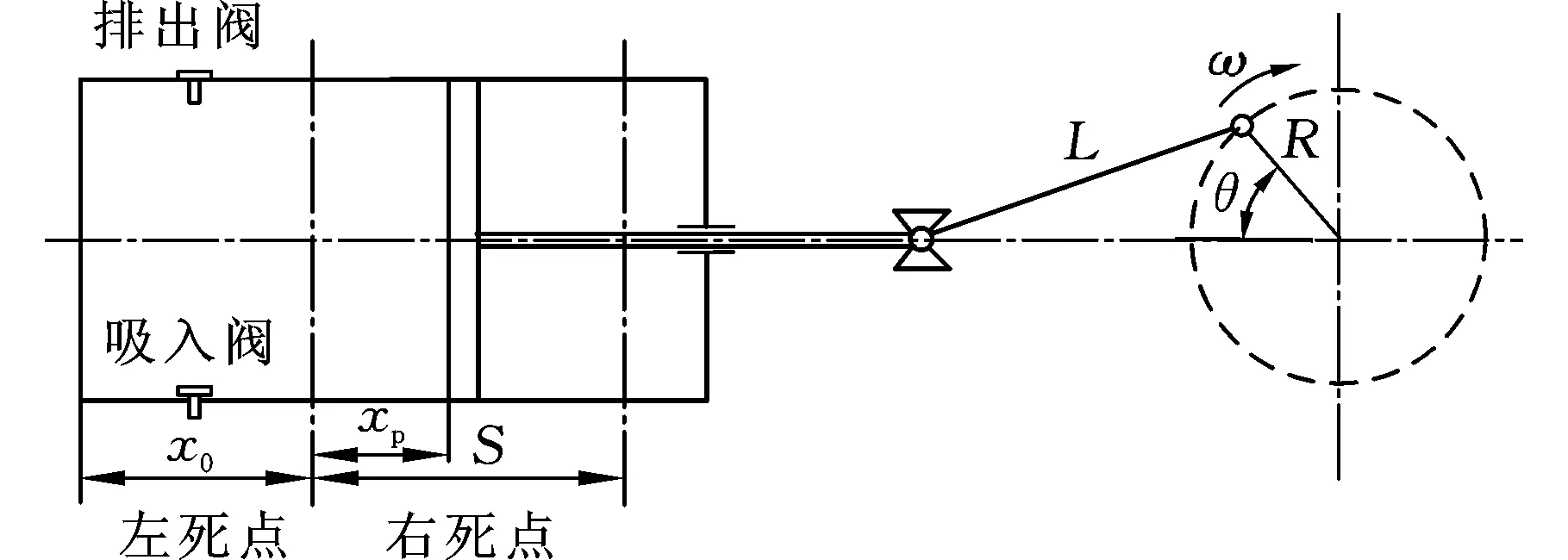

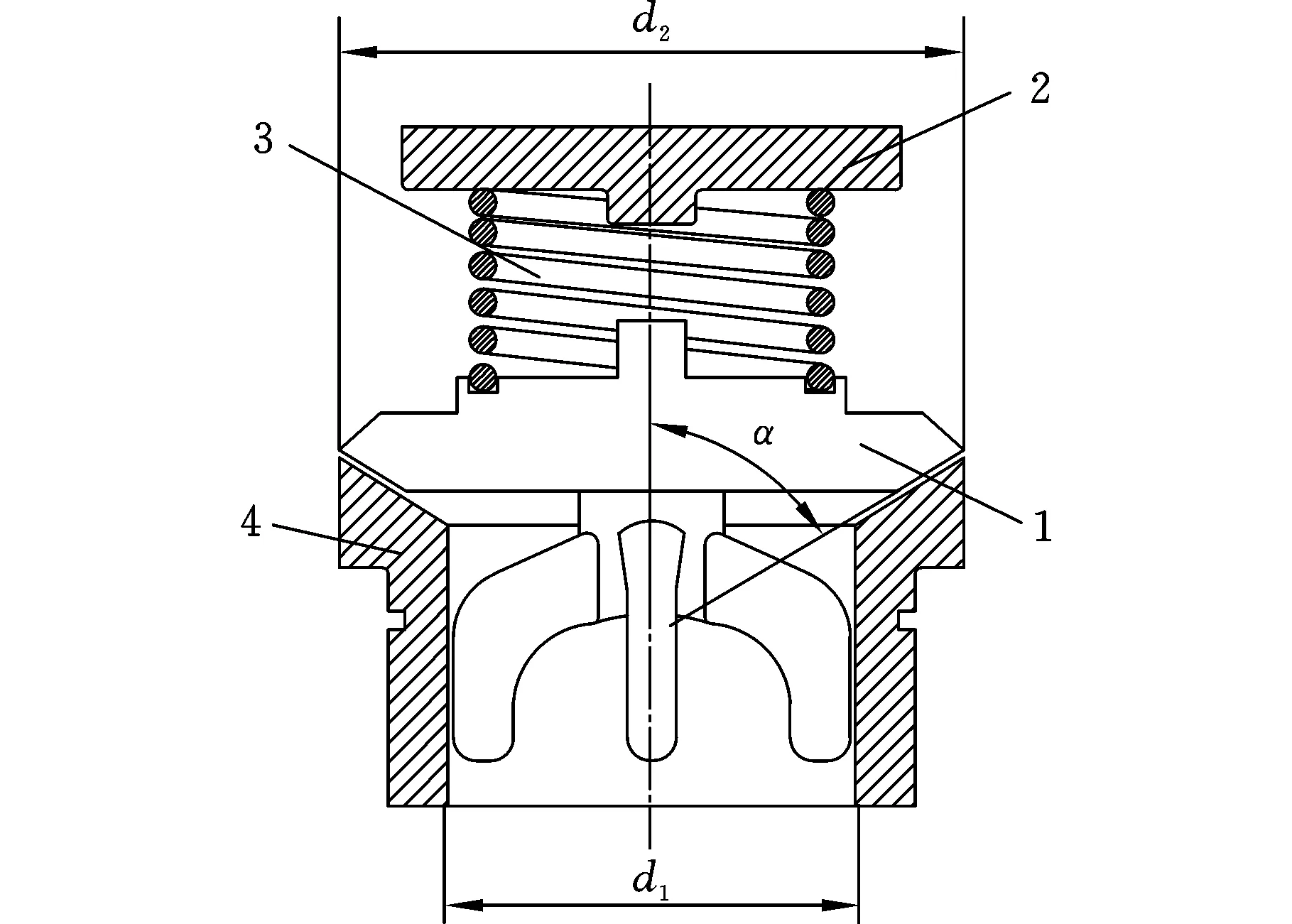

為便于研究,作如下簡化和假設:①忽略液體在液缸內流動時的沿程阻力損失;②忽略連桿、活塞以及液缸等元件的彈性變形;③假設液缸內的液體密度與壓力與液缸內的位置無關。以吸入閥為例,建立泵閥運動規律的數學模型。往復泵的工作原理見圖1,自動錐形閥結構見圖2。

圖1 往復泵的工作原理Fig.1 Working principle of reciprocating pump

圖2 自動錐形閥結構Fig.2 Structure of automatic poppet valve

1.1 彈簧變剛度條件下閥盤運動微分方程

對于定剛度系數彈簧的自動錐形閥,彈簧剛度既影響閥盤的運動規律,也影響閥隙的水力特性[6]。增大彈簧剛度,有利于減小閥盤滯后關閉角、降低閥盤落座速度[7-9],但增大彈簧剛度也減小了閥盤升程以及閥隙過流面積、增加了閥隙水力損失。受非線性彈簧廣泛實際應用的啟示,若彈簧剛度隨閥盤升程變化而變化,并同時兼顧閥盤滯后關閉角、落座速度、最大升程等泵閥性能指標,優化彈簧剛度與升程的函數關系,則可以改善泵閥的綜合性能。基于上述思想,假設彈簧剛度k與升程h的函數關系為

k=f(h)

(1)

式中,k為彈簧剛度,N/m;h為閥盤升程,m。

往復泵在吸液過程中,活塞由左死點向右運動,泵缸內壓力開始減小,缸內壓力減小到一定程度后,吸入閥開啟,此時閥盤分別受到以下力的作用[10-12]:閥盤下部與上部液體壓差作用下產生的舉升力、閥盤自身重力、彈簧彈力、液體對閥盤的水力阻力以及閥盤導向爪與閥座之間的摩擦力(摩擦力的作用方向與閥盤的運動速度方向相反),由牛頓第二定律得到閥盤的運動微分方程:

(2)

式中,ms為閥盤質量,kg;p為液缸內液體壓力,Pa;ps為吸入管內吸入閥口處的液體壓力,Pa;fs為閥盤面積,m2;g為重力加速度,m/s2;h0為彈簧預壓量,m;λ1為阻力系數;Rm為閥座對閥盤導向爪的摩擦力,N。

彈簧預壓量h0與彈簧預壓力F0之間的關系為

F0=f(h0)h0

(3)

式(2)中,液體對閥盤的水力阻力、閥座對閥盤導向爪的摩擦力一般較小,忽略這兩項力的影響,吸入閥運動微分方程簡化為

(4)

1.2 泵閥閥隙連續流方程

根據單位時間內泵缸內流體質量的增量dM1應等于經過泵閥閥隙流入泵缸的流體質量dM2,即可建立流體連續性方程:

dM1=dM2

(5)

dM1=[Fp(xp+x0)-Vs]dρ-ρdVs+Fpρdxp

(6)

式中,Fp為液缸內圓面積,m2;ρ為t時刻液缸內液體的密度,kg/m3;Vs為t時刻閥盤、閥隙與閥座所形成的空間體積,m3;xp為t時刻活塞的位移,m;x0為余隙長度,m。

液缸內的液體密度與壓力之間的函數關系為

(7)

式中,ρ0為液缸內液體在標準下的密度,kg/m3;C0為液體的壓縮系數;p0為標準壓力,Pa。

活塞運動位移xp與速度vp分別為

xp=R[1-cosωt+0.5λ(sinωt)2]

(8)

vp=Rω[sinωt+0.5λsin(2ωt)]

(9)

式中,ω為曲柄轉動的角速度,rad/s;λ為連桿半徑與長度之比,λ=R/L;R為連桿半徑,m;L為連桿長度,m。

單位時間內經過閥隙流入液缸的液體質量

(10)

式中,μ為流量系數;εs為系數,εs=±1;ρxs為經過閥隙流動液體的密度,kg/m3;fxs為閥隙的過流面積,m2。

當ps-p≥0時,εs=1,ρxs=ρs(ρs為液體在吸入壓力ps條件下的密度);ps-p<0時,εs=-1,ρxs=ρ。

閥隙的過流面積

fxs=πd2hsinα

(11)

式中,d2為閥盤直徑,m;α為閥錐角,rad。

綜上推導,有

(12)

1.3 吸入閥運動初始條件的確定

由于滯后角的存在,活塞運動到左死點時,排出閥并未關閉,閥盤還存在一定的滯后高度,當排出閥關閉時,活塞由左死點向右走過的距離為xod,曲柄轉過的對應角度為ψod(排出閥的滯后關閉角)。隨著柱塞的繼續運動,泵缸內的壓強開始逐漸減小。當閥盤的上下壓差Δp產生的舉升力足以克服閥盤的重力與彈簧力時,吸入閥開啟,由此可推導出泵閥的開啟壓差與開啟壓力分別為

(13)

式中,d1為閥座孔內徑,m;d2為閥盤直徑,m。

根據泵缸內液體質量守恒,可求得吸入閥打開瞬時的活塞位移:

(14)

式中,ρd為液體在排出壓力pd下的密度;ρos為液體在排出壓力pos下的密度。

根據活塞位移,可求得吸入閥打開時刻tos滿足

(15)

吸入閥運動的初始條件為

(16)

1.4 吸入閥運動規律的數學模型

根據上文建立的吸入閥運動微分方程、泵閥連續流方程以及初始條件,可以建立描述吸入閥運動規律的數學模型,寫成以下一階常微分方程組如下:

(17)

式中,x1為液缸內液體壓力;x2為泵閥升程;x3為閥盤的運動速度。

2 變彈簧剛度錐閥的動態仿真

2.1 模型精度驗證

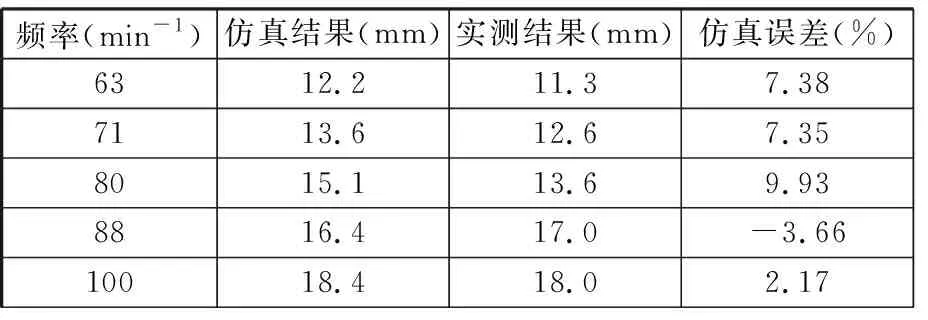

根據上文建立的泵閥運動微分方程,采用龍格-庫塔法建立描述泵閥運動規律的仿真模型,并編制了描述泵閥運動規律的仿真程序。為了驗證仿真模型的仿真精度,對油田3NB-1300型鉆井往復泵進行了動態仿真與實測結果對比,該泵的仿真試驗參數如下:沖程0.254 m,液缸直徑0.170 m,鉆井液密度1100 kg/m3,閥盤質量4.0 kg,彈簧剛度系數7500 N/m,閥彈簧預緊力230 N。定彈簧剛度條件下,對不同頻率下的閥盤最大升程進行了仿真計算,仿真結果與實測結果[2]見表1。由表1可見,泵閥最大升程的仿真誤差小于±10%。

表1 泵閥最大升程仿真結果與實測結果對比

2.2 彈簧剛度類型對往復泵泵閥動力性能的影響

彈簧剛度與閥盤升程的函數關系會影響閥盤的運動規律。為驗證變剛度彈簧可以改善往復泵動力性能的設計思想,本文假設彈簧剛度與閥盤升程的關系為線性函數,即

k=ah+b

(18)

式中,a、b為常數。

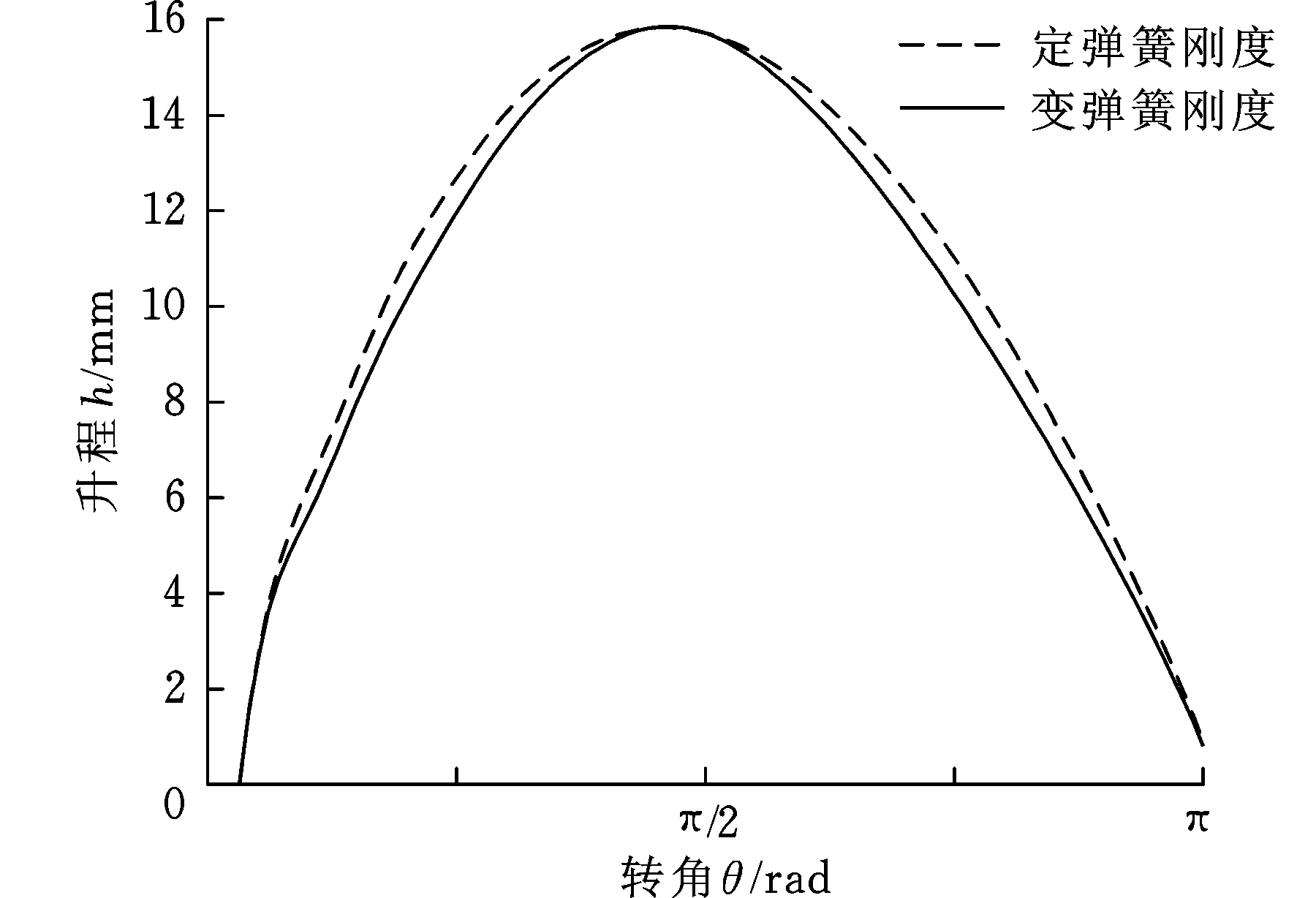

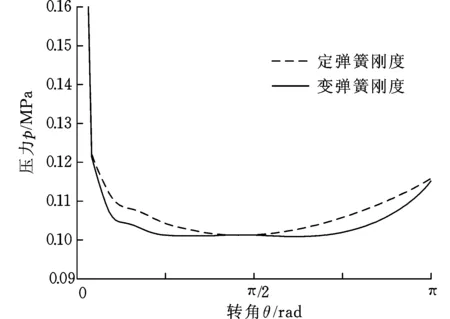

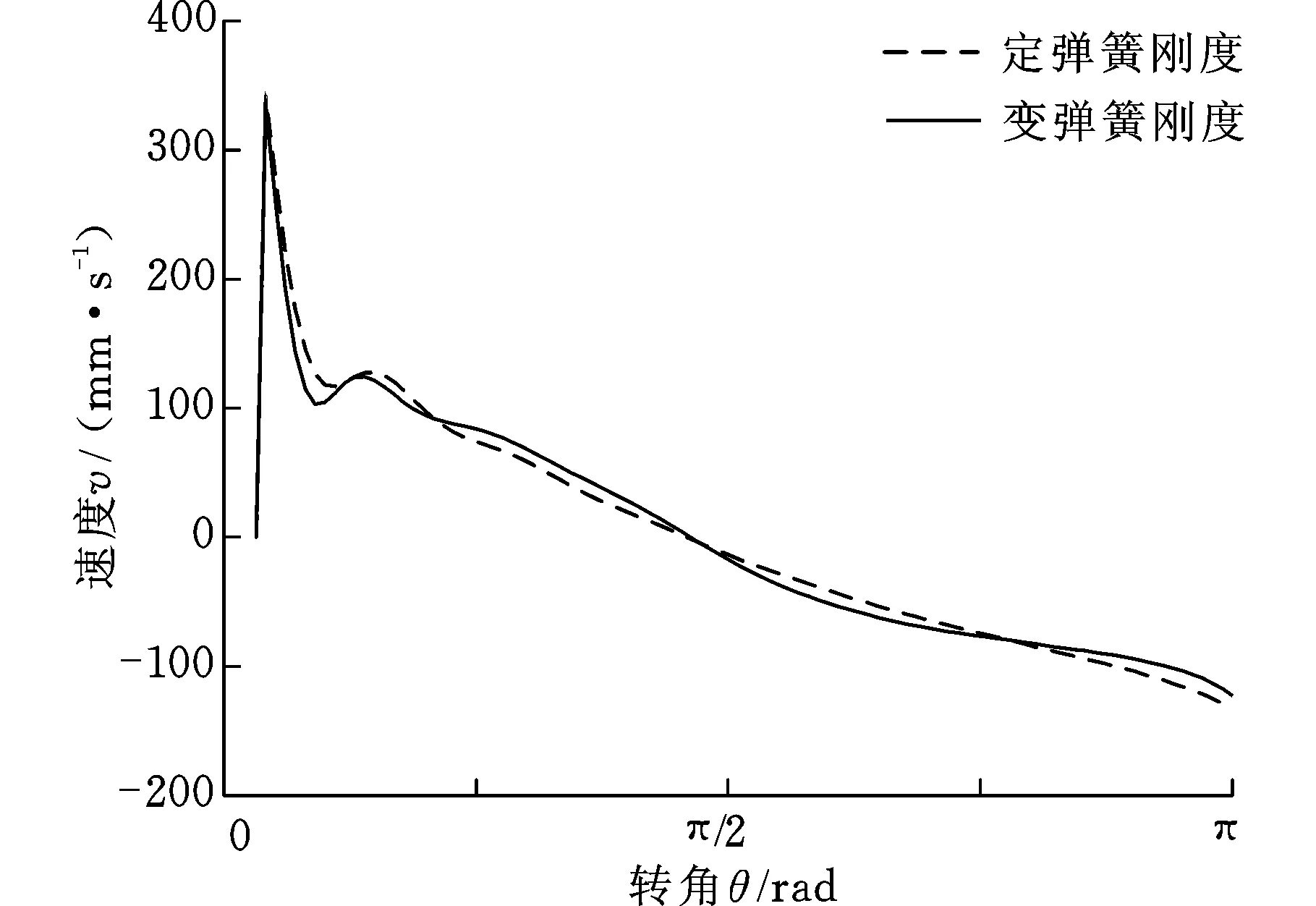

式(18)中,系數a、b的不同組合既影響不同升程時彈簧的瞬時剛度,也影響彈簧剛度與升程曲線的變化趨勢。當a<0時,彈簧剛度隨升程的變化規律為減函數模式;當a>0時,彈簧剛度隨升程的變化規律為增函數模式。為使仿真結果具有可比性,在閥盤最大升程一定的條件下,仿真分析了系數a、b組合對閥盤落座速度與滯后高度的影響。定彈簧剛度,系數a、b不同組合時變彈簧剛度的閥盤最大升程,閥盤落座速度與閥盤滯后高度見表2。變彈簧剛度(a=-8×105N/m2,b=2.89×104N/m)、定彈簧剛度時閥盤升程曲線、液缸內壓力趨向與閥盤速度曲線分別見圖3~圖5。

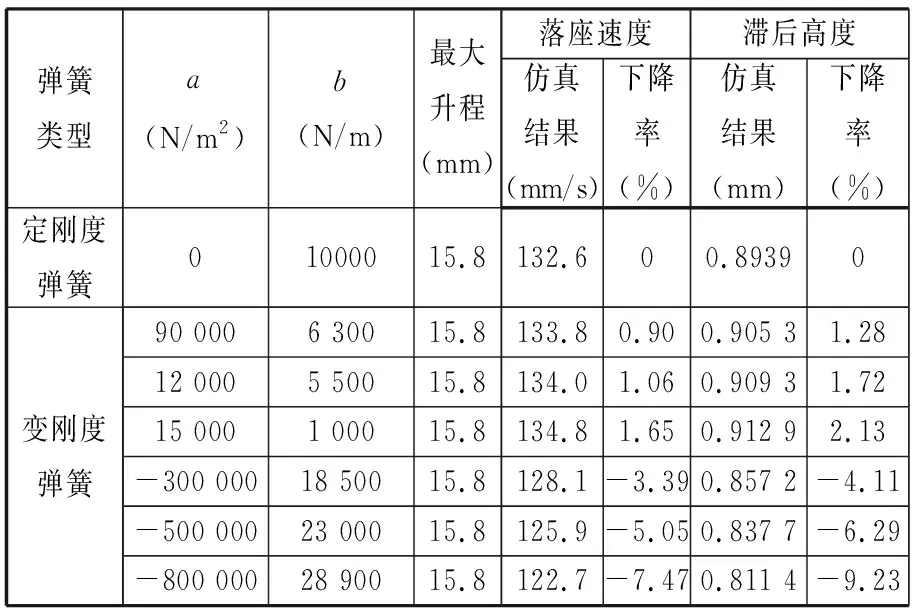

表2 不同彈簧剛度類型動態仿真結果

注:下降率指變彈簧剛度時相對于定彈簧高度時的下降率。

圖3 不同彈簧剛度類型升程對比曲線Fig.3 Lift contrast curves of different spring stiffness type

圖4 不同彈簧剛度類型壓力對比曲線Fig.4 Pressure contrast curves of different spring stiffness type

圖5 不同彈簧剛度類型閥盤速度對比曲線Fig.5 Velocity contrast curves of different spring stiffness type

對比表2中仿真結果可得以下結論:

(1)彈簧剛度隨升程的變化規律對閥盤的運動特性具有顯著影響。在閥盤最大升程一定的條件下,與定剛度彈簧的閥盤落座速度、閥盤滯后高度比較:減函數變剛度彈簧的閥盤落座速度最多減小7.47%、滯后高度最多減小9.23%;增函數變剛度彈簧的閥盤落座速度與滯后高度均有所增大。顯然,應用減函數模式的變剛度彈簧有利于改善泵閥的動力性能。

(2)當采用減函數模式的變剛度彈簧代替定剛度彈簧時,閥盤動力性能參數的改善程度取決于系數a、b,優化系數a、b可以進一步改善變剛度彈簧泵閥的動力性能。

3 結論

(1)仿真結果表明:彈簧剛度與升程的函數關系顯著影響閥盤的動力特性;當假設彈簧剛度是閥盤升程的線性函數時,減函數模式的變剛度彈簧有利于改善泵閥的動力性能。

(2)初步仿真算例表明:在閥盤最大升程一定的條件下,與定剛度彈簧的閥盤落座速度、閥盤滯后高度比較,減函數變剛度彈簧的閥盤落座速度最多減小7.47%、滯后高度最多減小9.23%,有利于提高泵的容積效率以及閥盤與閥座的疲勞壽命。

(3)對于變剛度彈簧往復泵錐閥,閥盤的動力特性參數是彈簧剛度函數的泛函,有關彈簧剛度函數的優化問題有待深入研究;對于變剛度彈簧的彈簧設計、彈簧與泵閥組件的安裝方式有待深入研究。