關于造氣崗位環保問題的探討

,, ,

(河南心連心化肥有限公司,河南新鄉 453731)

河南心連心化肥有限公司二分公司供氣車間包括一、二期造氣和造氣循環水兩個崗位,制氣設備均為常壓間歇式固定床造氣爐,環保問題曾是制約現場環境改善的難題,經過近十年的不斷改進,公司的現場面貌得到了大幅改觀。

1 生產流程描述

原料煤在煤場經過篩分,用奔馬車拉至造氣樓下,倒入煤斗,再用電葫蘆吊至造氣樓上,加到造氣爐料倉內。原料煤通過固定床造氣爐制出的半水煤氣經各除塵器、洗氣塔除塵降溫后送入氣柜。在煤炭運輸過程中易產生揚塵,在造氣爐產生煤氣及輸送過程中,系統全程密閉,但在涉及到系統內物料進出,如排灰加煤等的過程時,不可避免帶出固體或氣體物料,對環境造成影響。

2 引起造氣環境污染的污染源分析

(1)廢氣污染,主要包括造氣爐煙囪放空,各排放口漏氣、加焦機等的設備漏點造成的跑冒滴漏;

(2)粉塵污染,主要包括煙囪放空氣攜帶的煤粉,各集塵器排放過程中的揚塵及灰渣等;

(3)噪聲污染,造氣風機運行時產生的噪聲及蒸汽減壓造成的噪聲;

(4)造氣現場的異味污染,主要是洗滌降溫水在沉淀、降溫的循環過程中揮發出的有機質異味。

3 廢氣處理

主要針對造氣爐煙囪放空,各排放口、加焦機、漏點的跑冒滴漏。

(1)煙囪放空氣冒黑煙治理

造氣的熱收氣、送吹風氣崗位回收二次燃燒產生蒸汽,吹風氣崗位將廢氣燃燒后經脫硫脫硝、布袋除塵徹底凈化后再進行排放,排放物達到國家環保要求。除熱收氣外,在開停爐過程中,還會有部分煤氣外排大氣。由于爐內有一定的壓力,造氣爐內外壓差較大,在煙囪起落的過程中會噴出煤氣并攜帶出煤粉。每停爐一次,大約有10m3吹風氣需要外排大氣。在執行開爐指令時,第一個步序是二次上吹,當煙囪還未落到位,會釋放出約5m3上吹氣。針對以上問題,結合儀表做了以下改進:一方面,通過優化熱收與煙囪閥開啟程序,降低煙囪冒黑煙的程度。即在執行開爐步序時,讓煙囪閥早落幾秒,煙囪閥完全關閉后再執行開爐動作,二次上吹所產煤氣進入煤氣系統,減少氣體放空量,避免了開爐時煙囪外排造成環境污染的問題;另一方面,在執行吹風階段停爐步序時,煙囪閥晚起幾秒,即在吹風階段,點擊停爐按鈕,其他閥門均處于停爐狀態,僅熱收閥晚落幾秒,煙囪閥晚起幾秒,當爐內壓力釋放到與吹風氣總管壓力相當時,熱收閥落,煙囪閥起,此時煙囪閥冒出氣體量較少,可避免出現吹風氣大量放空及冒黑煙的問題。但吹風氣總管正壓仍然存在,下一步計劃在造氣煙囪閥前加洗滌回收裝置,保證煙囪放空氣能完全達到要求。

(2)加焦機漏氣治理

前期造氣崗位使用的加焦機均為半自動加焦機,加煤過程中,為了保證加煤的連續性,都是不停爐加煤,加焦機與造氣爐直接相通,加煤時先關閉布料閥然后打開大蓋,在打開大蓋的瞬間加焦機內的氣體有急劇噴出的現象,加上布料閥的密封不夠嚴密,打開大蓋后仍有煤氣持續從爐口冒出。

改進措施:將半自動加焦機全部改為全自動加焦機。全自動加焦機由插板、圓盤、布料等3個閥門控制,整個加煤過程由于有過渡倉的緩沖,加上圓盤、布料兩個閥門有較好的密封性,有效減少了煤氣的泄漏。特別在發生緊急斷電等突發事件時,全自動加焦機還有油路聯鎖安全控制,將更加安全。

(3)各排放口漏氣及現場漏點治理

現場跑冒滴漏對造氣環境的影響不可低估,造氣崗位的生產特點是機械易磨損、設備易腐蝕。由于強腐蝕性,現場漏點層出不窮,排放閥門由于開關頻次高、閥芯磨損及灰門中心軸腐蝕,導致發生的漏氣現象較多。

改進措施:一方面對臨時出現的漏點要及時處理,各巡檢人員應高質量巡檢,第一時間對發現的漏點進行登記和處理,始終堅持小漏點不過班,大漏點不過天的良好習慣,管理人員每天對漏點統計和處理臺賬進行督查。此外保證有足夠、合格的備品、備件,對有泄漏的排放閥門及灰門等能夠及時進行更換。

另一方面,通過提高檢修質量,降低檢修頻次,從根本上消除漏點的產生。公司及車間嚴抓現場設備管理。日常維護、大修方面采用包爐責任制,操作班組、鉗工等相關責任人在大修前列出檢修清單,每處檢修點焊工和操作工驗收后雙人簽字,需要拋光后施焊的堅決不直接施焊;更換備件從材料源頭抓起,備件來源地、更換設備人員名單都要有完整的登記,以確保質量。各種備件以高質量、高性能為準,如擋流板直接由碳鋼板改為錳板等,避免擋流板不到大修周期出現提前斷裂等情況。最后的質量交出,也是排查問題的關鍵,當大修備件換好,閥門試好,加焦機安裝好,采取空爐打壓試漏,勾畫出爐體漏點,焊工施焊,反反復復,直到漏點徹底處理完全。檢修質量的人員嚴格把關,從根本上解決減少漏點、減少污染。

此外系統在運行過程中需進行嚴格檢查,員工必須按操作規程操作,不超溫、超壓,以減少對設備的沖擊,對于各排污導淋,按要求排放,減少水質不合格對設備的腐蝕。長期堅持,保證良性循環。

4 粉塵的污染治理

粉塵主要包括煙囪放空氣攜帶的煤粉,各集塵器排放過程中攜帶的煤粉及灰渣等。

(1)煙囪放空帶出的煤粉通過煙囪晚起或早落程序已經解決,這里不再贅述。

(2)各集塵器排放的煤粉及灰渣,是造氣粉塵的最大來源,特別是造氣旋風集塵器的煤粉,在排放時最難控制。最初的旋風排放直接通過排放口排至地面,排放過程粉塵很大,再次裝卸及打掃衛生較困難。

改進措施:必須采取對煤粉等顆粒進行密閉轉移的措施,以根治揚塵問題。通過對不同輸灰項目的考察,最終二分公司一期采用刮板輸灰,二期采用氣力輸灰。氣力輸灰和刮板輸灰都是在旋風排放口連接排灰管道,通過排灰系統密閉運送至灰庫,在灰庫進行加水攪拌后集中排放,避免了現場粉塵的污染,效果很好。

5 噪聲污染治理

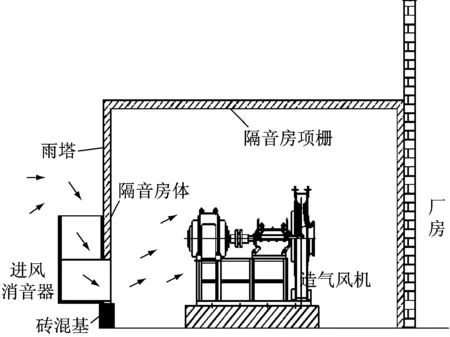

造氣現場噪聲較大,除各介質管道噪聲,最主要的是高速運轉的風機喘振所產生的強烈噪聲,在裝置界區檢測噪聲可達115dB左右,即使在造氣樓上也達90dB左右,會對現場工作人員的聽力造成損害。

改造措施:對現有風機房內的造氣風機安裝降噪措施,在墻體、頂棚、門、進風口等主要部位進行降噪處理,改造后風機房外2m等效聲級限值不大于85dB,造氣樓上也降到了75dB左右,一般情況下,以降噪房內的風機運行為主,極大地改善了現場噪聲。風機房改造示意圖見圖1。

6 造氣異味的治理

造氣異味的治理,主要指降溫洗滌水在循環過程中產生的有機質異味。造氣爐生產半水煤氣過程中需要造氣循環水進行洗滌、降溫。粗煤氣攜帶的粉塵和各類有毒揮發性有機物也會隨洗滌水進入循環水系統,造氣循環水通過洗氣塔洗滌、降溫后,經地溝排入平流沉淀池。同時,高、低壓機廢油水、一脫導淋液及熔硫釜產生的硫磺廢液均排至造氣循環水池作為循環水補水,長期積累后造成循環水異味嚴重,影響周圍環境及操作人員的健康。

圖1 風機房改造示意圖

改進措施:

(1)將露天地溝改為用管道輸送,造氣的總洗氣塔及各分洗氣塔的排污地溝全改為管道,直接流入樓后大地溝及造氣循環水崗位,減少了污水的散發面積,有效地減輕了現場的氣味。

(2)對造氣循環水平流沉淀池進行改造,加設活動棚進行密封再回收。由于揮發性氣體成分種類較多,而氣體又屬于難生化降解的物質,采用一般催化氧化或生物濾膜處理很難達到預期效果,且投資費用高,最經濟的措施為熱破壞法。二分公司采取先對揮發性氣體進行收集,然后通過管線利用離心風機送入造氣爐內進行二次燃燒處理。 該項目于2017年8月開始建設,2017年12月進行調試,正常運行時,活動大棚覆蓋于平流沉淀池上,不影響定期清淤,在離心風機作用下,活動大棚內呈微負壓,抽出的揮發性氣體通過鋁制管道被送出,經汽水分離器除水后,送到西造氣的3臺風機的進口進入爐內燃燒,氣體中的可燃成分也得到了有效的利用。

該項目投運后,造氣現場異味得到了較大的改善,在距地面高度3m以下檢測,基本滿足了《揮發性有機物無組織控制標準》的要求。VOC項目效果圖見圖2。

圖2 VOC項目效果圖

目前循環水現場低空范圍內異味得到了極大的改善,但循環水經各涼水塔時仍有揮發性氣體逸出,今后將主要針對此問題進行深入研究。

7 結語

通過多年努力,二分公司造氣現場的生產環境已有了明顯的改善,但仍需進一步改進。只有對環保工作常抓不懈,才能真正地實現以人為本,綠色節能。