淺談硫回收裝置的改造

李 勇, 張 凱, 李少華, 周偉峰

(安徽晉煤中能化工股份有限公司, 安徽阜陽 236400)

隨著環保要求的提高及市場行情的發展,煤價上漲,降低成本迫在眉睫,為適應造氣摻燒高硫煤,安徽晉煤中能化工股份有限公司(簡稱中能化工)2010年新上一套脫硫裝置,即4#脫硫系統。同時配套硫回收裝置,工藝是采用真空轉鼓過濾機,但由于其回收量小,回收的質量差,引起脫硫系統內積硫嚴重,長期運行造成脫硫液中懸浮硫含量高,脫硫效率差,脫硫塔阻力增大,被迫扒塔進行處理。另外硫泡沫池時常出現溢流,熔硫廢液量大,給環境造成嚴重污染。為保證脫硫效率、把好氣質關,達到降低成本、減少污染的目的,中能化工進行了硫回收裝置的技改。

1 技改前硫回收技術參數及設備狀況

1.1 設備狀況

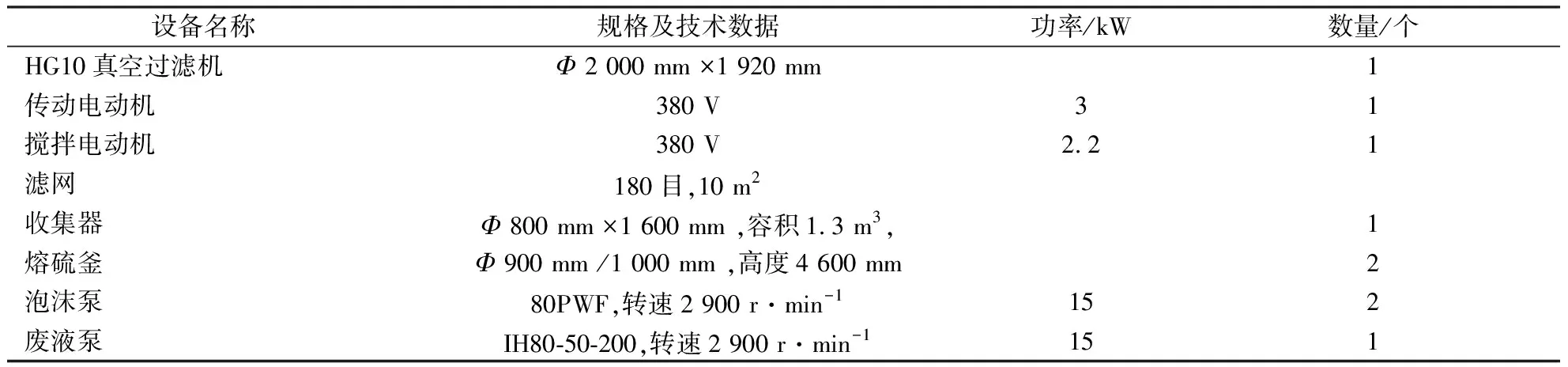

硫回收裝置技術參數及設備情況見表1[1-3]。

表1 硫回收裝置及參數

1.2 結構特征及工作原理

(1) 結構特征

過濾機由轉鼓、分配頭、槽體、攪拌裝置、傳動裝置、刮刀等組成。轉鼓是機器主要部件,也是最大、最重的部件。轉鼓由變頻調速電機通過減速機驅動,可實現無極調速。

(2) 工作原理

利用真空系統產生的真空將硫泡沫吸附在轉鼓上進行脫水,從而達到固液分離的目的。需配備氣水分離器及1 m3/min的真空泵(中能化工用噴射器產生的真空代替)。

1.3 工藝參數

(1) 物料固液分離,濾液懸浮物質量濃度≤0.5 g/L。

(2) 設備連續運行,可操作性強,勞動強度低。

(3) 生產能力≥15 t/d(物料中水的質量分數≤55%)。

(4) 所進物料的質量分數:10%~29%。

2 運行情況分析

2010年6月硫回收裝置正常運行,采用真空轉鼓過濾機回收硫泡沫,與之前硫泡沫粗過濾后直接熔硫相比,起到一定的效果,運行一段時間后,發現存在以下問題。

(1) 真空轉鼓過濾機的原理是靠噴射器負壓產生真空,受再生壓力的影響,負壓不夠穩定,吸附效果差。

(2) 轉鼓由3 kW、2.2 kW兩臺電機驅動運轉,并且回收后的清液必須靠泵(15 kW)打入系統,動力消耗高。

(3) 硫泡沫回收質量差,回收后的清液比較渾濁,懸浮硫高。

(4) 硫泡沫回收較慢且回收量小,造成硫泡沫池經常滿液位,導致系統內積硫嚴重,懸浮硫含量高,脫硫液吸收效果差,脫硫塔阻力增大,堿耗高。

(5) 濾布更換頻繁,維修工作量大,維修費用高,且現場污染嚴重。

(6) 硫泡沫回收后的濾餅含水量高,蒸汽消耗高,熔硫廢液多,污染量大。

3 原因分析及改造

綜合分析上述原因,得出真空轉鼓過濾機硫回收效率低、污染嚴重的主要因素有以下幾點。

(1) 硫泡沫的吸附面積較小約10 m2,硫泡沫的回收靠噴射器的負壓形成真空來實現,而噴射器的負壓受脫硫系統壓力和再生壓力的波動影響,使得其過濾量小,而且濾餅含水量高。

(2) 由于硫泡沫回收量小,硫泡沫池子經常出現溢流現象。另外,濾餅含水量高,熔硫廢液多,對環境造成嚴重威脅。

(3) 硫泡沫通過吸附產生濾餅后,是靠空氣正壓不斷吹起,然后再通過刮板與濾布接觸刮出,這樣就造成濾布在不斷的吹起和接觸摩擦過程中磨損嚴重,需頻繁更換,維修費用較高,且污染嚴重。

(4) 真空轉鼓機采用一臺電機運轉、一臺電機攪拌,并且需用泵抽清液返回到系統,電耗相對較高。

4 對策的制定及實施

在確定主要因素后,組織技術人員考察、討論,制定了將原真空轉鼓過濾機改為板框壓濾機,壓濾后的清液利用高位差直接返回系統等措施,以減少動力消耗。

4.1 改造后設備狀況

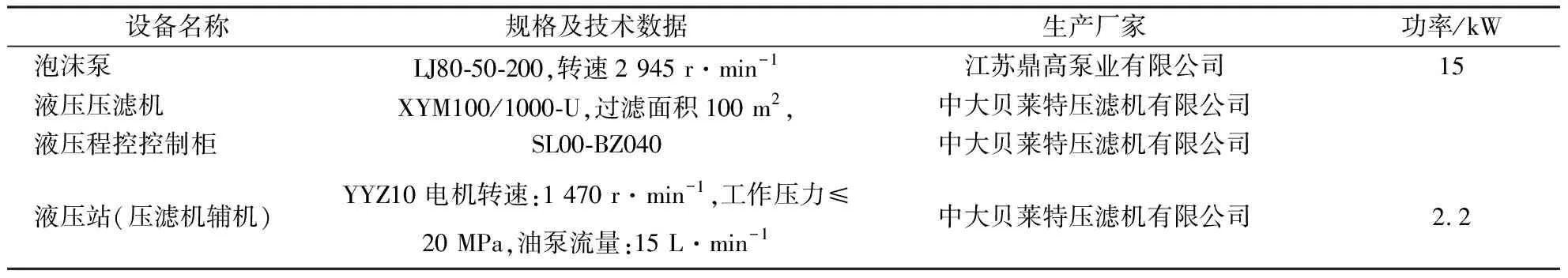

2016年3月下旬,在不影響生產的情況下,按上述措施進行了設備改造。改造后設備狀況見表2。

表2 改造后裝置的狀況

4.2 結構特征

板框壓濾機由壓濾機濾板、液壓系統、壓濾機框、濾板傳輸系統和電氣系統等五大部分組成[4]。機架采用高強度鋼結構件,安全可靠,功率穩定,經久耐用。濾板、濾框采用增強聚丙烯一次膜壓成型,相對尺寸和化學性質穩定,強度高,質量輕,耐酸、耐堿,無毒、無味,所有過流面均為耐腐介質。

板框壓濾機采用液壓壓緊,液壓壓緊機構由液壓站、油缸、絲桿、鎖緊螺母組成。液壓站的組成有電機、集成塊、齒輪泵、溢流閥(調節壓力)、手動換向閥、壓力表、油管和油箱等。

4.3 工作原理

板框壓濾機的工作原理相對簡單,工作流程依次為壓緊濾板、進料、濾餅壓榨、濾餅洗滌、濾餅吹掃、卸料等。首先過濾的料液通過輸料泵在一定的壓力下,從后頂板的進料孔進入到各個濾室,通過濾布,固體物被截留在濾室中,并逐步形成濾餅;液體則通過板框上的出水孔排出機外。隨著過濾過程的進行,濾餅過濾開始,泥餅厚度逐漸增加,過濾阻力加大。過濾時間越長,分離效率越高。特殊設計的濾布可截留粒徑小于1μm的粒子。

5 效果對比

從2016年3月下旬改造后投運至今,效果較為明顯。

(1) 硫泡沫的回收較為徹底,脫硫系統內不再積硫,脫硫液中懸浮硫的含量大大降低,由原來的2.5 g/L降至0.6 g/L以下,脫硫塔的阻力相對穩定。

(2) 硫泡沫池原料經常是低液位,改造后,硫泡沫池未出現過溢流,污染大大減少。

(3) 從2016年3月下旬,板框壓濾機投運至今,與2015年同期相比,堿耗降低尤為明顯。據統計,2015年4~10月,每噸氨月平均堿耗為2.31 kg,2016年只有1.80 kg,由此看出,每噸氨可節約純堿0.5 kg左右。

(4) 電耗得到降低。減少一臺真空轉鼓過濾機電機(功率3 kW)和一臺清液回收泵(功率15kW)。